带式输送机摩擦制动器的性能分析

张世飞

(山西华实矿山设备有限公司, 山西 太原 030024)

引言

井下煤炭输送机作为运输煤炭的重要生产设施[1],随着煤炭产能的不断提高,其运行状态和性能的可靠性都显得十分重要。根据国家相关安全准则规定,井下运输机不仅需要有皮带传送系统,还必须要安装制动措施和防逆转装置。其原理是位于皮带上的摩擦制动器通过接触摩擦达到减速或是制动的效果。摩擦制动是一个不断损耗输送机摩擦制动器的过程,因为在制动时会产生大量的热能而影响到材料的性能和寿命。此外,随着使用次数的不断增加,摩擦制动器势必会增大摩擦副间隙从而影响到制动效果。因此对带式输送机磨擦制动器的研究和材料的性能分析对煤矿安全生产,提高出产效能至关重要。

1 性能分析实验设计

摩擦片作为带式输送机摩擦制动器的核心部分,需要备有稳定的摩擦系数,还要有一定的物理性能和机械强度[2]。此外,还需要具有耐磨性和噪音低的特点。为了研究摩擦制动器的性能特点,以树脂基摩擦片制动器为例,对其进行性能分析。

1.1 实验制备

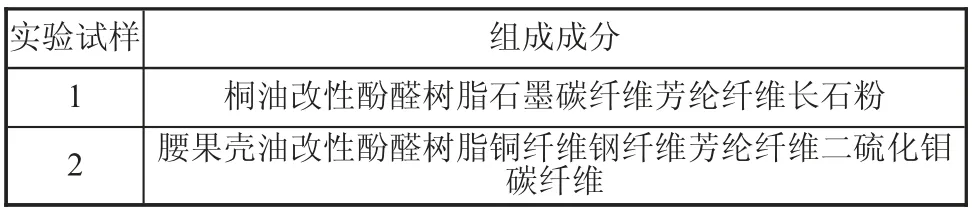

为了研究树脂基摩擦片的性能特点,使用热压烧结炉制备实验摩擦片。为了减少误差,提高实验确信度,制作两组摩擦片试样,两组试样的成分组成见表1。

1.2 实验方法设计

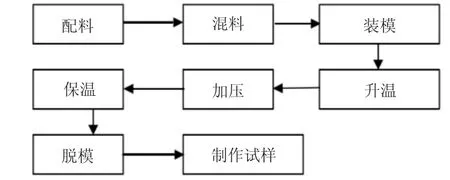

试样的制备工艺流程如图1 所示。在完成试样制备后分别在干式和水润滑条件下进行试验,实验在环境温度为20 ℃[3]、环境湿度为40%的条件下进行。

表1 实验试样组成成分

图1 实验制备工艺流程

在进行实验时,首先对摩擦片进行打磨处理,将其测试面粗糙度(Ra)摩擦至0.5 μm。在烘干洗净后,使用高精度天平测量出磨损质量,取多组平均数据。试样的磨损率为:

式中:Δw 为试验前后质量差,g;ρ 为试样的密度,g/cm3;S 为试验摩擦路程,m;P 为试验加载荷载,N。

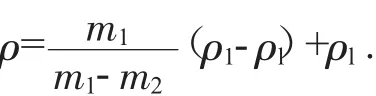

实验试样的密度为:

式中:ρ 为待测试样的密度,g/cm3;m1为待测试样在空气中测得的质量,g;m2为待测固体在辅助液中的质量,g;ρ1为实验中辅助液体的密度,g/cm3;ρl为实验环境下空气密度,g/cm3;

2 摩擦系数分析

进行摩擦制动器性能分析必须对摩擦系数进行分析。影响摩擦系数的因素包括:摩擦副材质、摩擦副制动正应力、摩擦副的制动速度和温度、摩擦副的粗糙度、摩擦表面介质膜。

摩擦副材质:由于各种不同的材料在摩擦时都会产生不同的摩擦现象。构成摩擦副材料的原子和分子结构差别越小,摩擦系数就会越大[4]。摩擦副制动正应力:通过改变摩擦副的接触面积来影响摩擦系数。摩擦副的制动速度和温度:因为制动就是将动能转化为热能的过程,摩擦材料温度的变化会引起摩擦系数的改变。摩擦副的粗糙度:表面越粗糙则摩擦系数较高。摩擦表面介质膜[5]:如果在摩擦面间存在介质膜时(包括煤尘、水分子),摩擦系数会发生改变。

2.1 瞬时摩擦系数变化分析

对运输机摩擦制动器在制动速度为600 r/min,制动的正压力为40 N 时进行瞬时制动分析。在普通工作状态下,试样1 的摩擦系数一直比较稳定,但是数值较小。试样2 的摩擦系数存在一定的波动性,但是摩擦系数比较大。在相同条件水润滑状态下再次进行实验,两组试样的摩擦系数都比较稳定,和一般的实验环境相比明显降低,但是试样1 的数值大于试样2。此外,由于水膜的存在会吸收一部分摩擦热能,所以摩擦片的温度波动相比于一般工作环境较小。

2.2 不同正压力下摩擦系数变化分析

在制动速度为600 r/min,制动的正压分别为40 N 和50 N 时进行实验。两组试样的摩擦系数都随着正压力的提高而降低,但是试样2 的变化最为剧烈,试样1 的摩擦系数比较稳定。在正压力为40 N时,试样1 的摩擦系数小于试样2,正压力为50 N时反之。在相同条件水润滑状态下再次进行实验,试样的摩擦系数明显降低,各个试样的摩擦系数也随着正压力的升高而降低,但是幅度较干燥环境下平缓。

2.3 不同制动速度下摩擦系数变化分析

保持制动正压力为40 N,对制动速度从300 ~800 r/min 条件下的摩擦系数进行变化分析。试样1在制动速度为350~650 r/min 时摩擦系数基本不变,在650~800 r/min 时急剧下降。试样2 的摩擦系数随着制动速度的提高线性降低。在制动速度为350 r/min 至500 r/min 时试样1 的摩擦系数小于试样2,当大于650 r/min 时反之。在相同条件水润滑状态下再次进行实验,试样的摩擦系数明显降低。但是试样1 的摩擦系数比较稳定,试样2 的摩擦系数在350~500 r/min 时大于试样1 并且变化不明显。当超过500 r/min 时急剧下降。说明制动速度对试样2 的影响较大。

3 磨损率分析

磨损根据磨损程度和磨损部位可以分为轻微磨损、严重磨损、磨粒磨损和腐蚀磨损等。在进行输送机摩擦制动器的性能分析时,根据上述磨损率计算公式,对磨损率随着正压力的变化以及制动速度的变化进行分析,并对磨损形貌进行描述。

3.1 磨损率随正压力的变化

当制动速度为600 r/min 时,试样1 的磨损率随着正压力的提升而整体呈上升趋势。在正压力为50 N 时磨损率最大。试样2 磨损率则呈波动状,在正压力为30 N 时磨损率最大。试样2 的磨损率一直大于试样1,直至正压力为45 N 时试样1 磨损率大于试样2。在水润滑状态下,试样2 的磨损率一直大于试样1 且在不同正压力下变化不大,试样1 的磨损率变化也呈波动变化但变化率很低,两组试样的磨损率在水润滑状态下都比较稳定。

3.2 磨损率随制动速度的变化

在正压力为40 N 的状态下,制动速度在350~800 r/min 时,试样1 的磨损率一直小于试样2且两组试样的磨损率都呈线性下降趋势,但是试样1 的波动大于试样2 的波动。在水润滑的条件下,试样1 的磨损率呈线性下降趋势,试样2 的磨损率在速度为350~500 r/min 时变化幅度与试样1 相似且磨损率一直小于试样1,当制动速率超过500 r/min时变化趋势延缓且在制动速度达到650 r/min 时磨损率超过试样1。

3.3 磨损样貌

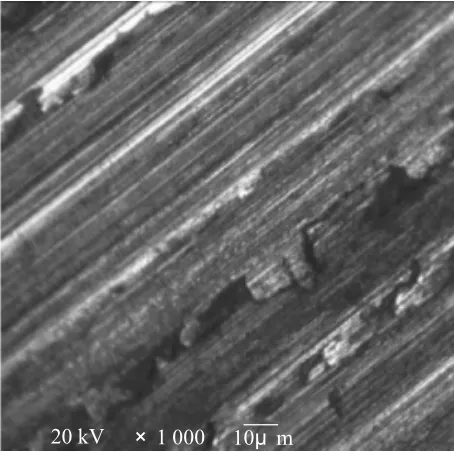

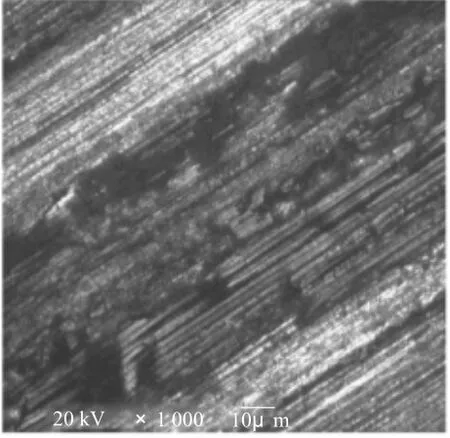

两组试样的磨损样貌在制动速度为500 r/min、正压力为40 N 时的条件下如图2、图3 所示。

图2 试样1 磨损样貌

图3 试样2 磨损样貌

由上图可以看出,试样1 中的磨屑相比较试样2 比较多。因为试样2 的填充材料主要为金属纤维,导热性好。在进行摩擦作业时,试样2 的温度提升较小,磨屑的黏着度比较低,磨屑会随着磨轮转动而掉落。试样1 摩擦升温较高,磨屑会依附在磨轮上从而降低磨损率。

4 结语

通过上述研究可知,带式运输机摩擦制动器的性能和摩擦片的成分和工作环境密切相关,不同材料的磨擦系数和磨损率虽然不同,但是有一定的一致性。摩擦制动器的摩擦系数和磨损率会随着制动速度的增加而减少,随着正压力的提高,摩擦系数和磨损率也会呈一定的线性降低,磨损率却会升高。此外,实验还表明含石墨和碳纤维等新型添加材料的摩擦片的稳定性和摩擦磨损性能要优于添加金属纤维的摩擦片,以这些材料为辅助材料的带式运输机摩擦制动器性能会更为优良。