可变涡流控制系统对柴油机综合性能的影响研究

杨雪春

机动车保有量和汽车产业的快速发展给人们带来便利,使得中国机动车总数量已连续多年位居全球第一[1].机动车数量的大规模增加也带来了能源消耗过快和环境污染等问题,降低能源消耗、减少汽车尾气排放已经成为各国需要共同面对的问题.大量的研究和实验提出了多种节能减排技术,如:涡轮增压、高压共轨、稀薄燃烧、电子节气门技术、可变涡流等.相比汽油机,柴油机由于其压缩比较高、动力性强、耐久性好、CO 和HC 排放较少、油耗较低、热效率较高等优点使用越来越广泛[2].柴油机性能改善的关键是优化燃烧性能,因此,对柴油机进气方式的改进以及缸内涡流运动的重组是目前研究的重点.

发动机节能环保技术主要体现在燃油供给系统、进气系统、排气系统和其他技术四个方面,如图1 所示.进气系统对整体气流的形成起着决定性作用,并直接影响发动机缸内的涡流运动及缸内空气与燃油的混合[3],以及发动机燃油经济性、动力性及排放性,是发动机的重要组成部分.

图1 发动机节能环保技术

可变涡流控制技术可以调节缸内的涡流强度和充量大小,满足不同工况下发动机的运行要求,改善发动机性能并减少尾气排放.实现可变涡流的方法与柴油机的气门个数有直接关系[4].柴油机采用可变涡流控制系统,可调节进气量及缸内的涡流强度,使发动机在不同工况下保持最佳的流量系数和涡流比,加速缸内的燃油与空气混合,保证燃烧充分;可变涡流控制系统对柴油机燃烧性能的优化具有重要作用.

1 可变涡流进气系统设计

1.1 柴油机进气管道改进方案

在柴油发动机系统中,柴油是被压燃的,所以早期的柴油机燃油系统不使用节气门.但随着全球排放标准的进一步提高,柴油发动机进气系统也逐渐使用节气门,通过实时改变节气门的开度控制最佳空燃比并调节空气流量,进而减少发动机尾气的排放和提升发动机的效率[5].涡流导向器可以改变气体的运动状态,形成进气涡流,增加缸内的涡流强度[6].借助电子节气门和涡流导向器对现有的发动机进气管道作改进设计,使之能够根据发动机的运行工况调节进气量和涡流强度.具体改进方案如下:

方案一:在现有进气管道中安装涡流导向器和电子节气门,如图2.方案二:将原管道改为主副管道进气方式,设有直流管道和涡流管道,采用Y 字型结构,直流管道安装电子节气门,涡流管道安装涡流导向器,如图3.涡流导向器用于产生进气涡流,电子节气门用于控制发动机进气量并调节涡流比,进气管道由外径为74 mm、内径为72 mm 的不锈钢管加工而成.

图2 方案一示意图

图3 方案二示意图

1.2 进气管道仿真分析

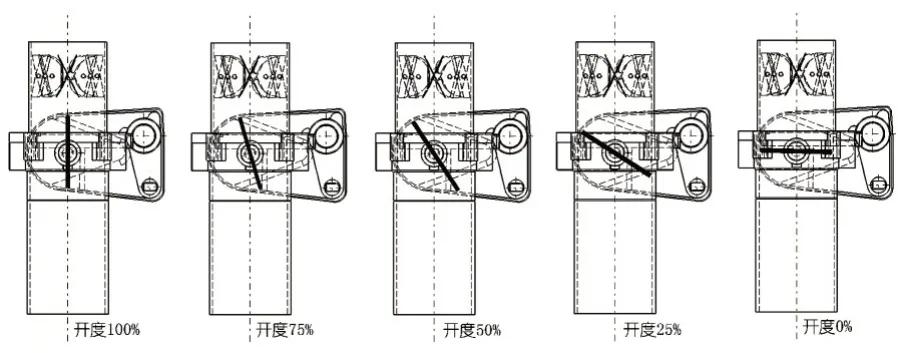

运用CFD 仿真技术对改进后的柴油机进气管道进行计算,一方面可以比较两种方案的优劣,从而确定最佳方案;另一方面可以获取进气管道的相关数据.方案一和方案二在不同开度下的示意图如图4、图5 所示.

图4 方案一不同开度示意图

图5 方案二不同开度示意图

采用FLUENT 进行仿真分析之前,需要判断进气管内的气体流动是层流还是湍流,并对模型做一些简化处理.采用雷诺数Re区分气体流动方式.其定义为:

式中:ρ为空气密度kg/m3,μ 为空气粘度N·s/m2,d为发动机进气管道内径,v为进气管道气体流流速m/s.

发动机运行时,进气管道的气体流动速度很大.由公式(1)计算得,发动机在最高转速时的雷诺数为Re=1.69×105,最低转速时的雷诺数为Re=0.64×105,均大于临界雷诺数Re≈2000~2600,由此可见,进气管道内的气体流动为湍流.

简化后的模型将电子节气门视为一个阀片,并考虑节气门在进气管内参与流体的节流作用,其余部分如电机等不考虑.湍流模型选用RNG K-ε双方程模型,研究表明,在发动机进气系统仿真计算中,K-ε模型的计算精度可以达到要求[7].

通过对改进后的可变进气管道进行仿真分析,改进后的进气管道增添了电子节气门和涡流导向器,进气管道内的涡流强度明显提高,进气量和涡流强度受电子节气门开度的调节[8].表1 为计算处理后的结果.图6 和图7 为不同开度下流量系数和涡流比的趋势结果图.

从图6 可以看出,两个设计方案的涡流比均随着电子节气门开度的增大而减少.方案一的可变进气管道产生的最大涡流强度为2.15,大于方案二的最大涡流强度1.78.在电子节气门开度100%时,方案一的涡流比仍高于方案二开度全开时的涡流比,这是因为方案二采用Y 型管设计,在两管交汇处,气流之间相互冲击和撞击后会产生部分动能损失,且弯管处存在压力损失.

图6 不同开度下的涡流比

表1 不同开度下的流量系数和涡流比

流量系数与节气门开度的关系如图7 所示,流量系数随着电子节气门开度的增加而增大.方案二给出的可变进气管道的最大流量系数大于方案一,在节气门开度为5%时,方案一的流量系数只有0.05,而方案二由于是双管道进气仍然还有0.48.柴油机工作时,对进气量要求很高[9].方案一电子节气门开度在5%~40%范围内的流量系数过低,无法满足柴油机的进气量要求.因此,在柴油机工作时不能够进行有效利用,缩小了节气门的调节范围.

图7 不同开度下的流量系数

根据以上的分析结果可知,方案一和方案二都能够对进气进行重新组织,改变发动机的进气量和涡流强度,使之随着发动机的运行工况作出相应调整.方案一产生的涡流强度大于方案二,但在节气门开度小于40%时流量系数过低,对于进气量要求较高的柴油机来说,这显然是无法满足进气要求的.方案二在保证进气量的同时,也能够增加发动机的进气涡流,通过改变电子节气门的开度实现进气量和涡流比的调节,最终选定方案二.改进后的可变进气管道结构组成如图8 所示,主要由Y 型管道、电子节气门、涡流导向器、空气滤清器、橡胶连接圈等组成.

图8 改进后的可变进气管道结构

2 基于模型的最佳开度研究

2.1 节气门开度与占空比的关系

电子节气门两端的驱动电压取决于占空比的大小[10].图9 为节气门开度与占空比的关系图,随着占空比的增加,节气门开度逐渐增大.在开启过程中,节气门最小驱动电压对应的PWM 占空比为17%,当PWM 占空比为38%时,节气门开度为100%,处于全开状态.为了保障系统的安全性,节气门在静态位置时,也称“跛行回家”位置,并不是处于完全关闭的状态,而是留有一定的开度[11].此设计可以保证电机在异常断电情况下回到静态位置,保证发动机稳定运转,防止意外事故发生.电子节气门静态位置开度与其结构参数相关,市场上的电子节气门大多在3°~9°范围内,我们选取的电子节气门说明书上标注的“跛行回家”位置为5°.电子节气门结构中,由于存在着回位弹簧、摩擦力等非线性因素影响,其开度与占空比并不呈线性关系.

图9 节气门开度与占空比的关系

2.2 发动机功率与节气门开度的关系

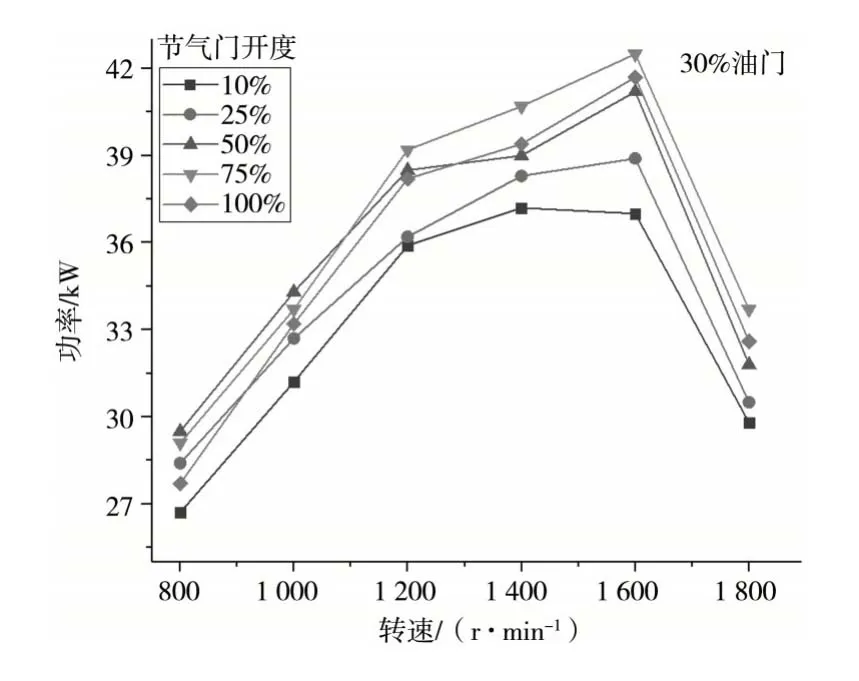

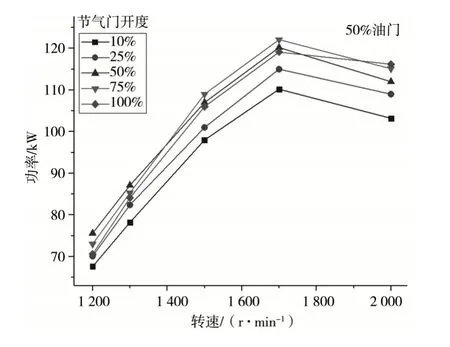

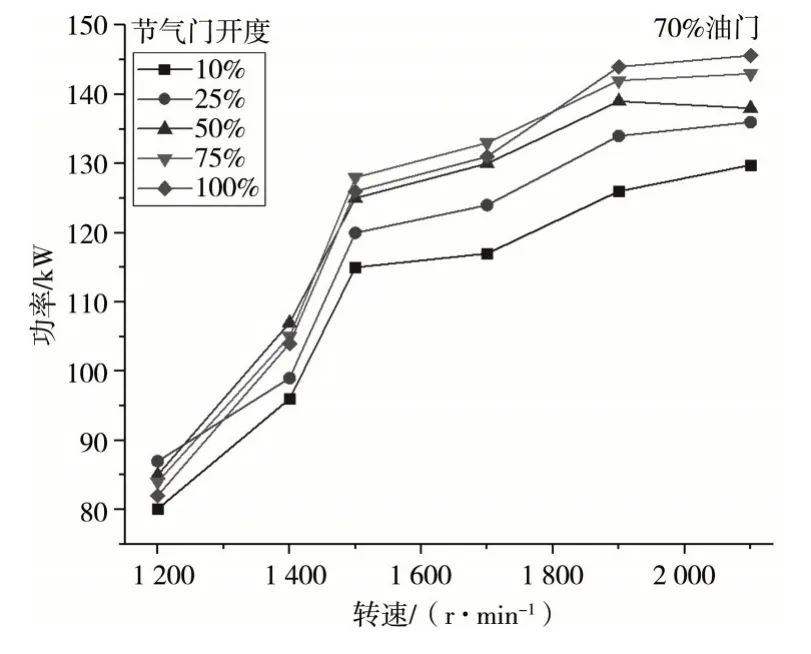

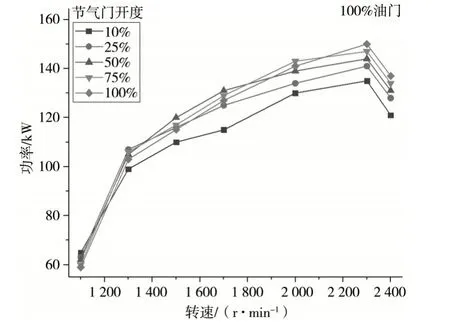

电子节气门开度的变化会改变进气流量和涡流强度[12],从而影响发动机的功率.图10至图13 为发动机功率在不同开度、不同油门下随发动机转速的关系图.发动机在低转速时,对涡流强度要求较高,节气门开度应减少,在高转速时,对进气量要求较高,节气门开度应增加,同时发动机功率还受喷油量的影响.

图10 30%油门功率随转速的变化

如图10 所示,在30%油门、转速800 r/min和1000 r/min 情况下,发动机在50%节气门开度下获得最大功率,随着发动机转速的升高,在1600 r/min 和1800 r/min 时,发动机在节气门开度75%条件下获得的功率比节气门开度50%条件下分别增加了1.3 kW 和1.7 kW.相同转速下,发动机获得的最大功率还与油门位置相关,如图11 和图12 所示,在同样1200 r/min转速下,50%油门时发动机功率在节气门开度50%下获得最大值,而在75%油门下获得最大功率对应的节气门开度为25%.当发动机处于低速100%油门时,如图13 所示,发动机在转速1100 r/min、节气门开度10%的情况下获得的功率均大于其他节气门开度.由此可见,发动机在不同工况下要获得最大功率,对应的节气门开度也不相同.

图11 50%油门功率随转速的变化

图12 70%油门功率随转速的变化

图13 100%油门功率随转速的变化

2.3 发动机扭矩与节气门开度的关系

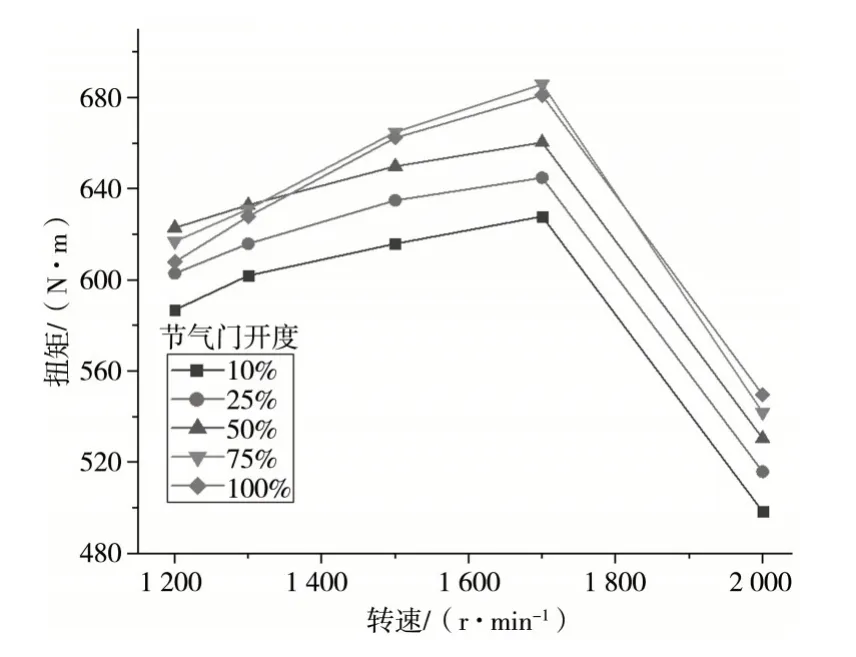

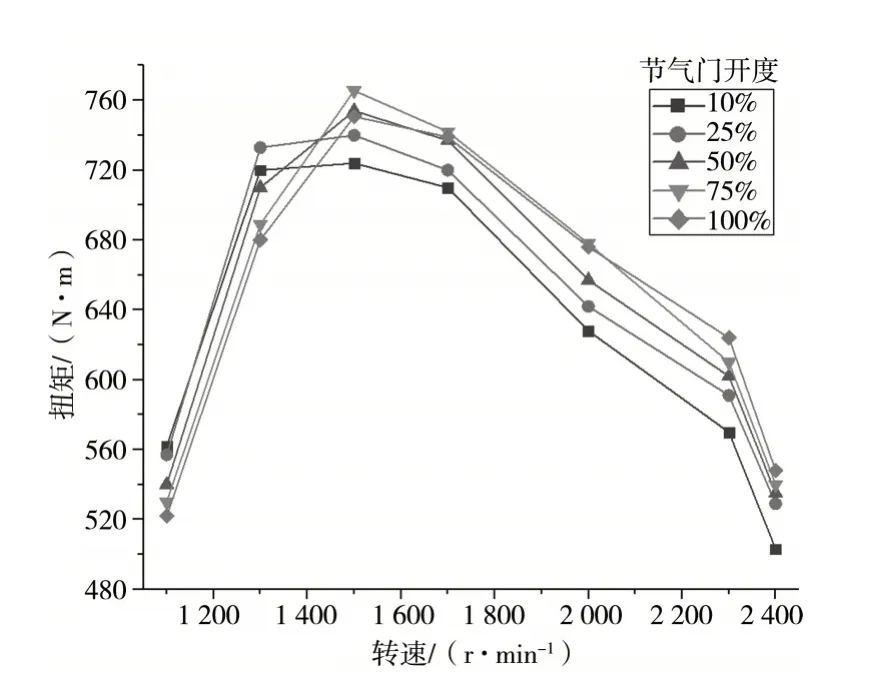

发动机扭矩可以作为衡量发动机加速能力的具体指标[13],发动机最大扭矩一般出现在发动机的中、低转速的范围,随着转速的提高,扭矩反而会下降.图14 至图17 为发动机扭矩在节气门不同开度、不同油门随转速的变化情况.

图14 30%油门扭矩随转速的变化

图15 50%油门扭矩随转速的变化

图16 70%油门扭矩随转速的变化

图17 100%油门扭矩随转速的变化

如图15 所示,在50%油门下发动机最大输出扭矩由于节气门开度的不同而存在差异,节气门开度75%下的输出扭矩比节气门开度10%下增加38 N·m.相同油门开度、不同转速下发动机所需的进气量和涡流强度不同,如图16 所示,70%油门开度下,发动机在1200 r/min 转速下获得最大输出扭矩节气门开度为25%,1400 r/min 转速下最大扭矩对应开度为50%,1900 r/min 转速下在节气门开度100%条件下获得最大扭矩.喷油量的改变也会影响发动机的动力输出,当油门开度增加时,喷油量增多,在相同转速下,为了更好地与空气混合,增加缸内的涡流强度,促进油气 混 合[14].如 图17 所 示,在1400 r/min 转 速下,100%油门开度对应的最佳开度变为25%.柴油机对进气量要求很高,从图中可以看出,当发动机转速高于2000 r/min 时,发动机均在节气门开度100%下获得最大输出扭矩.

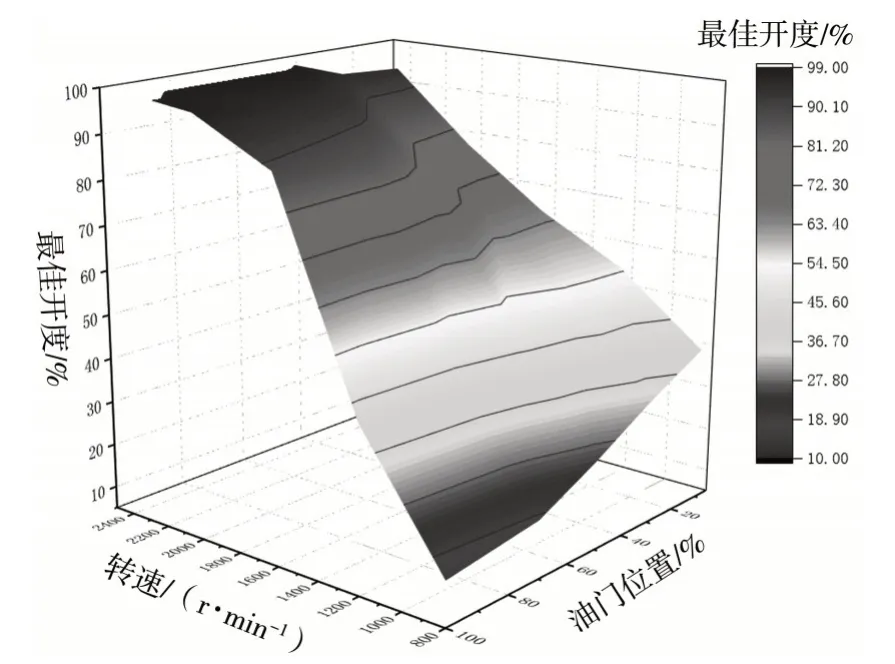

2.4 不同工况下节气门最佳开度MAP 图

发动机工况的改变会导致所需的进气量和涡流强度也会随之改变,根据不同转速、不同油门开度工况下的发动机最大功率和扭矩的输出,可以制定出电子节气门最佳开度,从而使得发动机在不同工况下获得的最佳进气量和涡流比发挥出最大性能.可变涡流控制系统可以根据发动机转速和油门位置查询最佳目标开度,利用MAP 图来控制节气门的开度变化.图18 即为利用仿真模型得到的不同工况下可变涡流控制系统节气门最佳开度的MAP 图.

图18 不同工况下节气门最佳开度

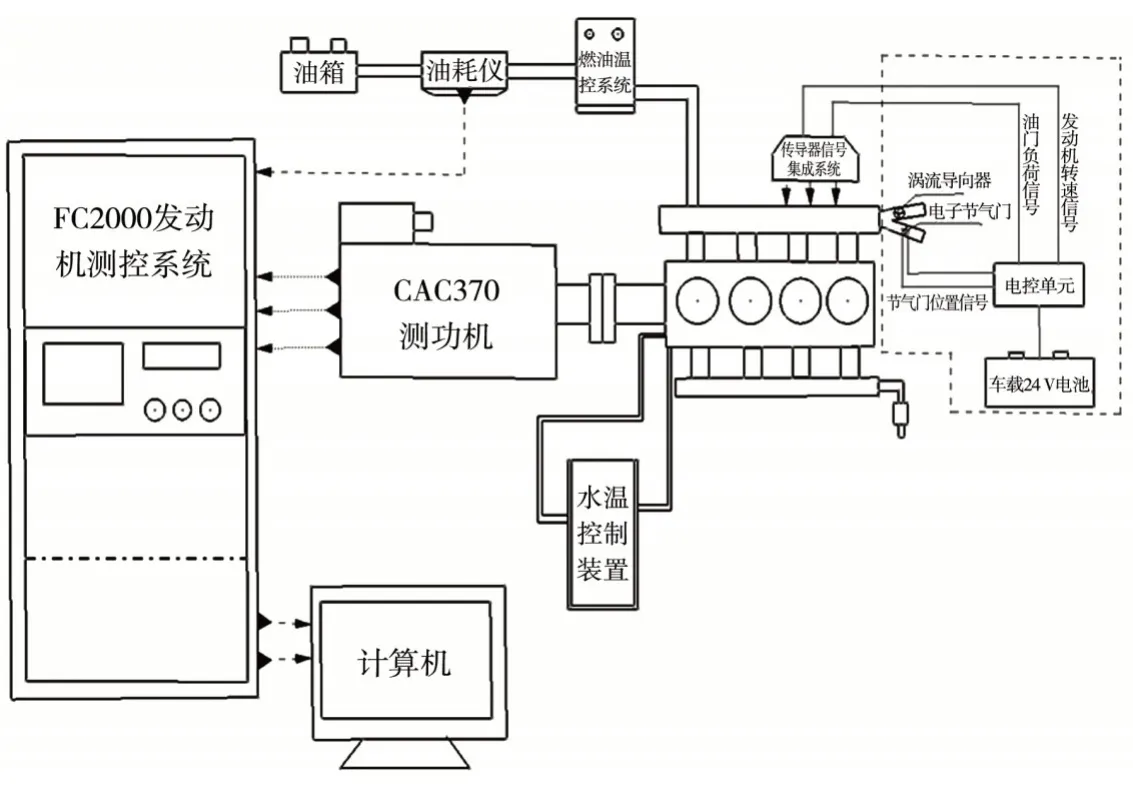

3 可变涡流控制系统对柴油机性能影响的试验研究

3.1 试验台架结构

可变涡流发动机试验台架可用于研究可变涡流控制系统对柴油机性能的影响.其试验台架包括各种控制装置、测控系统及相关设备等,结构如图19 所示.

图19 可变涡流发动机试验台架结构图

3.2 主要测试仪器与设备

发动机测试台架作为一个测试控制系统,由众多的控制装置组成,能够完成各种各样的测试试验,如发动机功率输出、扭矩输出、燃油消耗率、排放性试验以及其他各种负荷工况试验等.

(1)试验发动机主要性能参数.试验发动机为柴油内燃机,由东风康明斯有限公司生产,型号为ISDe230,主要性能参数见表2.

表2 柴油发动机主要性能参数

(2)试验控制装置.①FC2420TX 水温控制装置.FC2420TX 系列水温控制装置如图20 所示,可以保证发动机在运行工况下有足够的循环量.②FC2430TX 油温控制装置.FC2430TX油温控制装置如图21 所示,用于发动机机油温度调节.③FC2012 电力测功机控制仪.电力测功机控制仪既可以实现对发动机的控制,也能测量其不同工况下的性能参数,其测控系统控制柜和交流电力测功机如图22 和图23 所示.④FC2440T2 燃油温度调节装置.FC2440T2 燃油温度调节装置如图24 所示,用于调节发动机的燃油温度.⑤FC2212L 流量油耗仪.FC2212L 系列流量油耗仪如图25 所示,可以独立测量发动机的燃油消耗量.⑥可变涡流控制系统.可变涡流控制系统主要包括可变进气管道、供电电源、硬件、软件、控制策略等.可变进气管道主要由电子节气门、涡流导向器、Y 型管道等组成.

整个发动机测试台架还包括排放检测设备及信号采集系统,用于采集发动机的许多重要的信号,比如转速、油门开度、负载、油压、油温、水温等.而且可以实时传输至测控系统,同时还能够拓展连接外设备.可变涡流控制系统发动机试验台架如图26 所示.

图20 水温控制装置

图21 油温控制装置

图22 测控系统控制柜

图23 交流电力测功机

3.3 试验内容及结果分析

(1)试验内容.基于交流测功机测试出可变涡流发动机在不同转速、不同油门负荷工况下的输出性能,与常规进气方式的发动机进行试验数据对比,探究可变涡流控制系统对柴油机功率、扭矩、燃油消耗率和排放性的影响.

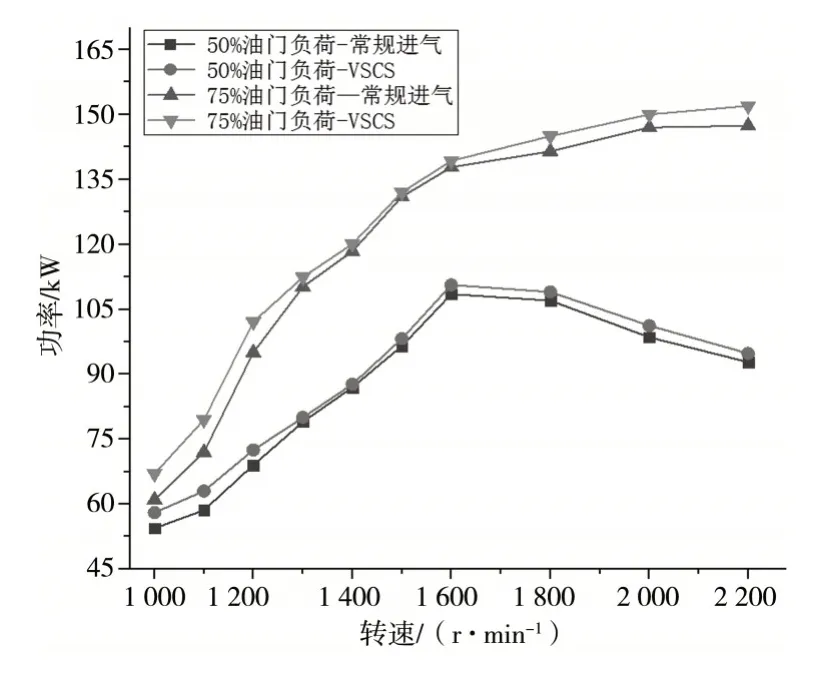

(2)试验结果分析.根据测试得到的试验数据,分析发动机在转速为1000~2200 r/min、油门负荷分别为50%和75%工况下,可变涡流控制系统对柴油机性能的影响,同时验证控制策略的可行性.

①可变涡流控制系统对柴油机功率的影响.柴油机功率受转速和油门负荷共同影响.图27 为常规进气方式和可变涡流进气控制的柴油机在不同油门负荷和不同转速工况下的功率输出对比图,在低速和高速工况下,柴油机的输出功率均有明显提升,且随着油门负荷的增加,功率提升明显,而在中速工况下提升不明显.在低速50%油门负荷工况下,采用可变涡流控制系统的发动机功率最大提升了7.5%,而在低速75%油门负荷工况下,功率最大提升了9.8%,主要原因是采用常规的进气方式柴油机无法随着发动机工况调节缸内的涡流强度[15],可变涡流控制系统增加了进气涡流,有利于缸内燃油和空气的混合,低速工况下,油门增加,较高的涡流运动可以使更多的燃油充分燃烧,提升柴油机功率.在高速工况下,发动机柴油机功率最大提升3.8%.

图24 燃油温度调节装置

图25 流量油耗仪

图26 可变涡流控制系统发动机试验台架

②可变涡流控制系统对柴油机扭矩的影响.柴油机在常规进气和可变涡流进气下扭矩输出对比情况如图28 所示.采用可变涡流进气控制后,柴油机最大扭矩在50%油门负荷和75%油门负荷下分别提高了9.7 N·m 和5.6 N·m.但柴油机在低转速50%油门负荷工况时,输出扭矩最大增加了31 N·m,提高了6.16%;75%油门负荷工况下,扭矩最大提升了9.16%.高转速工况下,扭矩最大提升了2.03%.由此可见,可变涡流进气可以明显提升发动机在低转速工况的扭矩,且随着油门负荷的增加,提升值变大.

图27 柴油机功率输出对比图

图28 柴油机扭矩输出对比图

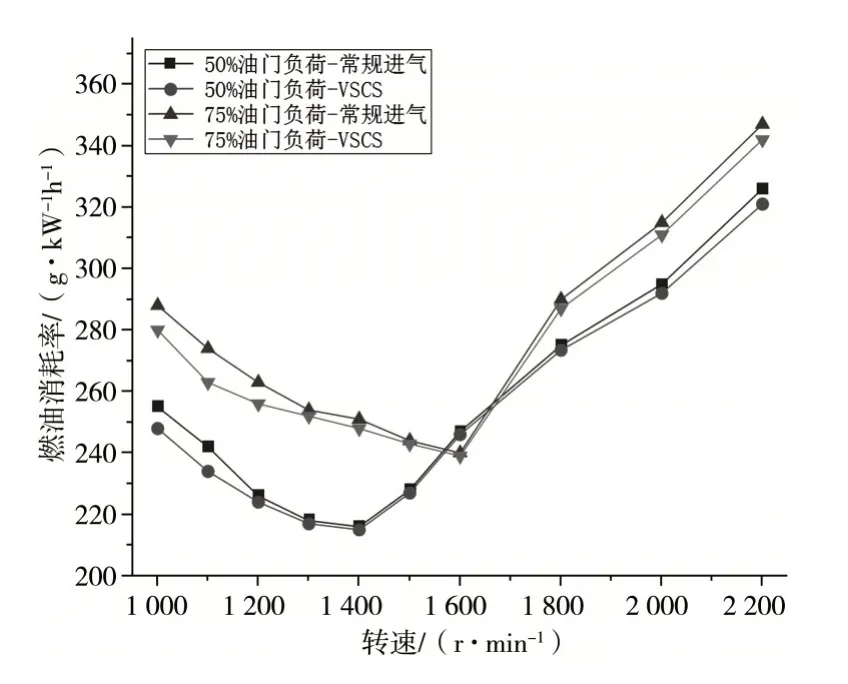

③可变涡流控制系统对柴油机燃油消耗率的影响.图29 是实验室ISDe230 型号柴油机在50%油门负荷和75%油门条件下负荷原机和采用可变涡流控制系统的燃油消耗率对比图.从图中可以看出,50%油门负荷条件下,柴油机最佳经济转速在1400 r/min 附近;75%油门负荷条件下,最低燃油消耗率在1600 r/min左右.低速工况下,可变涡流进气控制的发动机燃油消耗率最大降低了4.12%.常规进气方式的柴油机在低速高负荷工况下的进气量小,缸内形成的浓混合气由于没有足够的涡流强度燃烧不完全.采用可变涡流进气方式后,燃烧质量得到极大改善.高速工况下,柴油机燃油消耗率最大降低1.5%.

图29 柴油机燃油消耗率对比图

④可变涡流控制系统对柴油机排放性的影响.柴油机主要排放物为PM 和NOx 排放物.然而,由于柴油机排气微粒与NOx 的生成机理不同,很难做到同时降低.本文根据试验数据对两种主要排放物进行分析.

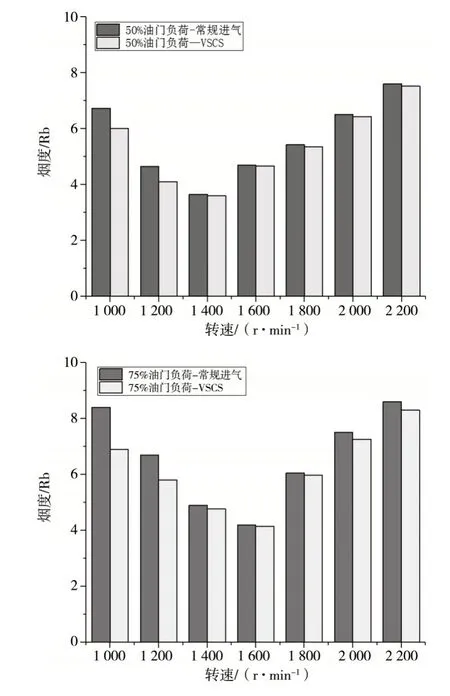

柴油机烟度在不同油门负荷的对比如图30 所示.其烟度与空气系数和缸内的燃烧状况有关.50%油门负荷条件下,烟度在1400 r/min附近达到最小值;75%油门负荷条件下,烟度在1600 r/min 左右达到最小值.在低速偏高负荷工况下,由于空气相对不足,气流运动减弱,导致烟度急剧上升.此时,提高气缸内的涡流强度有利于促进燃料雾化和挥发,降低烟度排放.从对比图可以看出,柴油机采用可变涡流控制后烟度均下降.低速工况下烟度减小的幅度大于高速工况,在低速75%油门负荷工况下,烟度最大下降了13.65%;高速工况下,烟度最大下降了3.42%;中等转速工况下,烟度下降不明显,只比常规进气的发动机下降0.05~0.07 Rb 左右.

图30 柴油机烟度对比图

图31 为常规进气和可变涡流控制柴油机在不同转速、不同油门负荷工况下NOx 排放对比图.NOx 排放物随柴油机转速和负荷的增加而增多.在中等转速偏大负荷时,由于这时燃烧温度高,而且燃气中含氧多,NOx 排放上升得最快.在50%油门负荷低速工况下,NOx排放量最大增加了13.68%;75%油门负荷条件下,NOx 排放量最大增加了16.74%.当发动机处于高转速工况时,电子节气门全开,涡流管道和直流管道共同进气,过量空气系数进一步增大,缸内温度下降,导致NOx 生成量稍微减少.高转速时排放量最大减少了0.13 g/(kW·h),下降2.13%.

图31 柴油机NOx 排放对比图

4 结论

文章基于实验室现有交流电力测功系统搭建试验台架,通过原机常规进气方式和可变涡流进气控制分别在50%油门负荷和75%油门负荷、不同转速工况下进行了试验对比,试验结果表明:

(1)动力性.相比常规进气方式的柴油机,可变涡流控制系统能够根据发动机工况调节进气量和涡流比,增加缸内的涡流强度,改善油气混合度和燃烧情况.在相同工况下,可变涡流进气控制的柴油机功率最大提升9.8%,扭矩最大提升6.16%.

(2)经济性.在低速工况下,可变涡流进气控制的柴油机相比常规进气方式的柴油机燃油消耗率最大降低4.12%,在中高转速工况下,发动机气缸运动行程时间缩短,燃烧时间减少,涡流对其缸内的混合气影响降低,燃油消耗率下降不明显.

(3)排放性.颗粒物和氮氧化物是柴油机的主要排放物.可变涡流进气控制能够促进燃料雾化和挥发,降低烟度排放,但涡流强度的增加使得柴油机在低速大负荷工况下缸内温度上升,造成NOx 排放量增加.在低速75%油门负荷工况下,烟度最大降低13.65%,而NOx 增加了16.74%.

(4)对于可变涡流控制系统对柴油机性能的影响,低转速大于高转速,同一转速下还与油门负荷相关;低速工况下,大负荷的影响高于小负荷;随着转速的升高,可变涡流作用效果下降.