影响聚酯熔体过滤碟片清洗质量的原因及对策

潘贵勇,吴清伟

(合肥乐凯科技产业有限公司,安徽合肥230041)

生产聚酯薄膜产品的过程中,聚酯切片在熔融挤出时,熔体中可能混有异物、杂质、添加剂大颗粒粒子、输送过程中混入的金属颗粒以及在挤出机内部、熔体管道内产生的凝胶物质。这些物质一方面会带来产品弊病,另一方面可能造成设备损坏。所以,生产线的挤出系统设置了熔体过滤器,将这些物质过滤掉。

熔体过滤器是重复使用的。过滤器使用一段时间后会堵塞,过滤效率下降,需要更换,更换下来的过滤器需要按清洗流程进行清洗。过滤器清洗的效果好,重新安装上线使用时,生产过渡仅需很短时间即可生产合格产品;清洗效果不好,生产过渡需要时间较长,过滤器在线使用时间短,更换频繁。这些都会降低产品产量和收率,影响企业效益。

1 过滤器清洗存在的问题

1.1 过滤器简介

聚酯薄膜生产线挤出系统通常配备两台过滤器,一台位于计量泵之前,称为预过滤器,过滤精度较低,主要阻挡尺寸大的异物,用于保护计量泵;另一台过滤器位于计量泵之后,过滤精度高,称为精过滤器,用于过滤细小的杂质。精过滤器对于保证薄膜产品的质量起到关键作用。

1.1.1 过滤器结构简介

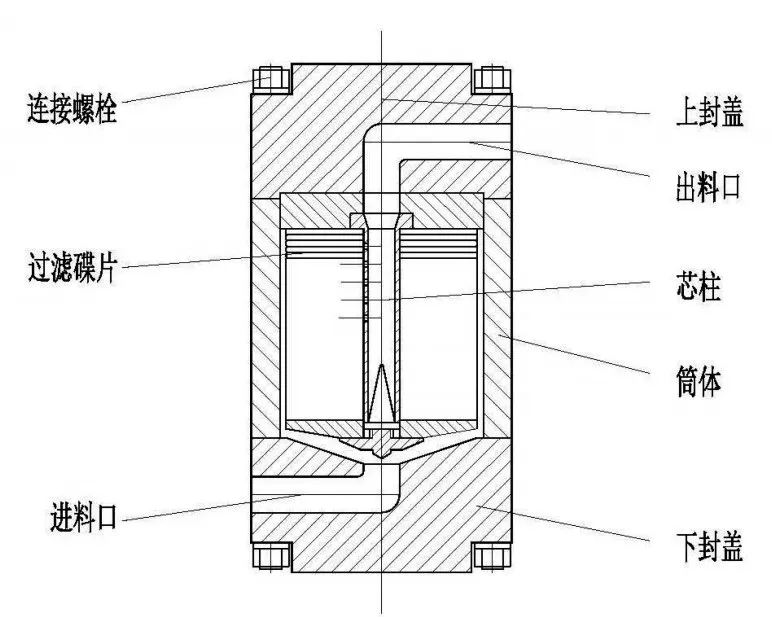

过滤器由圆筒状壳体、安装一定数量碟形过滤片的芯柱、上下封盖组成,由螺栓连接成圆柱状整体。过滤器圆筒四周有加热器,工作时用于加热并保持过滤器工作温度。过滤器结构见图1。

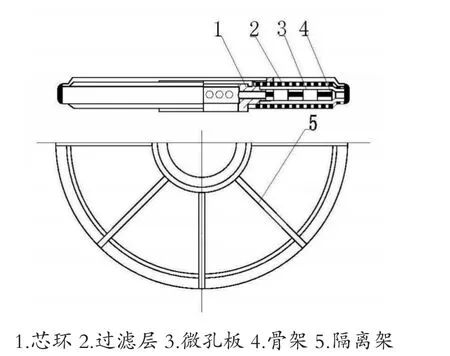

过滤器碟片外形为圆盘形,圆盘中心为圆孔;碟片的外层是过滤层,材料为金属纤维烧结而成的金属毡,过滤层两面带有金属保护网,与过滤层烧结在一体;过滤层之下是微孔板,是过滤层的支撑板;碟片芯部是金属网骨架,保证碟片的刚度;碟片中央是金属圆环,圆环内壁有熔体流出的小孔;碟片外缘将过滤层、微孔板焊接封闭,中央部位与金属环焊接封闭。过滤碟片结构见图2。

图1 过滤器结构

图2 过滤碟片结构

1.1.2 过滤器工作原理

过滤器工作时,熔体从过滤器底部进料口进入过滤器腔体内,充满过滤碟片与壳体之间的空间。空间充满后,在挤出机压力作用下,熔体会穿过碟片过滤器的过滤层,经过微孔板层、金属网骨架层,汇集到芯环,并经芯环上小孔流出。熔体从芯环小孔流出汇集到芯柱外壁,穿过芯柱外壁上的集流孔,进入芯柱中空的流道中,从过滤器上部出料口流出过滤器,完成熔体过滤。

1.2 过滤器清洗质量对生产的影响

1.2.1 生产过渡

使用后下线的过滤碟片清洗完成,组装成一个完整的过滤器。过滤器更换上线工作后,熔体经过滤器过滤后流经熔体管道到达模头,在模头唇口流延,经过铸片、纵向拉伸、横向拉伸、牵引拉伸到达收卷机收成母卷。

在收卷机上收成的膜卷还不是产品,需要经过一段时间的过渡。待薄膜厚度指标、表观质量、物化性能满足产品标准后,方可转到产品生产阶段。过渡期间的薄膜性能指标不能满足质量标准,是不合格产品。产品的过渡时间越短,过渡产品就会越少,收率就会越大,效益就会越好。所以,产品的过渡时间作为生产控制的重要指标为生产企业所重视。

1.2.2 过渡阶段薄膜存在的质量缺陷

实际生产过程中发现,膜内异物点为过渡薄膜主要缺陷,是影响产品过渡时间的关键因素。收卷成膜后,薄膜的厚度、物化性能在较短时间内达到指标,而膜内异物点的数量达到指标所需要的时间较长。以某一光学级薄膜产品的统计数据为例,从薄膜穿片到收卷机,再到满足该光学级薄膜产品的质量标准,所需要的时间为24~60 h,这严重影响了该产品的收率。

膜内异物点视觉上看有两类,黑色异物点和亮点。黑色异物点按尺寸可分为大、中、小三种,分析确认这类异物点是碳化的熔体;亮点一般为切片中添加剂颗粒。更换过滤器通料后,异物点数量较多,随着生产的进行,点子数量减少。膜内杂质点满足产品标准后,生产过渡结束。

1.2.3 过渡产品杂质点产生的原因

排查产品过渡期间薄膜点子弊病产生的原因时,通常采用比较法。通过新采购、第一次使用的碟片和清洗后的碟片上线使用情况的比较可知,第一次使用的新碟片,生产过渡期时间很短,膜内几乎没有杂质点;清洗后重新按上使用的碟片,产品过渡时间较长,膜内有杂质点。由此判断,碟片清洗后,内部残存一些杂质,熔体通过过滤器时将这些杂质带出,从而导致膜内夹杂一些杂质点。也就是说,碟片没有清洗干净。

2 过滤碟片清洗不干净的原因分析

从过滤碟片使用情况统计结果可知,产品过渡时间不完全相同,有时碟片过渡时间长一些,有时过渡时间短一些。也就是说,当碟片清洗得相对干净一些,过渡时间短;当碟片清洗质量差一些,过渡时间长。分析碟片清洗干净与否的原因,即找出碟片清洗效果的影响因素,并对这些因素进行有效控制。

2.1 现行碟片清洗工艺

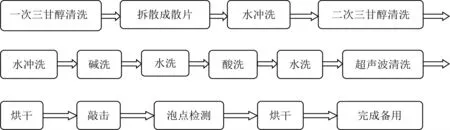

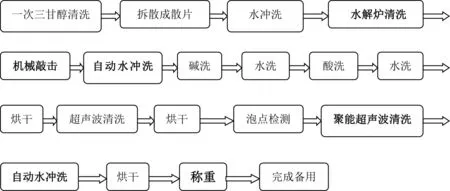

碟片清洗过程比较复杂。碟片清洗工序较多,使用的设备、清洗原料种类不同,每道工序控制不严格都有可能造成清洗失败。分析碟片清洗质量问题,须先了解清洗工艺。目前,碟片清洗采用传统的醇解法,即采用三甘醇对熔体进行溶解,再辅以碱洗、酸洗、水洗及超声波清洗等方法进行清洗。碟片清洗工艺流程见图3。

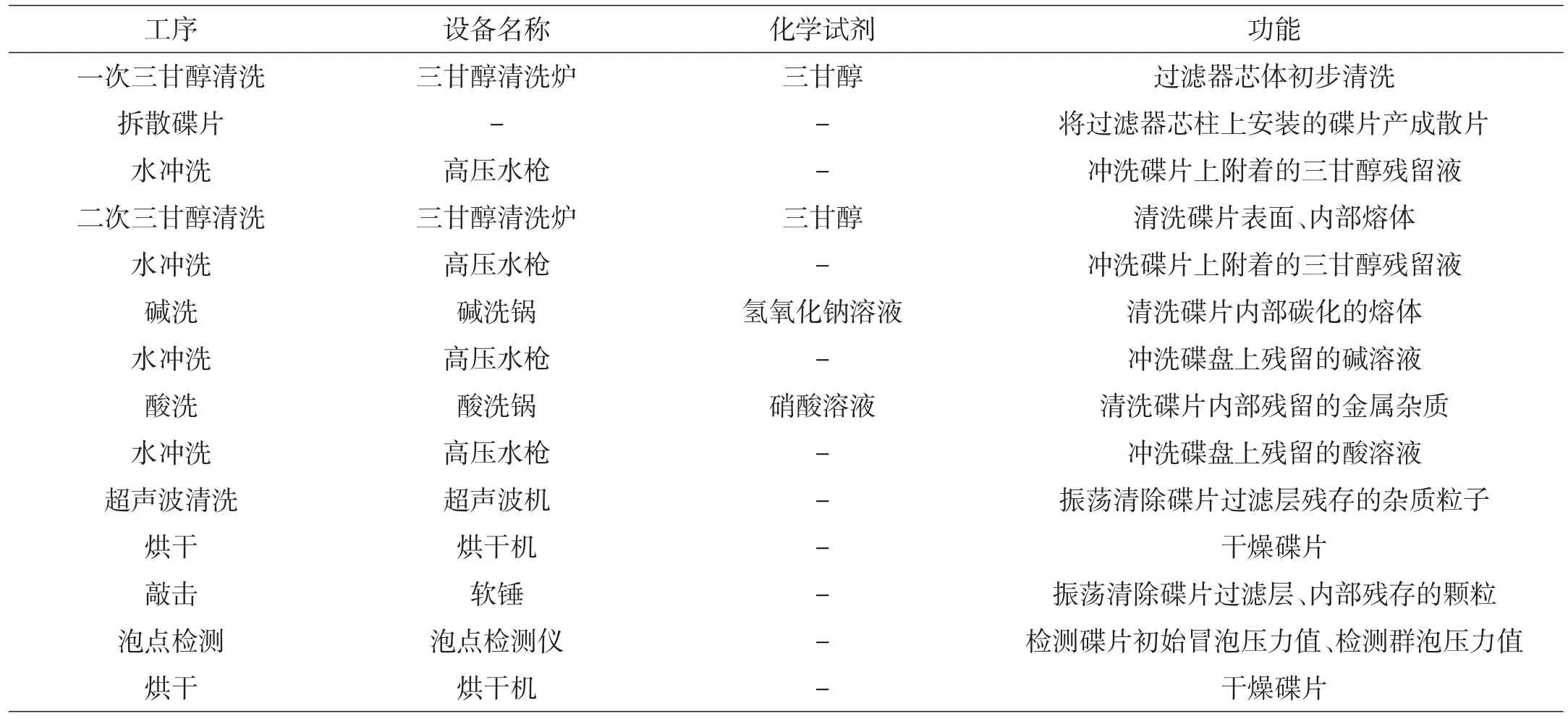

2.2 碟片清洗所用的设备、化学药品及其功能

从碟片清洗流程图可以看出,碟片清洗设备有三甘醇清洗槽、酸洗槽、碱洗槽、水洗槽,这些属于容器类设备;清洗设备还包括超声波机、烘干机、高压水枪、泡点检测仪等。清洗用化学药品有三甘醇、硝酸、纯碱及酒精等。碟片清洗所使用的设备、化学药品及其功能见表1。

2.3 碟片内残留杂质确认

图3 碟片清洗工艺流程图

表1 碟片清洗设备及功能

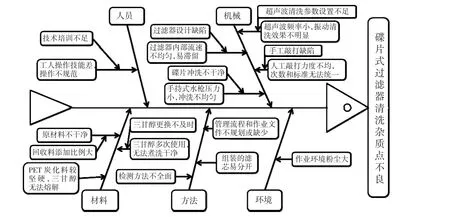

图4 碟片清洗不良原因分析图

过渡薄膜产品中可以检测出大黑点、小黑点及亮点等杂质点。对产生杂质点的碟片进行解剖,可以发现碟片内部金属网骨架、碟片内部边缘处存在未溶解并且已经碳化的物料颗粒,这些颗粒在生产过程中被熔体带出,形成薄膜内大黑点。将清洗完毕、待用的碟片再次进行超声波清洗,仍然可以震出细小颗粒,这些颗粒包括黑色、白色颗粒,是膜内小黑点、亮点的成分。

2.4 碟片内残存杂质点产生的原因排查

碟片清洗完成后,为什么会有一些杂质残存在碟片内部?QC小组结合碟片清洗工艺流程,采用鱼骨法,从人机料法环五个方面,对杂质点产生的影响因素进行分析,确定杂质点产生的原因。见图4。

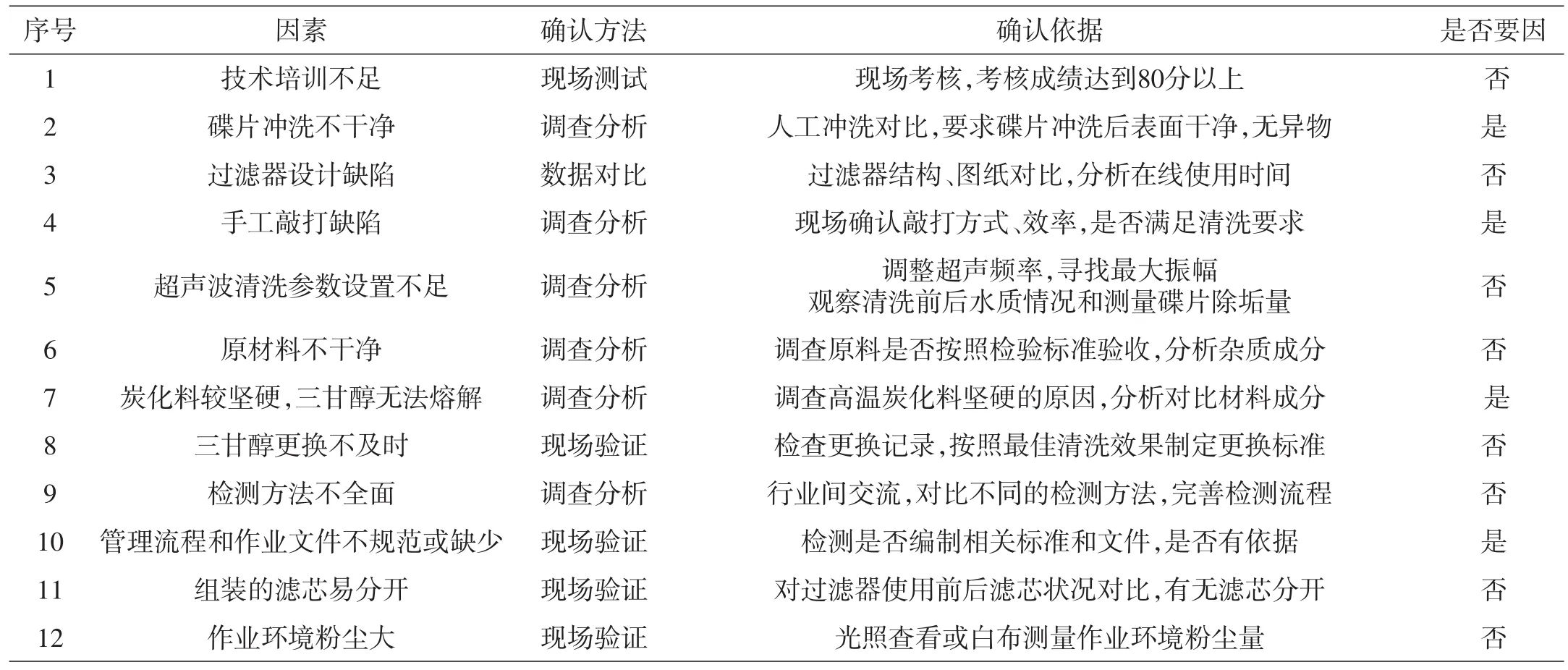

2.5 确定杂质点产生的主要原因

QC小组对鱼骨图中可能导致杂质点产生的全部因素进行了认真分析,最终确认与杂质点相关的因素。对这些因素采用调查分析、数据对比、现场验证等方法逐一进行确认,最终确定产生杂质点的主要因素有:①三甘醇无法熔解的坚硬的碳化料;②碟片水冲洗不干净;③手工碟片敲打缺陷;④管理流程和作业文件不规范或缺少。碟片内残存杂质点产生因素确认见表2。

3 解决碟片清洗质量问题的对策

3.1 引进水解法清洗碟片

3.1.1 醇解法简介

表2 杂质点产生因素

传统三甘醇清洗法的基本原理是在高温状态下,聚酯中的分子晶格破坏,分子链解缠,同时在高温下分子发生降解,溶解于三甘醇中,达到清洗目的。其优点是清洗时间短,效率高;缺点是由于清洗过程主要是物理过程,碟片内部狭窄的角落残留的聚酯,与三甘醇溶剂接触面小,溶解不充分。这些物料长时间处在高温环境中易发生碳化,形成坚硬的碳杂质,而坚硬的碳杂质不溶于三甘醇。三甘醇消耗高,废三甘醇处理难度大,环保压力大。

3.1.2 水解法原理

水解法是目前较先进的清洗技术,国外已经广泛用于聚酯行业的过滤器清洗。国内聚酯合成厂家已经广泛应用,制膜行业使用水解法清洗碟片已经开始推广并使用。其工作原理分为水解、氧化过程。

水解过程:过滤器中的聚酯残留在高温(大于等于400℃)、缺氧、过饱和蒸汽作用下发生降解反应,生产小分子链的物质;小分子的化合物进一步水解生成更小分子链的化合物,最后分解成酸、醇、醛类物质。

氧化过程:水解过程完成后,过滤器内残留的一些小分子物质、凝胶物质在高温下进行氧化反应,最终生成水、二氧化碳,达到清洗目的。

水解法的优点是聚酯分解比较彻底,不会残存大块坚硬的碳化物;不使用化学试剂,没有后续废弃化工原料的处置问题,符合环保要求。缺点是耗时比较长,清洗周期长,清洗工艺控制精度要求高。

3.1.3 引进水解设备

通过与水解设备供应商进行充分技术交流,对市场上水解设备充分考证,对应用水解法清洗碟片存在的风险充分论证后,决定引进水解设备,替代三甘醇清洗工艺。水解炉投入使用后,碟片内残存的杂质变得酥软,经敲击工艺后,酥软的残留物很容易被震碎,再经高压水冲洗,碟片变得较干净。三甘醇用量减少,降低清洗成本,较少环保压力。

3.2 引进自动高压水冲洗设备

现行的碟片清洗工艺中,水冲洗采用的是手持式高压水冲洗机。冲洗时长、冲洗角度、冲洗压力与人的因素关联密切,不同的人操作,冲洗的效果差异很大,碟片的冲洗干净程度也不相同。

全自动高压水冲洗机可以有效避免人工操作的弊端。碟片的冲洗时长、冲洗角度、冲洗压力固化下来,最大程度保证水冲洗的效果。其工作原理是机械手抓取碟片,自动行走至冲洗位置,高压水嘴自动对准碟片,以适当的角度、一定的压力、设定的时长自动喷水清洗碟片,碟片冲洗完成后,机械手自动送到碟片储存架上。自动高压水冲洗设备投入使用后,最大限度保证碟片冲洗干净。

经自动高压水冲洗设备冲洗的碟片,杂质的残存量明显减少,碟片重量比手动冲洗的碟片减轻约0.15~0.35 g,提高了碟片清洗的洁净程度,节约了人工成本。

3.3 设计制作机械敲击设备

过滤碟片经过超声波清洗、烘干后,碟片过滤层仍然有细微的杂质颗粒附着,碟片内部骨架边缘角落存在没有充分溶解、已经碳化的物料,需经过敲击工序将过滤层附着的细小颗粒、碟片内部碳化物料震松、震碎,以便进一步清除干净。

传统的敲击工序由人工敲击完成。操作者手持软锤逐片敲击,完成一侧敲击后,再敲击另一侧,劳动强度大,效率低。不同的人敲击次数、敲击力度、人的工作精力等因素不尽相同,敲击的效果也不一样,碟片的干净程度也不相同。

机械敲击设备原理是利用机械手将敲击锤托举到一定高度以后,敲击锤自由落体冲击下方的碟片,使附着的杂质颗粒与碟片脱离,脱离的杂质颗粒通过真空风机吸走,从而达到清除杂质颗粒的目的。

实际应用证明,经过机械敲击设备完成敲击工序后,附着在碟片上的杂质颗粒很容易被震碎、震酥,一部分杂质颗粒被真空风机吸走,其余的再进行一次高压水冲洗被水冲掉,提高了碟片干净程度。敲击设备敲击次数、敲击力量可以设定,易于保证敲击效果,减少敲击对碟片造成的伤害。同时,实现机械敲击后,减轻了员工劳动强度,提高了工作效率。

3.4 规范碟片清洗流程

醇解法与水解法清洗熔体过滤器是两种不同的技术路线。结合碟片清洗技术现状,考虑清洗设备综合效率,清洗工时对生产的保障程度,水解炉应用存在的技术风险,员工的操作熟练程度等因素,决定采用醇解法和水解法相结合的清洗路线。

碟片清洗工艺引入水解法意味着清洗技术的重大改变。新的清洗技术引进后,原来的清洗工艺发生了改变,因此需要对清洗流程做出相应的修订。引入自动高压水冲洗机后,可以根据需要在不同清洗阶段加入水冲洗工序,进一步提高碟片清洗干净程度。敲击工序引入机械敲击设备后,结合自动水冲洗设备使用,需要调整敲击工序的位置。

经过工程技术人员、操作人员反复探讨,并在碟片清洗实践中验证,确定了新的碟片清洗工艺流程。编制并规范作业指导书,编制碟片清洗记录,完善碟片使用履历,改进质量检验标准,加强员工培训,提高员工综合素质。修订的碟片清洗工艺流程见图5。

图5 改进后的碟片清洗工艺流程

4 碟片清洗效果验证

产品过渡时间明显缩短。新引进碟片清洗设备安装调试完成后,按照新的清洗工艺流程清洗碟片,并对碟片的清洗效果进行追踪。清洗后碟片安装上线使用情况表明,生产过渡期间内,膜内杂质点下降的速度很快,过渡时间明显缩短。以某光学薄膜产品为例,清洗工艺改进前,产品过渡时间为24~60 h,清洗工艺改进后,过渡时间缩短至2~24 h,有效提高该产品的收率,提高了经济效益。

碟片在线使用时间延长。以某生产线辅挤过滤器在线使用时间为例,清洗工艺改进前,过滤器在线使用时间平均为32天,清洗工艺改进后,碟片在线使用时间平均为49.3天,提高了54%,大大提高了过滤器的使用效率。

提高过滤器维修合格率。过滤碟片清洗完成,重新安装使用,如果产品不能满足质量标准,则认为过滤器清洗质量不合格。清洗工艺改进后,碟片清洗质量合格率由改进之前的86.2%提升到改进后的99%,为企业持续稳定生产出合格产品提供了保障。

5 结束语

碟片清洗工艺引进新的清洗技术和清洗设备,并在此基础上改进清洗工艺流程,有效提高碟片清洗的干净程度。实践证明,在分析碟片清洗不干净的原因时,采用的分析工具是适当的,分析思路、分析方法是正确的,分析得出的结论是可靠的。

针对分析得出碟片清洗不干净四个主要因素——炭化料较坚硬,三甘醇无法熔解;碟片冲洗不干净;手工碟片敲打缺陷;管理流程和作业文件不规范或缺少,所采取的改进措施可行,并在生产过程中得到验证。

采用醇解法和水解法相结合的清洗工艺,醇解法所使用的设备可以继续使用,仅需要购置关键设备即可实现新的清洗工艺。旧设备价值得到利用,节约了投资,为同类生产线改造提供了经验。

新的清洗工艺有效减少三甘醇的使用,减少废三甘醇的产生量,减轻了环保压力。在生产过程中,通过水解炉使用条件不断地开发、完善,为水解法最终替代醇解法做好技术储备。