铁碳微电解技术净化污水的研究进展

汪桐,陈明功,王志刚,刘云龙

(安徽理工大学化学工程学院,安徽淮南232001)

铁碳微电解技术是一种环保、资源消耗少的废水高级氧化方法,也叫内电解法。通过Fe和C材料或者铁-碳复合材料在反应溶液中发生电化学反应,形成原电池,从而净化废水。该技术起初由英国科学家研究井水中零价铁理论发现,并在水资源利用和污水净化中开展应用研究[1]。二十世纪人们在处理印染废水时发现铁屑有较好的处理成果,开始探讨铁碳微电解技术净化废水。二十世纪80年代我国对该技术也开展了更深层次的研究,铁碳微电解技术已在染料、电镀、药品、垃圾渗析废水等方面进行了应用探索[2]。

1 铁碳微电解技术原理和特征

1.1 铁碳微电解技术原理

铁碳微电解技术主要利用铁的还原性、电化学性和离子絮凝吸附性相互协同净化污水,主要原理如下。

1.1.1 原电池反应机理

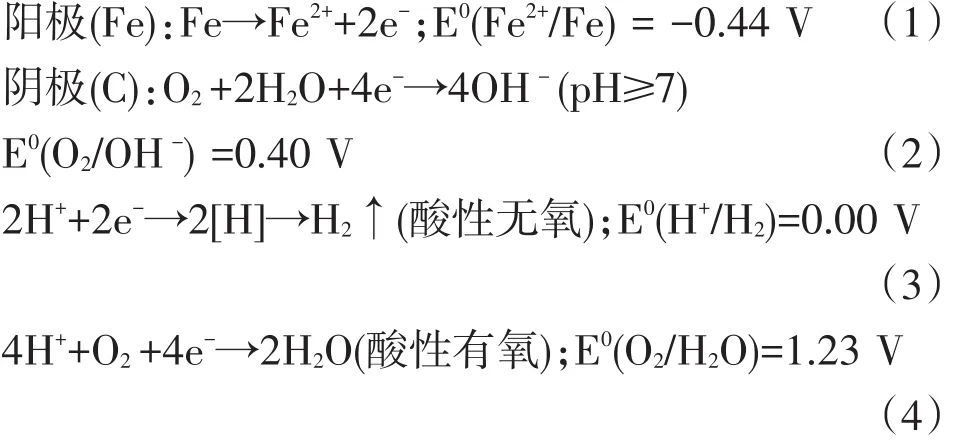

铁碳微电解一般以纯Fe和C做电极材料,反应生成物具有较高活性,继续发生二次化学反应,进一步分解污染物。主要反应方程式如下[3]:

1.1.2 絮凝-沉淀机理

在原电池反应体系中生成亚铁离子和铁离子[4-7],当溶液pH值调到7至9时,将有Fe(OH)3生成;当水中氧含量较高时,溶液中的Fe(OH)2进一步氧化变成Fe(OH)3,Fe(OH)3可吸附溶液中的不溶污染物[8-11]。相应地二价和三价铁离子可以起到絮凝沉淀作用,与污水中的S2-、CN-发生反应并沉淀析出,达到去除污染物的目的。

1.1.3 氧化还原机理

铁元素在弱酸环境下被氧化成高价态,污水中高价态离子将被还原降低[12-16]。例如污水中毒性较大的Cr6+得到铁失去的电子变成了毒性小的Cr3+。根据铁的还原性,在电子转移时也可使NO3-、NO2-被还原成NH4-[17]。

1.1.4 微电场富集机理

铁碳填料在含有电解质的溶液中构成许多原电池,填料附近产生的电场提供动力,废水通常是带电荷性质稳定的胶体溶液。在该体系里胶体将被微电场破坏失去自身平衡,胶体粒子因为电场力影响发生电泳,朝着另一方向电极迁移,汇集到过滤材料表面而富集[18-21]。

1.1.5 物理吸附机理

在铁碳微电解过程中以铁和碳或其混合材料为填料,填料表面有着丰富孔隙可吸收污水中的杂物[22]。烧结的铁碳混合材料是一种球型填料,用铁、碳和助剂熔炼制成,其孔隙较大,单位质量填料具有较大比表面积,特别是加入改性助剂后,可在其外面增加碳碳双键和含氧官能团,大幅度提高吸附能力[23-24]。

1.2 反应工艺流程简图(图1)

图1 铁碳微电解工艺流程简图

1.3 铁碳微电解技术特点

与直接电絮凝方法相比,铁碳微电解技术可用回收的铁屑为原料,不需要耗费更多电能和试剂,减少了资源消耗,占地面积小,操作维护方便,当前已在农业、医用、电镀等废水净化方面开展运用[25]。铁碳微电解技术不足之处在于铁屑表面容易钝化,减小了铁屑与碳填料接触面积,使过程变慢,导致大量结块,一些填料层堵塞,反应器内液体流动不均匀等状况;同时反应时间较长,可能导致出水中铁离子超标;增加水中溶解氧量虽然能够提升反应效率,减少反应时间,但也增添了操作成本;随反应时间延长废水净化效率逐渐降低[26-27]。

2 铁碳微电解技术应用进展

2.1 印染污水处理

印染污水颜色较深、有机物含量高、组分复杂、不易微生物降解,大多具有毒性和致癌物质,水质不稳定,处理较难[28]。一般采用吸附、生物、O3和光催化氧化等方式净化。铁碳微电解技术因其使用方便、投资较少、对环境无二次污染等特点被使用,例如治理CODCr较高、色度和含盐量较高的印染废水,根据絮凝和氧化还原机理去除色度和CODCr。在反应时间约0.5 h、溶液pH值为1时,其色度去除率可达94.5%,相应的CODCr去除率为60.5%[29]。图2为用该技术处理污水中铬离子的流程。

图2 微电解技术处理印染废水中铬离子的过程

2.2 制药污水处理

由于制药流程和药品含量差异,制药废水组成复杂,有机物种类较多,含有硝基类、抗生素类等物质,刺激性气味强,可生化性弱。铁碳微电解技术处理抗生素医用废水[30-32],废水最初pH值为3.06,进料量为100.0 g/L,曝气量为60.0 L/h,曝气反应时间为90 min条件下,废水CODCr、色度和浊度去除率分别为78.35%、95.2%、90.24%,B/C比由初始的0.096提高到0.369,有效提高了废水的可生化性[33-35]。

2.3 焦炉煤气污水处理

焦炉煤气污水主要是炼焦和煤化工行业产生的废水,成分复杂,浓度较高,可生化性弱,一般有物化法、生物法等处理净化[36]。铁碳微电解技术处理焦炉煤气污水主要集中于预处理阶段[37]。

2.4 生活用水处理

铁碳微电解技术目前仅在生活用水除Cr6+、钙盐、硫酸盐等方面开展研究[38]。实验发现,用微电解技术去除生活用水中Cr6+,Cr6+浓度为1.0 mg/L,其最佳条件是Fe∶C质量比8∶3,固液比13∶101,反应时间35 min,温度29℃,在此条件下Cr6+去除率大约在96.4%以上。

2.5 含重金属污水处理

电镀厂、线路板厂等污水含有重金属离子,铁碳微电解技术可有效去除废水中的重金属离子。铁离子具有较高活性,铁碳填料具有较大比表面积,重金属离子处于碱性较弱环境中会沉淀析出,在Fe2+与Fe3+强氧化作用下重金属离子浓度降低[39]。

2.6 火药污水处理

火药污水含有硝基苯化合物,是国家重点管控污水,其性质稳定,常规生化法很难分解。实验发现,铁碳微电解技术处理火药污水,在pH=3~4,体积比1∶1的条件下反应3 h,出水中加入氢氧化钠调节pH=9,曝气后再静止沉淀5 h,可使COD降解率达77.9%,色度去除率达95.9%[40]。

3 影响铁碳微电解净化效率的因素

污水酸碱度、反应时间、铁屑类型及颗粒大小、填料铁炭比、曝气量等将影响微电解净化效率[41]。

3.1 污水酸碱度

由反应方程式(1)(4)知,污水开始的pH值对反应有明显影响,酸性环境形成的电位差比pH≥7时高[42]。尽管酸性影响反应,但二价铁离子过多会增大污泥产量;把酸碱度调节到中性时需消耗助剂,一般把酸碱度调整在3.0~7.0。在用这项技术处理矿井污水时pH小于4,酸碱度和化学需氧量成正比,pH=1时化学需氧量去除率最低,pH>4时化学需氧量去除率为定值[43]。

3.2 反应时间

反应时间和水中COD去除率相关联,实验发现,微电解处理化工废水,当溶液酸碱度为3.0,空气和H2O比值约3∶1时,反应4 h化学需氧量去除率为54%,此后COD去除率几乎没有变化[44-49]。在含Cr废水净化实验中发现,Cr6+去除率和反应时间变化无关,而Ni2+的去除率受反应时间影响,从25 min到85 min区间Ni2+的去除率增长较快,85 min后上升幅度减缓,120 min时达到极值,约为100%[50]。

3.3 铁屑种类和粒径

铁屑材质决定铁中C含量,铁屑直径影响反应接触面积。目前铸铁屑比其他类型铁净化污水效果显著,但成本较高,而铁薄片和钢铁碎屑容易获得且可循环使用[51-53]。同种铁屑激发后净化污水效率优于未激发效率。理论上铁屑粒径越小越好,可增大反应的比表面积,提高反应速率,但直径太小将使铁屑易随水流溢出或在反应器中沉淀结块,一般直径在65~85目之间较适宜。

3.4 铁碳比

在反应中C和Fe形成原电池,加快铁屑侵蚀速度,并增加填料空隙。C种类对该实验结果造成一定干扰,实验发现,铁碳比一般为1︰1到2︰1。通过氰化氢废水处理研究发现,铁碳比影响COD和CN-去除率,生化需氧量和CN-去除率在铁碳比为3︰1时最高[54]。

3.5 曝气量

从反应方程式(2)(4)知,由于O2影响微电解的电位差值,从而影响净化效率。增大曝气量可提高溶液中的含氧量,还能增大铁屑表面更新接触,并防止结块发生。在含氰污水处理过程中,研究了曝气量和生化需氧量除去率之间的关系和生成Fe2+的变化规律。曝气量为150 L/h时Fe2+大约为3.0 g/L,生化需氧量去除率为61.4%[55]。之后随曝气量增大生化需氧量去除率变化不明显,有气泡出现,降低了填料反应比表面积。用此方法净化药品废水研究中,采用控制变量法观察曝气对COD去除率影响规律,实验发现,曝气时COD去除率比没有曝气时要大13.7%,表明适宜曝气量具有强化作用[56]。

4 存在的问题和发展趋势

铁碳微电解技术处理废水尽管操作便捷、成本较低,但存在反应不稳定、容易板结等缺点,目前该工艺大部分还只停留在实验室研究阶段,大规模工业应用还需要进一步完善。由于该方法要在酸性环境下才能具有较好净化效果,溶液酸碱度是改变净化效率的重要原因,处理前需要调节污水酸度,投入配体让Fe发挥作用,增加了处理成本。因此需要进一步研究酸碱度适应广泛的工艺路线和改性填料[57-59]。

为避免铁碳填料板结块,需研制新型反应器结构。铁碳微电解技术虽然在一些污水处理中运用,但在反应器设计上还存在一些不足[60]。为防止填料板结块,改善填料组成和外形,采用密度大、不吸水、方便移动、有助于反冲洗再生的改性填料,克服反应器内填料板结问题[61]。还应把外场强化技术与微电解相结合,例如超声波、紫外光和磁场等相互耦合,进一步拓宽微电解技术净化废水的应用领域[62]。

5 结论

铁碳微电解技术是一种快速低成本处理有机污水的工艺,可利用回收铁屑处理废水,以废治废,突破了传统生化方法成本高、占地面积大等缺点。随着该技术研究深入,应完善填料板结、沟流、工作效率低等不足;开展铁碳微电解技术与其他技术相互协同处理难降解废水,改性填料和完善反应器结构的研究;进一步探讨其反应机理,优化工艺参数,使其在不同酸碱环境条件下都具有良好的净化效果,扩大铁碳微电解技术的应用范围,为污水净化领域提供新方法。