疏水缔合型交联酸稠化剂的制备与应用*

胡 军,陈腾飞,程 芳,程晓亮,赵众从

(1.中国石油长庆油田分公司西安长庆化工集团有限公司,陕西西安 710018;2.长江大学石油工程学院,湖北武汉 430100)

酸化压裂技术是碳酸盐岩油气藏储层改造的重要方式。酸化工作液既可以形成酸蚀裂缝又可以沟通天然裂缝,已成为碳酸盐岩储层和裂缝性砂岩储层增产改造的主导技术[1-3]。酸化工作液中的交联酸体系含有稠化剂与交联剂,可以形成立体网状结构,既能有效降低酸岩反应速率和控制酸液的滤失,又能携带支撑剂实现储层的深度改造[4]。目前长庆气田使用的交联酸体系耐温耐剪切性能有限。随着油气田的深入开发,施工地层对交联酸性能的要求不断提高,常规稠化剂表现出增黏能力弱、受剪切影响大、耐酸稳定性和耐温性差等缺点,因此研究具有较好增黏性和耐温抗剪切的稠化剂显得十分迫切。疏水缔合聚合物是将少量疏水基团引入亲水性聚合物大分子链上形成的一种水溶性聚合物[5]。由于疏水基团在水溶液中能发生分子间或分子内的缔合,因此具有良好的增黏、耐温、抗盐和抗剪切性[6]。疏水缔合聚合物作为稠化剂用于酸化作业的交联酸液中,表现出良好的抗温、抗剪切及缓速效果。

本文从酸化压裂用稠化剂的分子结构设计出发,合成具有疏水缔合结构的酸液稠化剂,并通过与有机锆交联剂交联,形成具有耐温抗剪切性能的立体网络结构交联酸液体系,以满足长庆气田高温深部储层酸化压裂施工的技术需求[7-9]。

1 实验部分

1.1 材料与仪器

盐酸、过硫酸铵、亚硫酸氢钠、丙烯酸(AA),分析纯,国药集团化学试剂有限公司;丙烯酰胺(AM,99.9%)、乙酸乙酯(99.9%),工业级,江西昌九生物化工股份有限公司;2-丙烯酰胺基-2-甲基丙磺酸(AMPS),99.9%,工业级,日本小松屋株式会社;二甲基二烯丙基氯化铵(DMDAAC),65%,工业级,江苏富淼化工科技有限公司;曼西尼碱类缓蚀剂HJF-50、酸化用氟碳类助排剂CF-5A、酸化用有机羧酸类铁离子稳定剂TWJ-10和酸压用有机锆交联剂JL-10 等均来自西安长庆化工集团;双十烷基甲基叔胺,99.9%,工业级,淄博沃森环保科技有限公司;氯丙烯,99.9%,工业级,江苏富淼化工科技有限公司;偶氮二异丁基盐酸盐(V044),99.9%,工业级,陕西科兴化工有限公司;取陕西靖边某区块马五层天然岩心,切成长3 cm、直径2.48 cm的岩心片备用。

XS204 磁力搅拌器,梅特勒托利多公司;ZNN-D6 型六速旋转黏度计,青岛海通达专用仪器有限公司;RS6000 哈克流变仪,德国Haake 公司;Nicolet Tensor27 型傅里叶红外光谱仪,德国赛默飞科技有限公司;TG209热重分析仪,德国耐驰公司;D/max2200PCX射线衍射仪,日本理学公司。

1.2 实验方法

1.2.1 稠化剂AAG4的制备

(1)疏水单体YD-D10 的制备。将搅拌器和回流冷凝管装在干燥处理后的三口烧瓶中,加入50.00 g 双十烷基甲基叔胺、13.51 g 氯丙烯和100 g乙酸乙酯,搅拌均匀,缓慢升温至45℃,反应24 h后,冷却至室温抽滤得到疏水单体YD-D10。反应方程式见式(1)。

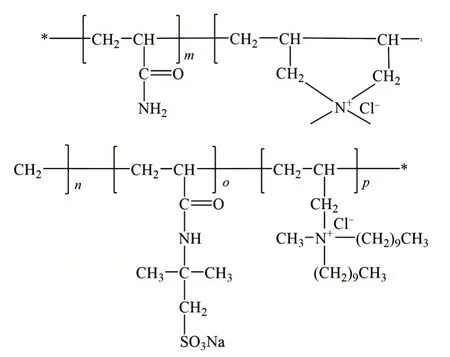

(2)交联酸用稠化剂的制备。为了制备速溶、耐温且可交联形成立体网络结构的酸液稠化剂AAG4,通过水溶液自由基聚合引入疏水单体YD-D10。在反应过程中控制单体总摩尔百分比为17%(AMPS 10%,AA 8%,其余为AM),将其与0.42%的疏水单体YD-D10 和一定量的去离子水加入开口反应器中,用30%NaOH 溶液调节体系pH=7.0数7.5,5℃下通氮30 min,依次(间隔10 min)加入0.5%V044 溶液、0.5%过硫酸铵溶液和0.5%亚硫酸氢钠溶液[11],此时体系黏度增加,停止通氮,绝热保温反应6 h,将得到的胶块造粒后用无水乙醇洗涤、干燥、烘干、粉碎(60数80目)和过筛后得到白色固体粉末交联酸稠化剂AAG4。AAG4的分子结构见图1。

图1 酸液稠化剂AAG4的分子结构

1.2.2 聚合物的表征

(1)红外光谱。采用溴化钾粉末压片制样,用红外光谱仪表征酸液稠化剂AAG4的结构。

(2)表观黏度的测定。采用六速旋转黏度计测定AAG4 溶液的表观黏度,温度25℃,转速100 r/min,时间1 min。

(3)热重分析TG。采用热重分析仪对AAG4进行热重分析,N2气氛,升温速率10℃/min,温度范围为0数800℃。

(4)XRD 测试。采用D/max2200PCX 射线衍射仪对AAG4进行X射线分析,测试扫描速度5°/min,采样宽度0.02°,角度扫描范围为5数60°。

(5)特性黏数的测定。按国家标准GB/T 12005.1—1989《聚丙烯酰胺特性粘数测定方法》测定聚合物的特性黏数。

1.2.3 交联酸体系的性能评价

(1)流变性能。在20%盐酸中加入0.6%的AAG4,充分溶解后加入3.0%缓蚀剂HJF-50、0.5%助排剂CF-5A、1.5%铁离子稳定剂TWJ-10,搅拌均匀后加入1.0%有机锆交联剂JL-10,搅拌形成交联冻胶(后文均按此配方)后,参照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》,在170 s-1、120℃下利用哈克流变仪考察交联冻胶剪切1 h的稳定性。

(2)缓速性能。将交联酸冻胶与天然岩心在90℃下进行反应,由失重法得到酸液与天然岩心的反应速率,并与空白酸液(20%盐酸)的酸岩反应速率进行对比,从而计算得到交联酸液的缓速率[12]。

(3)溶蚀性能。将天然岩心与交联酸冻胶在30℃下反应不同时间,由失重法计算交联酸对样品的溶蚀率[13],并与20%盐酸进行对比。

2 结果与讨论

2.1 酸液稠化剂AAG4制备条件优选

2.1.1 引发剂浓度

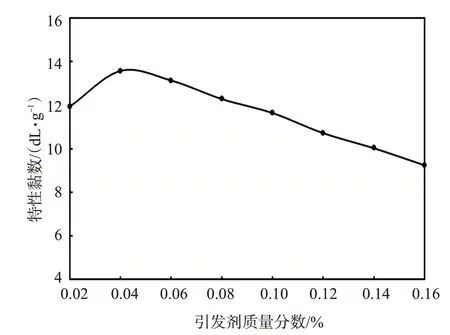

在聚合过程中,为了获得较高的聚合效率,选择由过硫酸铵-亚硫酸氢钠(质量比1∶1)组成的氧化还原体系和V044 作为聚合反应的复合引发体系。在AAG4 的合成过程中,通过对AAG4 特性黏数的评价确定合成AAG4 的最佳反应条件。固定V044 加量为0.01%,氧化还原引发剂浓度对AAG4特性黏数的影响见图2。随引发剂浓度的增大,AAG4特性黏数先升高后降低。聚合物的反应机理遵循自由基聚合规律,通过引发剂实现“链引发、链增长、链转移和链终止”等过程,通过引发剂加量控制反应过程。引发剂浓度增大,自由基数量不断增加,除被溶液中杂质消耗一部分外还可以继续让单体进行反应,导致聚合物特性黏数增加。随着引发剂浓度的持续增大,分解的自由基太多使得聚合反应速率加快,导致聚合反应较早进入链终止阶段,聚合物的特性黏数降低[14]。因此,在合成酸液稠化剂AAG4的过程中,引发剂适宜的加量为0.04%。

图2 引发剂加量对AAG4特性黏数的影响

2.1.2 反应温度

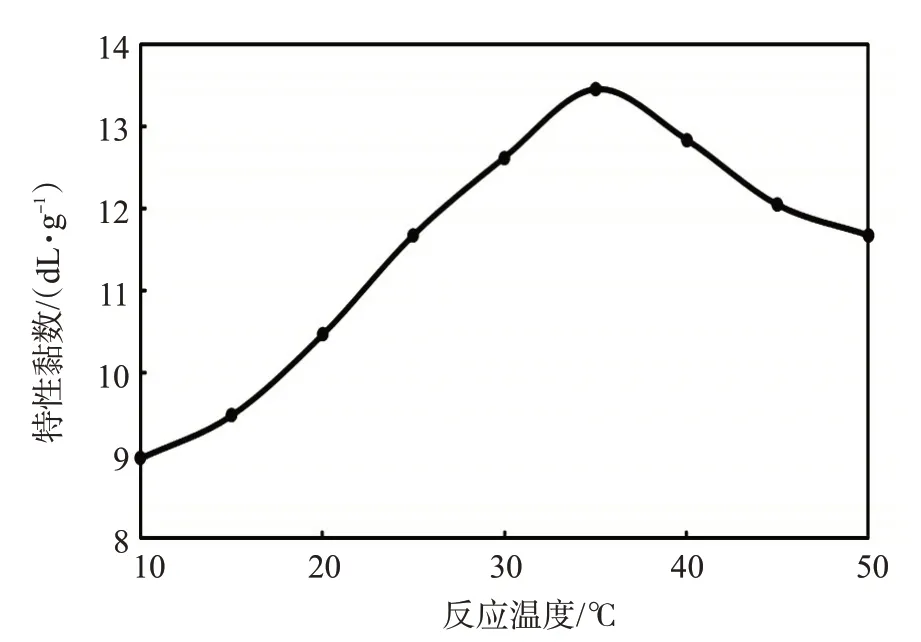

反应温度对AAG4 特性黏数的影响见图3。随着聚合反应温度升高,AAG4 的特性黏数先升高后降低。当温度过低时,引发剂的分解速率较慢,生成的自由基数量较少,产物特性黏数较低;当聚合温度升高时,引发剂的分解速率加快,产物的特性黏数增大。当反应温度为35℃时,产物的特性黏数最大。继续升高反应温度时,产物的特性黏数降低。这是由于引发剂分解产生大量的自由基,增加了链终止过程的概率,使聚合反应提前结束[15]。制备AAG4适宜的反应温度为35℃。

图3 反应温度对AAG4特性黏数的影响

2.1.3 反应时间

反应时间对AAG4 特性黏数的影响见图4。反应时间的延长可以促进聚合反应的充分进行。当聚合时间超过6 h 后,产物的特性黏数不再发生变化。制备AAG4适宜的反应时间为6 h。

图4 反应时间对AAG4特性黏数的影响

2.1.4 疏水单体浓度的影响

疏水单体(YD-D10)加量对AAG4 特性黏数的影响见图5。产物特性黏数随疏水单体加量的增加而降低,这是由于疏水单体的庞大侧基所带来的位阻效应减少了自由基之间的相互接触,导致聚合物分子量的下降。制备AAG4最佳的疏水单体加量为0.42%。

图5 疏水单体加量对AAG4特性黏数的影响

2.2 酸液稠化剂结构表征

2.2.1 红外光谱分析

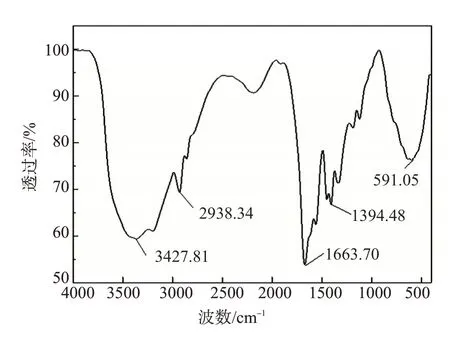

酸液稠化剂AAG4 的红外光谱图(见图6)中,3427.81 cm-1处为酰胺基中N—H 键和羟基中O—H键的伸缩振动峰;2938.34 cm-1处为—CH2中C—H键的伸缩振动峰;1663.70 cm-1处为—C=O键的伸缩振动峰;1394.48 cm-1处为—SO3-的特征峰;591.05 cm-1处为—(CH2)9—的吸收峰。由此可见,酸液稠化剂AAG4是以-C-C-为主链的线性高分子聚合物。其中,分子中仲酰胺基的引入改善了稠化剂在酸液中的酸溶性和增黏性,磺酸基的引入改善了稠化剂的刚性,提高了稠化剂的耐温性能和抗盐性能[16]。

图6 酸液稠化剂AAG4的红外光谱图

2.2.2 热重分析

由酸液稠化剂AAG4的热重分析曲线(见图7)可以分析AAG4在各个温度间的失重。AAG4在热解过程中有3 个明显的失重峰。第1 个失重峰(失重11.87%)是由样品脱出水蒸气引起的;第2个失重峰(失重35.02%)出现在252℃左右,此时样品开始分解,并在324℃时达到最大分解速率;第3 个失重峰(失重25.21%)出现在365℃左右,可能是由于AAG4 中的大分子开始分解。由此可见,AAG4 在252℃以上时开始分解,不能使用。因此,此酸液稠化剂可适用于小于252℃的高温深井环境[17]。

图7 酸液稠化剂AAG4的热重分析图谱

2.2.3 XRD分析

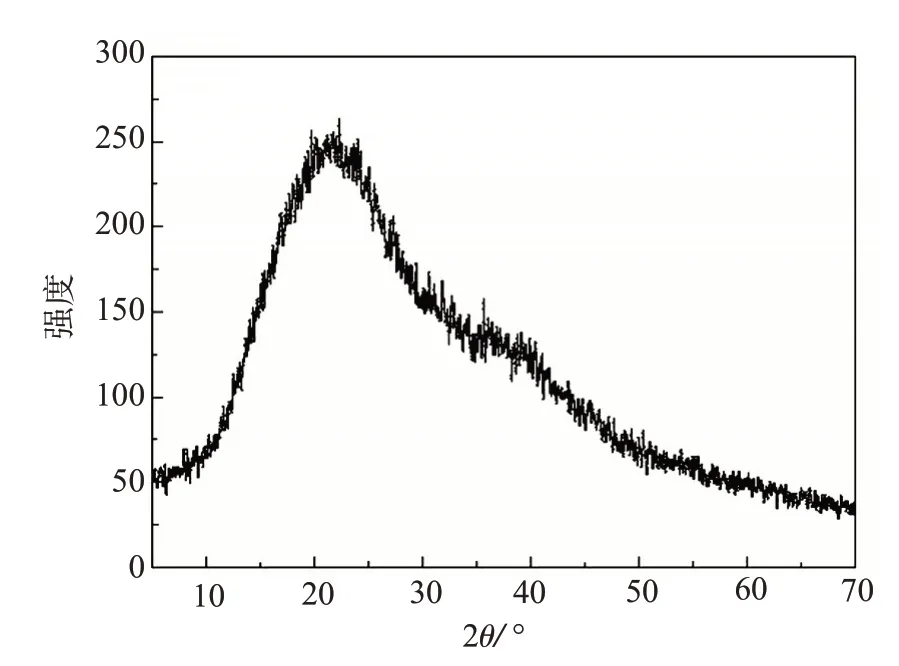

由图8 可见,制备的稠化剂的衍射图谱没有尖锐的波峰出现,而是呈现出一个馒头状的弥散峰,可见该聚合物是一种非晶态结构,这正好符合设计的要求。因为聚合物的分子链很长,在液体中无法经过链段扩散过程形成规律排列的晶态结构,而保持其无规线团或缠绕状的非晶态结构。这也使其更容易在酸中溶解,从而更好地满足施工的要求。

图8 酸液稠化剂AAG4的XRD图谱

2.3 交联酸体系性能评价

2.3.1 耐温耐剪切性

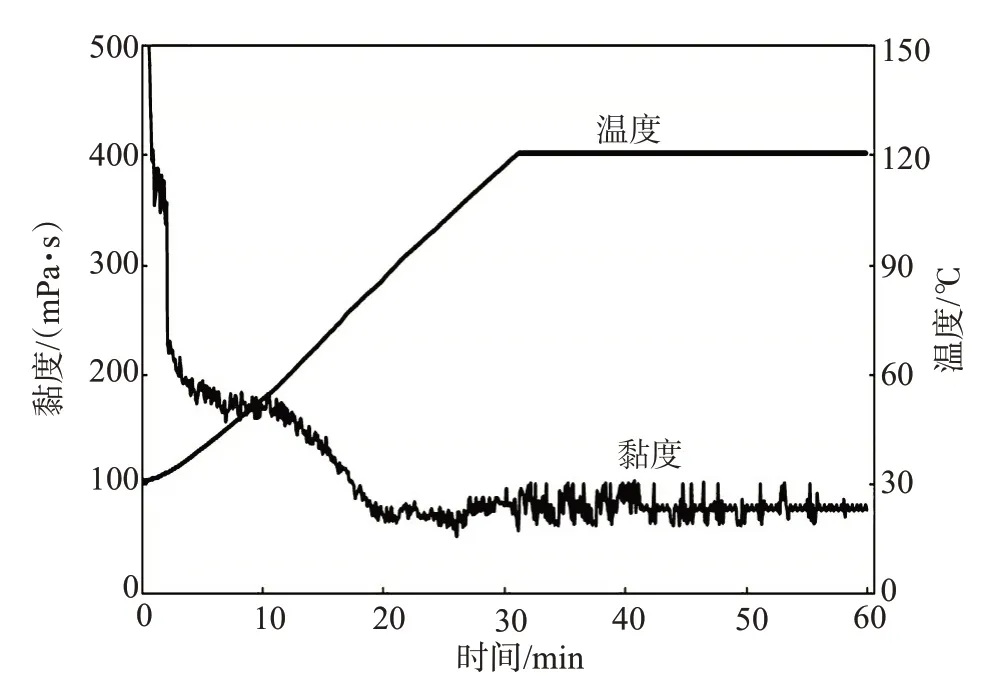

交联酸体系在剪切速率为170 s-1的条件下由25℃升温至120℃时的黏度变化及在120℃下以170 s-1剪切1 h的剪切稳定性见图9。由交联酸的高温流变曲线可知,在温度由25℃升至120℃的过程中,交联酸的黏度减小。当温度升到120℃时,交联酸的黏度为151 mPa·s,在该温度下以170 s-1的速率剪切1 h后的黏度为82 mPa·s。交联酸液体系的耐温性能不仅取决于稠化剂分子的热稳定性,而且与交联所形成的网络结构的热稳定性有关。有机锆交联剂JL-10 是由Zr4+与含有两个或两个以上配位原子的多核配位体络合得到的环状配位螯合物,在温度较低的条件下,交联时仅有少量游离Zr4+与稠化剂形成网状结构,随着温度的升高和剪切作用的持续,有机螯合物中的Zr4+被逐步释放,保证交联强度的同时,提高了交联酸体系的耐温抗剪切能力[18-19]。由此可见,该交联酸体系具有较好的热稳定性和剪切稳定性,满足高温深井酸化压裂施工的要求。

图9 交联酸的耐温耐剪切性能

2.3.2 缓速性能

为了使交联酸液在地层中具有较远的穿透距离,以达到深部酸化,交联酸液体系需能延缓与岩石的反应速率,即具有缓速性能。交联酸体系、空白酸液(20%盐酸)与天然岩心在90℃下反应的反应速率分别为0.032、1.169(mg/cm2)/s,交联酸体系的缓速率为97.3%,缓速性能较好。

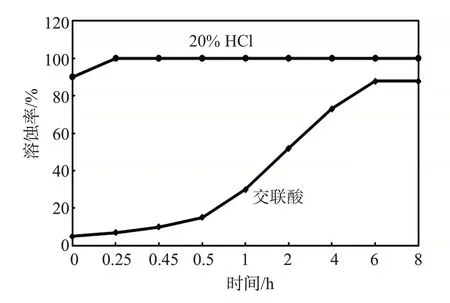

2.3.3 溶蚀性能

交联酸酸化压裂的目的是把地层压裂造缝后,注入酸液与裂缝壁面反应,使裂缝宽度增大,并除去裂缝内的杂质,因此不仅应使交联酸达到较好的缓速性能,交联酸体系还应对岩心有较高的溶蚀率。在30℃下交联酸体系与天然岩心反应不同时间的溶蚀率见图10。20% HCl 与天然岩心的反应速率较快,在15 min 时的岩心溶蚀率已达89%,30 min时的岩心溶蚀率达到99.3%。对于交联酸体系,反应15 min 时的岩心溶蚀率仅为4.26%,30 min 时的岩心溶蚀率增至8.17%,当反应进行到8 h左右的岩心溶蚀率为87.8%,略小于20%HCl 与天然岩心反应的溶蚀率(99.3%)。反应结束后,交联酸与20%HCl 的最终溶蚀率之比为0.88∶1,即交联酸的最终溶蚀率与20%HCl相当,满足高温深井酸化压裂的需求[20]。

图10 交联酸的溶蚀性能

2.4 现场应用

交联酸体系于2018年进行现场酸压施工,垂深超过3300 m,属于马五层。所用交联酸体系的交联体积比为100∶(1.5数2.0),现场施工过程压力稳定,最高砂浓约280 kg/m3。施工结束后,液体返排率为84.8%,返排液pH 值为4数5,返排液黏度为4.24 mPa·s,表明交联酸体系现场施工效果良好。

3 结论

以丙烯酰胺(AM)、二甲基二烯丙基氯化铵(DMDAAC)、丙烯酸(AA)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、疏水单体YD-D10 为原料,采用自由基水溶液聚合法合成了疏水缔合型交联酸液稠化剂AAG4。AAG4是以—C—C—为主链的线性高分子聚合物,具有良好的耐温性能,XRD 结果表明AAG4为一种非晶态结构,有助于在酸中的溶解。

配方为20%盐酸+0.6%AAG4+1.0%有机锆交联剂JL-10+3.0%缓蚀剂+0.5%助排剂+1.5%铁离子稳定剂的交联酸体系的耐温耐剪切性能良好;在90℃下交联酸体系与天然岩心的反应速率远小于盐酸的反应速率,交联酸体系的缓速率达到97.3%;在30℃下交联酸体系对天然岩心的最终溶蚀率与20%HCl相当,现场酸压施工效果良好,可以实现高温碳酸盐岩储层的深度改造。