三次采油技术在中原油田的应用进展*

王 斌,周 迅,王 敏,杨翠萍,董俊艳

(中国石化股份有限公司中原油田分公司石油工程技术研究院,河南濮阳 457001)

中原油田地处东濮凹陷,位于渤海湾含油气盆地的西南缘,目前探明地质储量5.63×108t,油藏埋藏深,具有“高温高盐、强非均质”的地质特点[1-2]。油藏埋深大于2500 m 的储量占55.9%,90℃以上的油藏动用地质储量占总储量的63.9%,矿化度大于25×104mg/L的油藏储量占总储量63.8%。油层渗透率以中、低渗透为主,其中空气渗透率大于500×10-3μm2的高渗储量占总动用储量的2.8%,渗透率在50×10-3数500×10-3μm2范围的中渗储量占61.3%,渗透率小于50×10-3μm2的低渗、特低渗储量占总动用储量的35.9%。开发油藏整体采出程度为25.69%,已经接近水驱标定采收率28.72%,中高渗油藏已进入高采出、特高含水阶段,低渗油藏处于中采出、高含水阶段。要实现中高渗油藏采收率达到40%、低渗油藏达到30%的目标,常规水驱难以完成。近几年随着气源的丰富及三次采油技术的进步,中原油田在不同类油藏开展了CO2驱、天然气驱、空气泡沫驱和化学驱等技术的应用,为老区油田的发展提供了良好的技术支撑。

1 气驱技术在中原油田的发展

1.1 CO2驱技术

近几年,注气提高采收率技术发展迅速,其中又以注CO2技术的发展速度最快。注CO2不仅驱油效果非常明显,而且可以减轻温室效应,因此注CO2技术在全球得到推广运用。CO2提高采收率的作用主要有促使原油膨胀、降低黏度、溶解气驱等[3-5]。按作用机理可分为CO2混相驱和CO2非混相驱。中原油田地层压力高、原油品质较好,较易达到混相驱。中原油田适合CO2驱储量有4.9×108t,其中能达到混相、近混相驱储量占56.5%。中原油田CO2驱先后在高渗特高含水、深层低渗及稠油等3 类油藏33 井组开展了应用,累计注入CO2量6.56×105t,累计增油1.114×105t。

1.1.1 特高含水油藏CO2微观驱油机理

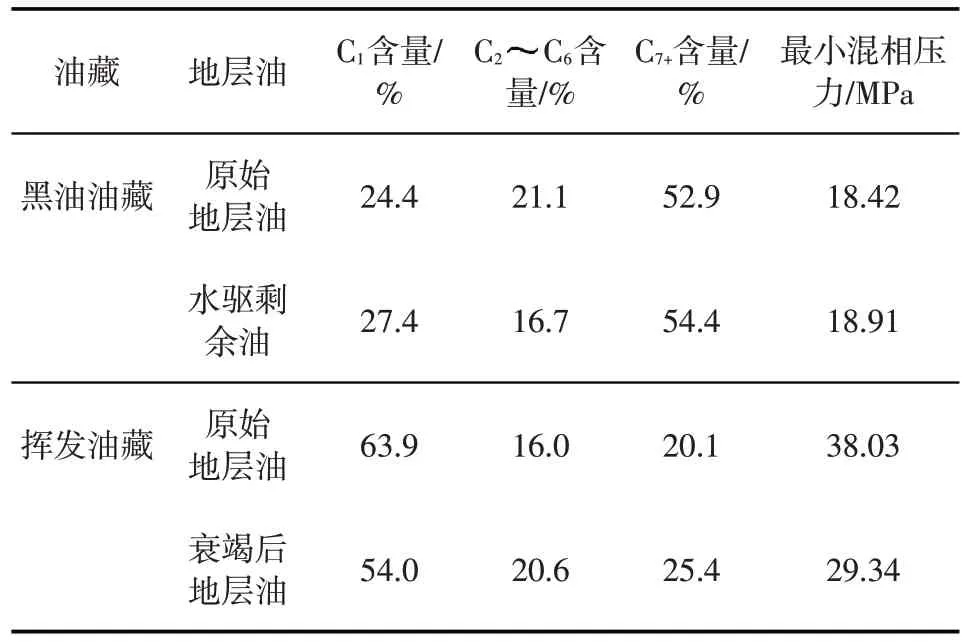

CO2具有可降低原油黏度、密度,膨胀地层原油,改善原油流动性,增加地层能量,降低油水界面张力等特性,已经得到业内公认[6]。在特高含水油藏微观剩余油零散分布的情况下,具有以下特征:(1)CO2能快速穿透水膜接触剩余油。采用两相多孔介质CO2溶解、扩散测量装置,测得溶解扩散关键参数。CO2在水中的扩散速度是油中的10倍[7]。笔者采用CO2-离散原油微观接触模型,当水膜厚度为100数500 μm 时,测得CO2穿透水膜的时间为17 min数7 h,对油藏CO2驱开发的影响很小。(2)特高含水油藏CO2驱油方式主要包括以下两个方面:一是CO2能进入的孔喉半径比水小一个数量级,能驱替水驱不到的微小孔喉中的原油;二是CO2/水交替驱可以有效降低残余油饱和度,驱后3 种不同状态(油膜、盲端、孤岛状)剩余油的残余油饱和度均有明显降低,整体含油饱和度降低11.8%[8]。(3)CO2驱最小混相压力会发生动态变化。原油各组分对最小混相压力(MMP)的影响不同,原油中C5数C15的液态烃组分降低MMP,而轻质气体和重烃组分会提高MMP。不同类型油藏的MMP 具有动态变化规律。黑油油藏水驱后,MMP提高,挥发油藏衰竭开采后,MMP大幅度下降[9],如表1所示。

表1 不同油样组分及最小混相压力变化表

1.1.2 CO2驱配套工艺技术

(1)CO2驱分层注入工艺技术

注CO2过程中采用水气交替会出现温差大、压差大、管柱蠕动强、CO2易溶蚀封隔器胶筒等问题,导致CO2井筒气密封性差。采用同级同段管柱,优化锚、瓦组合配置,预留补偿距,减少了管柱蠕动对封隔器的伤害;采用气密封胶筒,大幅提升干湿环境下封隔器寿命,耐温-30数130℃,耐气压差35 MPa;采用偏心分层注入和同心分层注入可有效解决井下超临界CO2状态调控难度大、气嘴易气蚀等问题。

(2)CO2驱吸气剖面测试技术

在吸气剖面测试仪及井下CO2涡轮流量计的基础上形成了井口密封与安全控制技术,井口动态密封压力达到30 MPa。采用质量流量解释方法,实现小层吸气量的定量解释,解决了井间吸气量差异大、井筒内CO2密度变化大,CO2在层间流量难以定量测试的问题。

(3)CO2驱防气窜技术

CO2驱油实施过程中,CO2窜逸是不可避免的一个问题,不同非均质程度油藏需要采用不同的封窜方法。对于水驱大孔道,可采用耐温抗盐交联共聚物+延缓膨胀颗粒凝胶复合深部调驱体系;对于中高渗油藏,采用耐高温高盐CO2泡沫体系,耐温110℃,耐盐20×104mg/L,耐钙镁5000 mg/L,阻力因子大于18.1;对于高压低渗裂缝发育油藏,研发了气溶性泡沫剂,耐温130℃,耐盐31×104mg/L,在CO2中溶解度大于0.2%[10-11]。

(4)CO2驱腐蚀防护技术

中原油田开展的CO2驱均在老井上实施,采用普通碳钢井筒,抗CO2腐蚀能力弱。由于生产井中存在气水混合系统,CO2腐蚀严重。应用中采用新研发的抗CO2液体缓蚀剂、抗CO2固体缓蚀剂、耐高温高盐五合金牺牲阳极,形成油井碳钢管柱全井筒系统防腐技术,年腐蚀速率<0.076 mm,作业周期延长50%以上。

1.1.3 中高渗特高含水油藏应用实例

中原油田水驱废弃油藏濮城沙一油藏,油层单一,有两个含油小层,平均厚度5.7 m,孔隙结构均匀,渗透率为0.690 μm2,埋深2280数2430 m。2008年实施气水交替注入CO2措施,设计排状井网注气,13 注40 采,总注气量3.5.4×105t,平均注采井距432 m,见效高峰期单井日产油5.9 t,换油率达到0.37 t。其中濮1-1 井组采出程度提高了10%,含水率从99%降至88%。该油藏混相压力为18.4 MPa,气驱后地层压力20.2 MPa。CO2与原油充分混相,气驱效果较好。现场监测数据表明,油井在见效期间,产出气烃类组分中C2数C6含量上升,产油量增加,呈现见气见效现象。

1.2 天然气驱技术

研究发现挥发性油藏和凝析气藏天然气驱效果较好。与水驱相比,天然气驱渗流阻力低,可有效补充地层能量。地层压力越高,注气突破时间越晚,采收率提高幅度越大[12]。

中原油田注天然气驱应用52 MPa 超高压压缩机组,配件实现国产化;35 MPa 压缩机组完全实现国产化,与国外同类产品相比成本下降20%以上。通过在过滤器中增加捕雾网,降低对天然气品质的要求,来料成本下降。采用独立的低压排污装置,避免了机组泄漏污染问题。运用引压、取压、测量参数修正、数据建模等计量工艺方法,实现对高温、高压、脉动天然气精确计量,测量精度达±1.5%,重现性达1%。

2006 年在文88 块沙三中8数10 层系开展先导试验,累计注入天然气3.02 亿方,增加油气当量6.31×104t,目前日产油14.8 t,沙三中10层系提高采出程度22%,整体提高采出程度12.2%,换油率0.33 t/千方。在文72 沙三上油藏实施2 个井组,覆盖地质储量37.6×104t,累计注入天然气586.9万方,提高采出程度10%,换油率达0.3 t/千方以上。

2 空气泡沫复合驱技术在中原油田的发展

空气泡沫驱既可改善原油的波及系数,又能显著提高驱油效率,增油效果明显。注空气泡沫驱是间接的注烟道气驱加泡沫驱,针对高压注空气过程中气体在水平方向的黏性指进和纵向上的重力超覆问题,利用泡沫流体的流度控制作用,能有效延缓气窜,扩大波及体积。发泡剂作为一种活性物质,具有降低油水界面张力和提高洗油效率的作用[13]。

2.1 注空气低温氧化机理

低温氧化的反应程度与原油特性、岩石与流体特性、温度和压力有关。通过轻质原油的低温氧化速率测定方法[14],计算出脱气原油与空气发生的低温氧化反应为一级反应,反应速率常数为5.1×10-3h-1,活化能为81.9 kJ/mol,指前因子为2.85×109h-1。在原始地层温度和压力下,地层原油能溶解其自身体积9.07%的空气量,这些溶解空气对地层恢复能量的贡献为注入空气体积的40%。原油溶解空气体积膨胀对采收率有贡献。以水驱后采收率达到30%的油藏为例,溶解膨胀能提高采收率约2.58%。由此可见,空气能维持油藏压力及提高油藏能量,并产生热效应。

2.2 耐温抗盐起泡剂

发泡剂是空气泡沫驱油的关键因素之一。高海涛等[15]在非离子表面活性剂中引入螯合性耐温抗盐单体,制备的耐温抗盐低界面张力起泡剂耐温120℃、耐矿化度25×104mg/L,发泡体积大于500 mL,半衰期大于130 min,油水界面张力达到10-2mN/m数量级。

2.3 空气泡沫驱安全控制系统

甲烷与空气爆炸混合物中甲烷的爆炸范围为4.76%数16.95%,临界氧含量值12.35%。为确保注空气的安全可靠,现场氧含量警戒值确定为3%。采用在线式、便携式仪器实时监测,定期采用气相色谱仪取样分析确保安全注空气。采用注空气泡沫专用管柱,由顶封、封隔器下部的牺牲阳极、内衬防腐油管、井下发泡器组成,同时定期在油套环空内投加防腐保护液。

2.4 应用效果

中原油田先后实践了空气泡沫调驱、空气泡沫驱、空气泡沫复合驱等阶段。典型油藏为中原油田文明寨明15 块。该油藏是一个典型的极复杂断块油藏,非均质性强,单层突进严重,2009年实施空气泡沫驱4 井组,初期增油效果明显,有效期1.5 年。随着采出程度的不断提高,产量增幅逐渐减小。随后接替应用了空气泡沫/表面活性剂复合驱,采用空气泡沫及表面活性剂小段塞交替注入,在扩大波及体积的同时依靠超低界面张力表面活性剂的洗油作用进一步提高驱油效率。空气泡沫/表面活性剂复合驱技术应用11 个井组,设计注入量492.24×104Nm3,累计增油2.4381×104t,增加动用储量22.1×104t,提高采收率8.84%。

3 化学驱技术在中原油田的发展

化学驱技术主要包括聚合物驱、表面活性剂驱、复合驱。中原油田高温高盐、非均质性严重,近几年随着耐温耐盐表面活性剂的研制成功,中原油田逐步探索化学驱技术。针对不同油藏特点探索了不同的复合驱技术,其中适应于中渗、中温、低矿化度油藏的聚合物/表面活性剂复合驱技术及适应于中高温、厚油层、非均质性强的微球/表面活性剂复合驱技术收效良好。

3.1 超低张力耐温抗盐表面活性剂

驱油用表面活性剂通过降低油水界面张力大大增加毛管力,进而剥离剩余油。在表面活性剂分子结构中引入磺酸基、羧酸基、苯环等耐温耐盐官能团,结合非离子表面活性剂和阴离子表面活性剂的协同作用,研发了阴-非离子表面活性剂[16]。耐温由90℃提高至110℃,耐盐由3×104mg/L提高至29×104mg/L,耐钙镁离子由500 mg/L 提高至5000 mg/L,实现了由低温低盐油藏拓展到高温高盐油藏应用的突破。

3.2 聚合物/表面活性剂复合驱技术的应用

2015 年中原油田应用聚合物/表面活性剂复合驱技术6 个井组,按照1∶1数2∶1 的段塞交替注入。设计注入量0.3 PV,约4.8×104m3,按照每年0.08 PV的速度注入。实施过程中采用分层注入工艺,首先注入高强度体系封堵大孔道,缓解层间矛盾;其次在深部注入聚合物缓解层内矛盾,扩大波及体积;最后注入表面活性剂剥离剩余油,提高驱油效率。注入后注入井压力上升2.4 MPa。实施过程中采用分层注入工艺,首先注入高强度体系封堵大孔道,缓解层间矛盾;其次在深部注入聚合物缓解层内矛盾,扩大波及体积;最后注入表面活性剂剥离剩余油,提高驱油效率。注入后注入井压力上升2.4 MPa,地层能量得到补充,含水下降2.1%,累计增油2052 t,提高采收率2.45%,自然递减率(单位时间内产量变化或单位时间内产量递减百分数)减缓14.5%。

3.3 微球/表面活性剂复合驱技术的应用

该项技术在中高温、厚油层、具有非均质性的文25 东、濮城西区沙二上2+3 油藏进行了应用,油藏地层温度85℃,矿化度15.6×104mg/L,综合含水96.4%以上。油藏层间隔层薄,分层注水难,层内非均质性强,剩余油挖潜难度大。实施微球/表面活性剂复合驱技术过程中,首先依靠微球膨胀后在地层中的封堵性作用,其次在表面活性剂的共同作用下实现对中高渗油藏的挖潜。两个油藏共实施5 井组,设计注入量0.5 PV,约2.11×105m3,采用在线注入。措施后吸水剖面得到明显改善,高渗层吸水由100%降至30.71%,低渗层得到动用。单井组日增油3.8 t,累计增油5635.4 t,提高采收率1.59%。

4 高温高盐油藏开展三采技术小结及发展方向

4.1 小结

中原油田属于高温、高盐、断块复杂油藏,油藏条件开展三次采油挑战大,国内油田在此类油藏的研究与应用均处于攻关阶段。经过多年的探索与应用,取得以下认识:(1)随着对绿色环保的逐渐重视,CO2驱是适用油藏广、覆盖储量大、最具发展潜力的三采技术之一[17]。CO2与油组分交换达到混相或近混相时的驱替效果较好[18]。对于特高含水废弃油藏,CO2与原油充分混相,驱油效果较好,采用水气交替注入可有效减缓气窜[19-20],仍能大幅提高采收率;对于高压低渗油藏,CO2驱可以大幅度恢复地层压力,提高驱油效率,有助于注水难开发井得到动用。(2)CO2驱中见气见效是一明显特征,采用水气交替注入、合理的井距设计及合适的时机封窜将实现CO2均匀推进,提高波及效率。(3)天然气可以膨胀原油体积,降低原油黏度、密度,带出轻质油,有效补充地层能量,不存在设备腐蚀和回收问题。中原油田已经实现了配套设备的国产化,适用于挥发性油藏和凝析气藏。(4)化学驱受高温、高盐、非均质的制约,Ⅲ类油藏的应用仍处于攻关阶段。中原油田开展的微球/表面活性剂复合驱、聚合物/表面活性剂复合驱效果明显,应用中需加强调、驱结合,在封堵大孔道的基础上,对地层深部进行驱替,扩大波及体积,有效动用剩余油。

4.2 发展方向

(1)针对深层特低渗、裂缝性油藏,CO2驱需开展耐高温、耐盐、注入性好的封堵体系和全系统腐蚀防护等配套技术的深入研究,解决管柱腐蚀及气窜的难题。

(2)开展新型化学剂的研发,以低成本、绿色为研究方向,提升体系在高温、高盐油藏的稳定性,扩大化学驱的应用规模。