矿用带式输送机换向滚筒优化分析

侯晓东

(山西潞安煤炭技术装备有限责任公司,山西 长治 046204)

带式输送机具有高效运输、安全稳定等优点,在煤矿井下的运输系统中被广泛使用,并发挥着重要作用[1]。随着煤矿井下生产效率的不断提高,传统的带式输送机性能无法满足日常生产需求,设计人员也在对带式输送机性能进行不断的优化:郭朝霞[2]设计了输送机的断带保护装置,有效减少了生产中的事故发生率;宋文杰[3]设计了输送机的浮煤自动清理装置,提高了工作效率;郭佳佳[4]针对带式输送机进行了技术改造,使材料消耗降低,大幅度降低了生产成本;高广恒等[5]对带式输送机的功率、预紧力等进行了优化,取得了良好的效果。以上学者对带式输送机进行了大量的优化工作,但是针对换向滚筒的研究工作较少。换向滚筒可以实现输送过程中改变运输方向、增大围包角的功能,对其进行优化分析具有重要意义,因此,本文提出了一种针对换向滚筒的优化设计方案。

基于响应面优化法,通过构建某型号带式输送机换向滚筒的有限元分析模型,考虑强度、刚度等约束条件对换向滚筒进行优化设计。

1 响应面法

1.1 响应面法概述

响应面法是一种通过数据拟合来构造结构近似优化模型的方法。当模型的变量大于等于3个,使用响应面优化设计可以有效提高设计进度。该设计方案的基本原理为利用实验室试验或者计算机数值计算得到的数据,将设计变量与响应值的关系进行拟合,进行多元二次回归方程的构建,用于解决多变量优化问题。它实现了数学与统计的有效统一,目前常用的试验方法有:Box-Behnken试验设计、D最优试验设计等。

考虑本文设计因素,采用Box-Behnken 试验设计方法。该方法最主要的优点为:效率高,有效减少了试验的次数;经济性较好,节约使用者的时间。

1.2 响应面理论及建模流程

在使用响应面法进行结构的优化过程中,响应值与设计变量的关系并不明确,需要预先进行近似优化模型函数的构建。函数为了能够保证效率,减少数值计算次数,需要具备以下两个条件:待定系数较少,函数的形式简单。

分析以往设计经验,得出在响应面拟合时采用线性函数或者二次多项式函数可以有效提高设计效率。故选用二次多项式函数模型,响应面函数y形式如下:

(1)

式中:αi为基函数一次项系数;αii为基函数二次项系数;αij为含交叉项基函数二次项系数。

结构优化的具体过程为:确定初始设计点,然后采用数值计算的方式获取设计点的响应值,拟合目标函数,再根据响应值拟合响应面,得到响应面近似函数,见图1。

2 换向滚筒响应面拟合

2.1 换向滚筒模型建立

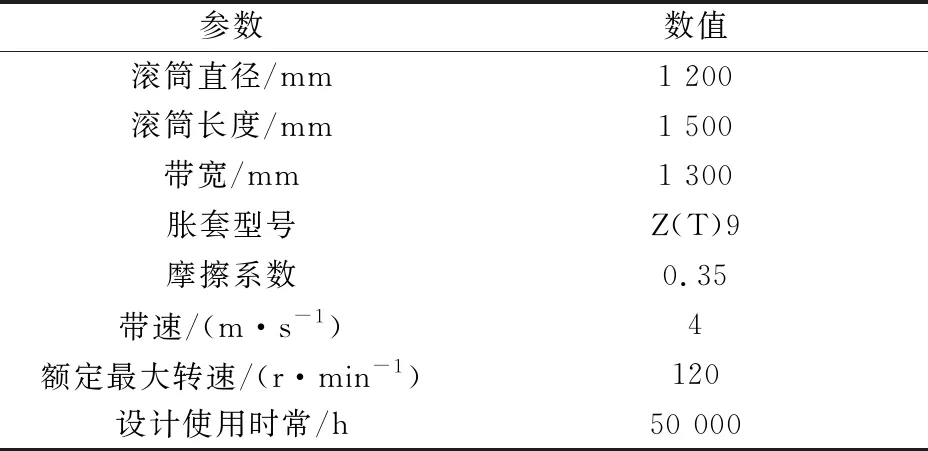

响应值的获取主要是通过有限元法的静力学分析给出。表1为某滚筒的基本参数。

滚筒的基本构成包括:筒体、筒毂等。模型的建立中筒毂的材料为ZG270-450,其弹性模量为2.31×105MPa,许用应力50~60 MPa;筒壳的材料为Q345钢,其弹性模量为2.31×105MPa,许用应力150~160 MPa。

图1 流程图

表1 滚筒基本参数

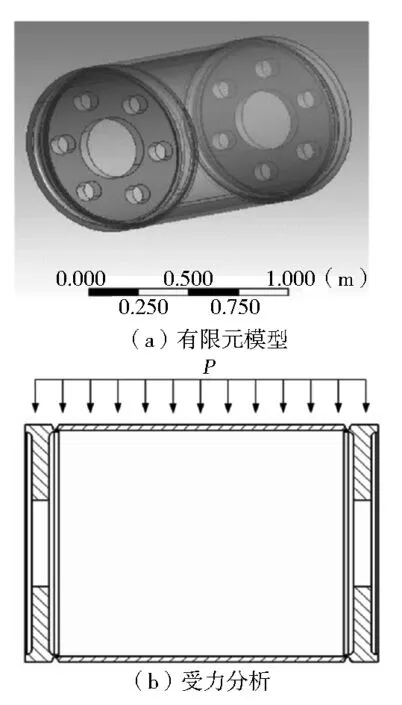

建立简化的换向滚筒三维模型,如图2(a)所示。模型构建过程中不考虑螺孔、构件的倒角等次要因素,轴肩与焊缝的大小也忽略不计,滚筒安放在轴承上,轴承座给轴以简支梁形式的约束。文献[6]针对换向滚筒进行了受力分析,换向滚筒工作时受到输送带给予的均布荷载p,大小取10.5×10-2MPa,见图2(b)。

图2 换向滚筒

2.2 换向滚筒响应面函数拟合

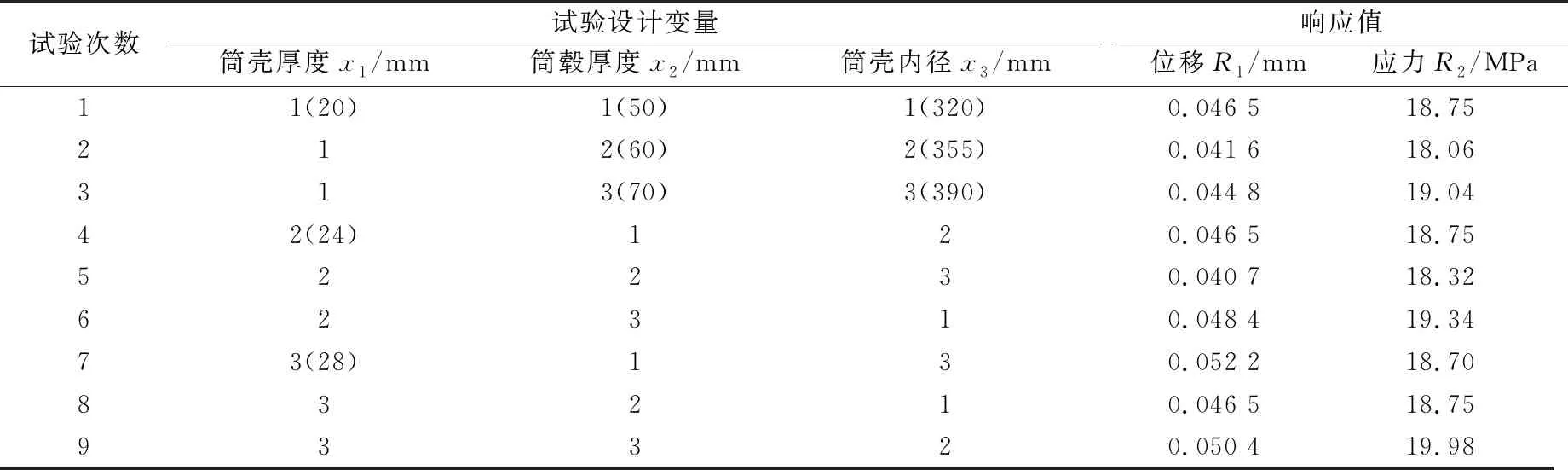

分别选取筒壳厚度x1、筒毂厚度x2和筒壳内径x3作为设计变量,初始数值大小为24 mm、60 mm、355 mm。选用 Box-Behnken 试验设计方法进行方案设计,具体参数见表2。表2中,位移R1,应力R2为响应值。

使用最小二乘法,根据样本点与响应值,进行二次多项式响应面的近似函数拟合工作,拟合函数如下:

(2)

(3)

表2 试验方案

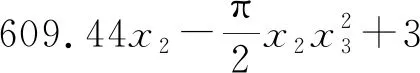

根据模型及参数可建立目标函数为:

(4)

式(4)所得的f(x)函数即为目标函数,为了使结构优化具有更高的准确性,此时需要对函数公式进行精度检验。检验的主要内容为复相关系数,结果显示R12=0.89,R22=0.92,具备良好的拟合性,满足设计预期目标。

3 换向滚筒的优化设计

针对某型号换向滚筒进行优化设计,利用目标函数(4)取f(x)最小值,得最优方案。表3是各设计变量与目标函数初始值及取值范围。

表3 设计数值

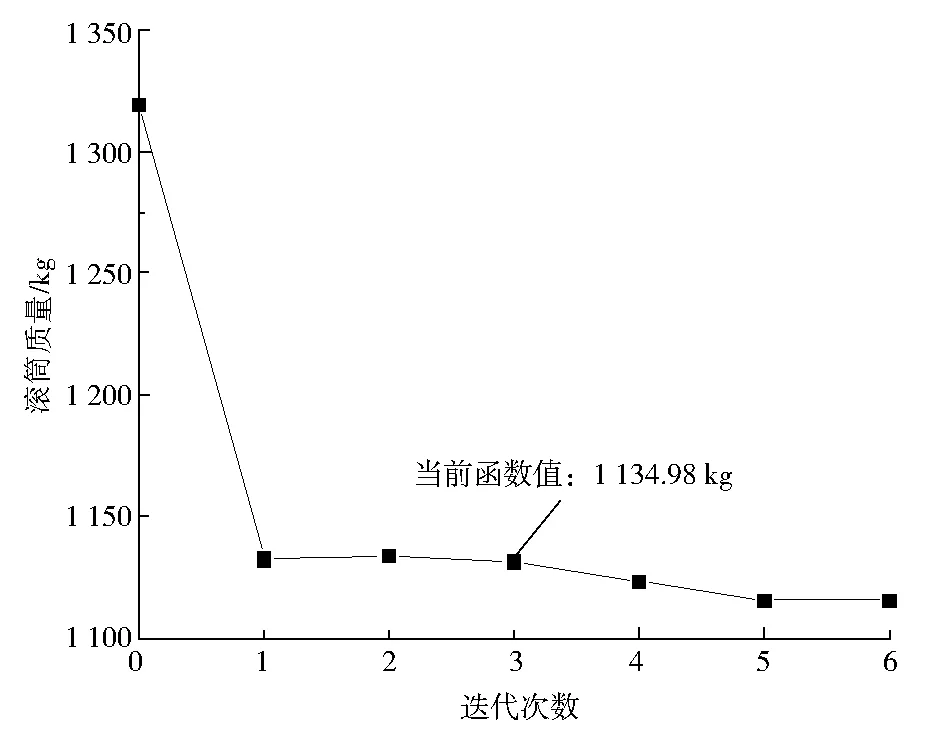

MATLAB作为常用数学软件,有着十分强大的数值计算功能。本文使用该软件的优化工具箱,利用序列二次规划算法,通过编程的方式进行计算,开始优化分析。如图3所示,在进行了6次迭代之后,数值出现收敛,得到滚筒质量的最优解为1 134.98 kg,此时设计变量大小:筒壳厚度为20 mm,筒毂厚度为50 mm,筒壳内径为390 mm。

图3 迭代曲线

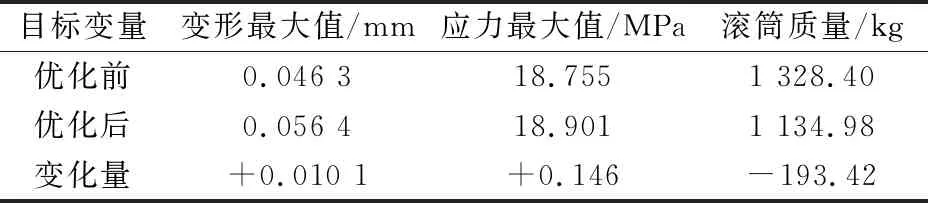

表4显示了基于响应面法优化后滚筒参数的变化,在满足设计要求的前提下,优化方案减轻了滚筒质量,提高了滚筒的最大变形与承受应力能力。最终得出滚筒的最优设计为筒壳厚度、筒毂厚度、筒壳内径的大小分别为20 mm、50 mm、390 mm,该方案使滚筒质量减少了14.56%,减少了193.42 kg的材料消耗,取得了较好的优化效果,符合设计需求。

表4 结果对比分析

4 结 语

1) 本文使用响应面法,针对带式输送机换向滚筒进行优化设计,提出了一种换向滚筒的优化设计方案。

2) 优化方案与原方案对比,在满足生产需求的前提下,将原滚筒质量减轻了14.56%,取得了良好的优化效果。