煤矿三维可视化粉尘污染扩散规律研究

沈 斌,周子涵,刘新蕾,秦宪礼,王洪粱

(1.黑龙江科技大学 安全工程学院,黑龙江 哈尔滨 150022;2.黑龙江科技大学 瓦斯等烃气输运管网安全基础研究国家级专业中心实验室,黑龙江 哈尔滨 150022)

随着社会的发展,人们愈发重视职业卫生健康,而煤矿作为职业危害因素众多的生产单位,也成为人们研究的重点。粉尘危害是煤矿的典型职业危害因素之一,中国煤矿尘肺病防治基金会数据显示,全国尘肺病报告人数已超72万人,其中,62%集中在煤炭行业这一高发区,超过44万人[1]。当前,每年死于尘肺病的煤矿工人数远高于同期生产事故死亡人数,煤矿尘肺病防治形势十分严峻。

在采煤机械化水平不断提高的同时,井下工作面的粉尘产生量也越来越大。在无防尘措施条件下,综采工作面的粉尘浓度可以达到2 500~3 000 mg/m3,即使采取除尘措施,一些工作面的工作条件粉尘浓度也可达到1 000 mg/m3以上,大大超过国家有关卫生标准,不仅严重威胁着煤矿工人的安全和健康,还有煤尘爆炸危险。采取有效措施降低综采工作面粉尘浓度是煤矿急需解决的问题[2]。要取得较好的防尘效果,首先要对粉尘的运动规律有所了解。

从20世纪中叶开始,国内外众多科研工作者对数字化矿井通风管理软件进行了深入、持续的研究,并取得了丰硕的科研成果。目前,应用较为广泛的是澳大利亚Chasm公司开发的三维可视化矿井通风模拟软件Ventsim[3]。该软件以其方便的建模、合理的风路模拟和风机选型在通风系统优化以及火灾模拟方面的运用较多,而在粉尘模拟、爆炸物扩散模拟、污染源追踪方面运用较少。本文以龙煤集团双鸭山矿业有限公司东荣三矿为研究对象,以矿井三维通风系统为研究平台,开展井下主要产尘地点的粉尘扩散规律研究,为粉尘防治提供理论指导。

1 东荣三矿三维矿井通风系统建立

依据东荣三矿矿井通风系统图和现场测定,应用Ventsim三维仿真系统,建立东荣三矿的现场三维通风模型。具体过程如下:①将CAD格式的矿井通风系统图在计算机上改绘成单线图;②将单线通风系统图导入 Ventsim软件,构筑矿井通风系统平面图;③ 将现场测试的巷道断面尺寸、标高、支护方式等基本数据输入到系统软件,由软件自动生成该矿的三维立体巷道模型;④将通过现场阻力测定获得的矿井通风参数,例如巷道风阻、通风设施、主要通风机特性曲线等输入三维通风模型中,建立该矿的三维通风系统;⑤通过运行“风流模拟”检查矿井整个系统的可靠性,对误差较大的巷道及地点进行调整[4]。东荣三矿三维矿井通风系统如图1所示。

图1 东荣三矿三维矿井通风系统

2 粉尘污染物模拟条件假设

因井下污染源的发生地点、发生方式,以及粉尘扩散方向随机,Ventsim软件借助现代化的计算机图形技术,通过兼容dxf数据,三维立体建模,可对井下粉尘、爆破排烟和柴油机排放物等空气污染源进行动态扩散模拟,从而为矿山安全管理人员和技术人员提供必要的数据支持,以辅助矿井安全管理和生产决策。在机械化生产提高的背景下,煤矿作业场所中粉尘的来源主要有采煤工作面、掘进工作面、施工硐室等部位,本文依据东荣三矿的实际情况,进行选择。

2.1 污染源产生地点的选择

2.1.1 综采工作面

综采工作面是煤矿井下产尘最大的地点,其产尘量高达总产尘量的60%[5]。东荣三矿当前主要开采区域是东部采区,采煤工作面及备用工作面相对集中,需要考虑其相互间的影响, 因此,将东三16层一片备面、东三16层二片采煤工作面和东三14层一片备面、东三14层二片采煤工作面、东三14层三片备面等采煤工作面作为一个系统进行分析。

2.1.2 掘进工作面

掘进巷道是井下重要的生产系统之一,其产尘量仅次于采煤工作面,而由于独头掘进巷道的特殊性,其通风方式必须采用局部通风,目前井下常用的掘进巷道通风方式有压入式通风、抽出式通风和混合式通风,若能通过模拟掌握不同通风方式下粉尘的运移扩散规律,将有助于制定有效的通风排尘和除尘方案[6]。因此,本文选择与综采工作面相近的北部采区掘进工作面1、北部采区掘进工作面2和北部采区掘进工作面3进行研究。

2.2 粉尘扩散参数设置

本文根据选取的研究地点及东荣三矿井下实际条件,在对采煤工作面与掘进工作面进行模拟时,基础数据设定为相同的值,主要针对粒径在5 μm以下的呼吸性粉尘进行研究,具体参数如表1所示。

3 粉尘扩散模拟结果及规律分析

3.1 采煤工作面数据分析

本文主要针对采取降尘措施前后的粉尘浓度数据、扩散路径及由于粉尘浓度过高而发生爆炸导致爆炸物扩散的影响范围及影响时间进行研究。

3.1.1 粉尘扩散路径及浓度变化分析

当东三16层二片采煤工作面和东三14层二片采煤工作面产生粉尘后,粉尘在通风管网内迅速扩散,因此,若不能确定粉尘的扩散范围和影响时间,将对井下生产和作业人员的健康造成严重威胁[7]。如图2为粉尘扩散路径。

经过Ventisim软件进行粉尘动态模拟,得到了粉尘路径各点的浓度数据,如图3所示。粉尘产生后,大量的污染气流迅速进入东三16层二片胶带道,导致东三16层二片胶带道的粉尘浓度在1 750 s的时间内迅速接近采煤面的粉尘浓度,随时间推移,东三采区轨道巷在2 000 s左右开始出现粉尘并且浓度迅速增长,在2 250 s左右,粉尘随风流进入东三采区回风总排期间粉尘增长速率出现几次小幅波动,最终达到峰值4.6 mg/m3。

3.1.2 采取降尘措施后,粉尘扩散路径及浓度变化分析

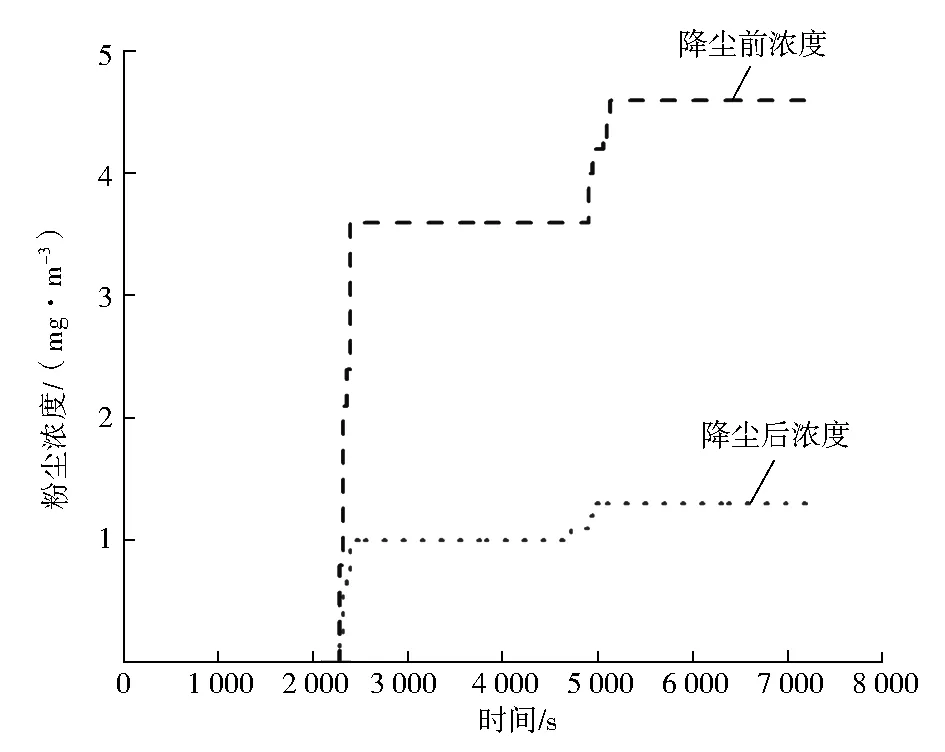

根据以上模拟结果,在东三采区回风总排设置粉尘监视器,在采取降尘措施前后,粉尘均在2 250 s时出现在东三采区回风总排巷中,如图4所示。

图4 东三采区采区回风总排浓度对比

图5为东三14层三片备面粉尘浓度对比图,由图5可知,与东三14层二片采煤工作面相邻的东三14层三片备面也会受到强烈影响,通过增长模拟时间可以看到,粉尘在约4 800 s左右出现,两条折线几乎重合,粉尘扩散速率一致,降尘前后只有浓度峰值差。在没有外部条件改变的情况下,粉尘扩散速率与粉尘浓度无关,采煤面产尘点的粉尘浓度只会影响其回风侧串联巷道的浓度峰值。

3.2 掘进工作面中串联风路对粉尘扩散的影响分析

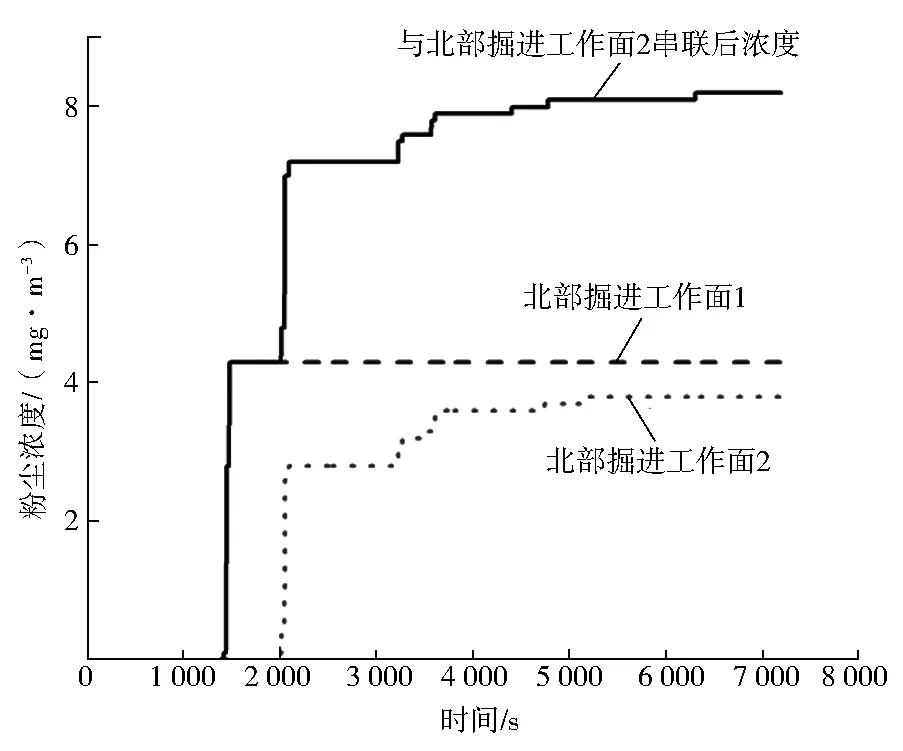

模拟结果表明,如果北部掘进工作面1与北部掘进工作面2同时作业,掘进工作面2的风机回风会对掘进工作面1回风巷粉尘浓度造成较大影响。通过在北部采区轨道大巷布置传感器,检测得到粉尘数据如图6所示。北部掘进工作面2产生的粉尘与邻近掘进工作面1产生的粉尘于北部采区轨道大巷交汇,最后于北部采区胶带大巷排出。北部掘进工作面1产生粉尘在1 450 s时开始在北部采区轨道大巷出现,在1 500 s之前,北部采区轨道大巷的粉尘完全来源于北部掘进工作面1,浓度为4.3 mg/m3。随着北部掘进工作面2粉尘风流的加入,粉尘扩散速率发生区段性变化,在浓度峰值达到8.2 mg/m3时趋于稳定。北部掘进工作面2产尘所经历风路与北部掘进工作面1发生串联,串联后的北部采区轨道大巷粉尘浓度显著增加,但并非串联两巷道粉尘浓度之和,经核实与巷道风量损失有关。

图5 东三14层三片备面浓度对比

图6 串联风路扩散影响

3.3 粉尘(煤尘)爆炸产生的爆炸物影响分析

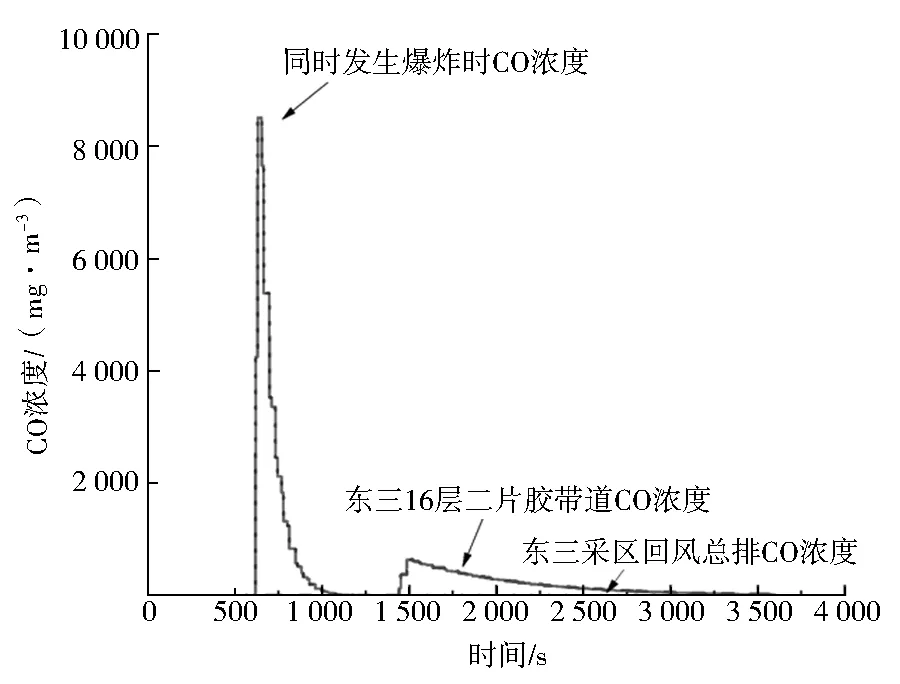

粉尘(煤尘)浓度过高还有爆炸的危险,且爆炸的破坏力远大于可燃气体和液体蒸汽。为研究爆炸产生的爆炸污染物(主要为CO)的影响范围,分别以井下浮尘浓度基数相对较高,容易受爆炸、爆破、振动冲击而造成大量落尘飞扬的采煤面回风巷和回风总巷为例。井下煤尘爆炸浓度范围为45~2 000 g/m3,根据东荣三矿实际情况选择100 g/m3的煤尘浓度为发生爆炸时浓度,则东三16层二片胶带道的爆炸物数量设为537 kg,东三采区回风总排爆炸物数量设为1 249 kg。二者区别之处在于风量的大小不同,而风量会直接影响爆炸污染物的扩散系数,采煤面回风巷较短、空间相对密闭,扩散系数为中低速,设为3,初始稀释浓度为体积分数648.75 mg/m3;采区总回连接多个巷道及排风井,流通情况较好,扩散系数为高速设为7,初始稀释浓度为8 520 mg/m3。通过在东三采区靠近回风井的位置设置监视器,研究同一条回风路线上不同两地发生爆炸时爆炸污染物的扩散影响,如图7所示,东三采区回风总排单独发生爆炸时的污染物浓度几乎与两地同时发生爆炸的爆炸污染物浓度曲线在第一个波峰完全重合,在1 000 s过后趋近于0,在当两地同时发生爆炸的情况下,距离监视器最近的东三采区回风总排的污染物浓度迅速增大,在通风作用下爆炸污染物750 s左右即被吹散,东三16层二片胶带道产生的爆炸污染物在经1 350 s后到达监视器的位置。由此可知,影响爆炸污染物扩散速率主要取决于巷道种类或性质,同一区域不同地点同时发生爆炸,污染物浓度没有叠加效应,在实际生产中可以利用爆炸物扩散间隔指挥人员有序疏散。

图7 粉尘(煤尘)爆炸污染物扩散影响

4 结 语

1) 通过Ventism软件模拟,得到了井下粉尘扩散的实际路径,为煤矿工人作业、通风系统布置、风门的位置提供了可行性参考数据。

2) 粉尘的扩散速率在外部环境不改变的情况下,与初始产尘点的粉尘浓度无关,采取降尘措施只会影响平衡时的粉尘峰值。

3) 当风路有串联现象时,串联工作面的空气质量无法保证,有毒有害气体和粉尘浓度会有显著增加,增加多少取决于风路性质,平衡时的浓度峰值取决于扩散期间粉尘所走路径。且一旦前一个工作面发生火灾、爆炸或煤与瓦斯突出事故,会波及其他工作面,扩大灾害范围,增大抗灾难度。

4) 当同一区域不同地点同时发生爆炸,爆炸物的扩散具有时间差,在实际生产中可以利用爆炸物扩散间隔指挥人员有序疏散。