赵固二矿非对称底鼓破坏规律研究

毕 鹏,魏文胜

(1.中煤第五建设有限公司第三工程处,江苏 徐州 221002;2. 中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083)

我国深部矿井资源赋存丰富,尽管近些年煤矿智能化无人化不断发展,但巷道仍是工人与设备在井下重要的工作环境,因此研究深部巷道的稳定性对保障矿井安全生产至关重要[1-3]。当载荷超过深部巷道底板破坏强度时底板就会发生破坏,加之一次巷道掘进使巷道周围应力发生变化,岩石处于破坏阶段,在高应力的挤压作用下极易发生底鼓[4]。武精科等[5]认为煤岩层赋存环境差、岩性差、强采动高应力是发生非对称破坏的原因,提出了围岩结构分级分区耦合支护关键技术;马念杰等[6]研究了围岩偏应力场和塑性区分布规律,提出了“蝶”形非对称破坏理论;陈上元等[7]认为巷道产生非对称变形主要是采动影响使巷道围岩应力场大小和方向发生改变导致的。虽然众多学者对深部巷道底鼓破坏特征研究较多,但多采用连续元Flac进行研究,本文采用最新离散元3DEC数值模拟软件及地质雷达监测设备,研究了赵固二矿底板非破坏特征,确定了底板破坏深度,对赵固二矿的安全生产具有重要意义。

1 工程概况

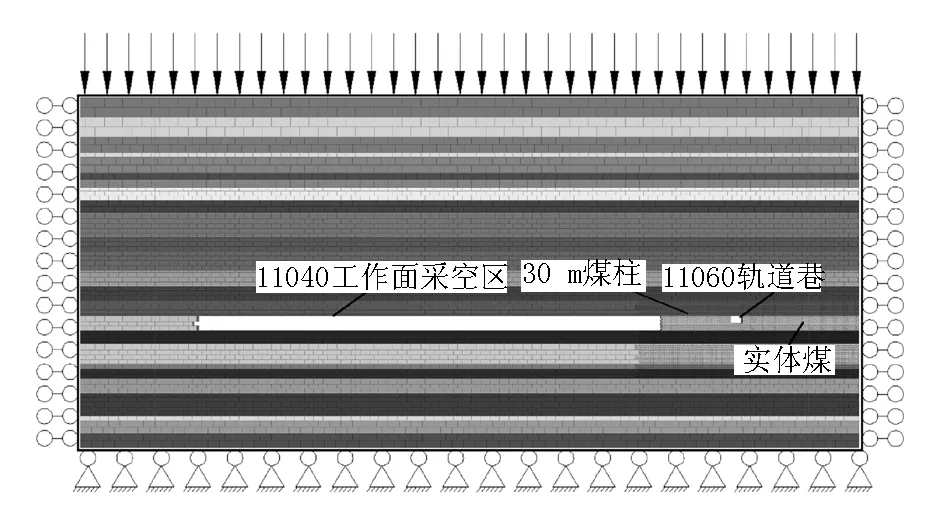

赵固二矿为焦作矿区的新建矿井,底板富水性强,水压大,隔水层薄,威胁着工作面安全生产。11060工作面轨道巷位于11041工作面西侧,11041工作面主采二1煤层,煤层平均厚度约6.5 m,平均倾角3°,埋深700 m左右。11060工作面轨道巷受11041工作面采动影响,经常发生巷道大面积变形,底鼓严重,影响矿井的安全生产和工人的生命安全。11041工作面采掘平面如图1所示,工作面顶底板情况见表1。

图1 11041工作面采掘平面

表1 11041工作面顶底板情况

2 底板非对称底鼓破坏分析

2.1 非对称底鼓特征

图2为赵固二矿11060轨道巷采用防爆相机拍摄的底鼓图,图3是经过专业处理后的地质雷达扫描特征图,图3颜色的差异代表底板不同破坏特征。对图2、图3的分析表明,11060轨道巷在11041工作面回采期间底板围岩变形破坏严重,需要大面积挖底翻修作业,并且肉眼可见靠近采空区一侧的巷道底板底鼓程度及最大破坏范围明显大于靠近实体煤的一侧,赵固二矿深部11060采动巷道底鼓破坏具有非对称性,底板最大裂隙发育深度为20.5 m。

2.2 顶板对底板破坏影响

深部开采具有强扰动特性,工作面的强扰动性必然会通过煤柱对底板产生一定影响[8],主要表现为工作面顶板的破坏触矸以力或者能量的方式传递到底板,加大底板破坏深度及破坏宽度,底板受强扰动破坏将会形成塑性屈服区、卸荷破坏区、卸荷扩展区、触矸破坏区及峰前损伤区(见图4)[9]。深部开采时各区的范围远大于浅部开采,深部开采强扰动性产生的触矸也会进一步加大底板破坏范围。极易产生非对称破坏。

根据砌体梁理论、半无限体理论、滑移线理论可以建立底板破坏力学模型如图5所示,可得出底板最大破坏深度Hmax[10-11]计算公式为:

(1)

式中:φ为内摩擦角,(°);L为极限平衡区宽度,m。

依据现场实际地质情况及矿方资料知赵固二矿11060工作面轨道巷底板岩体内摩擦角为36°,极限平衡区宽度18 m,带入公式计算得底板最大破坏深度为21 m。

图2 赵固二矿11060轨道巷非对称底鼓特征

图4 深部底板强扰动破坏分区

图5 底板破坏力学模型

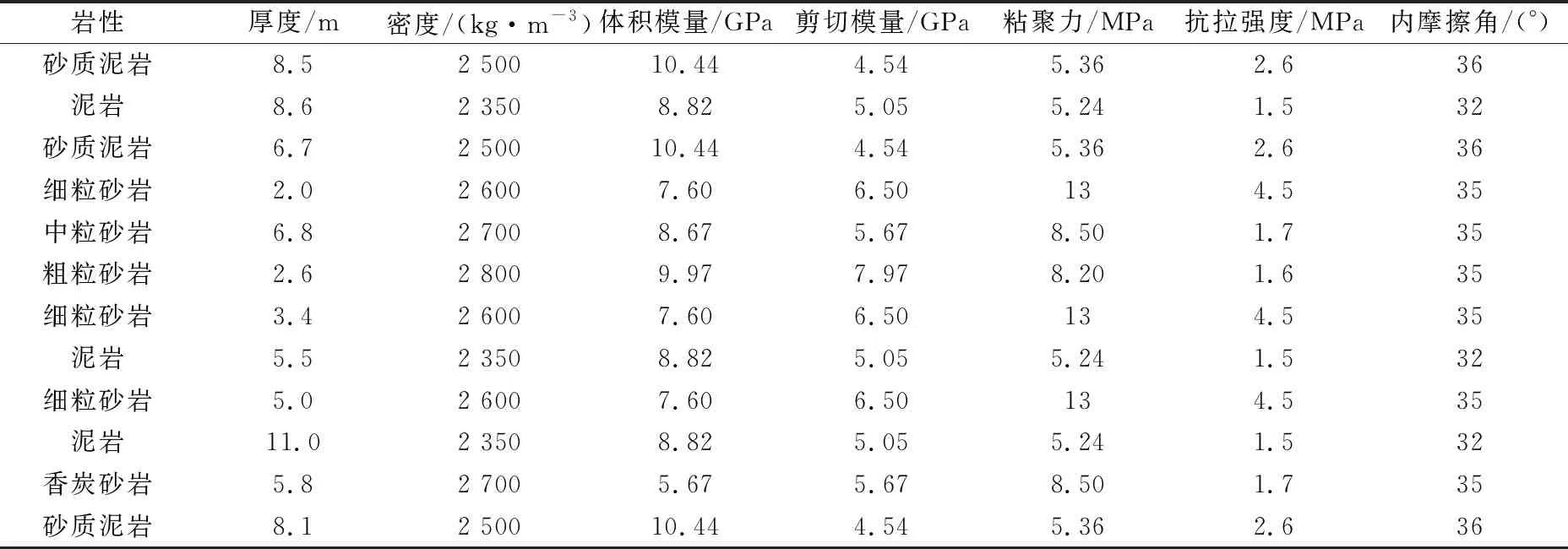

3 3DEC数值模型建立及模拟方案

根据11060轨道巷顶底板地质情况及电脑硬件限制建立3DEC数值模拟模型,模型尺寸为长×宽×高=334.8 m×2 m×150 m,模型岩层本构采用Mohr-Coulomb模型(cons=1),节理裂隙采用库伦滑移模型(jcons=2),上覆岩层载荷16.4 MPa。模型的边界条件如图6,模型的岩层和力学参数如表2所示。

数值模拟方案:模型建立平衡后先开挖11060轨道巷,平衡后保存掘进影响稳定阶段sav文件,再开挖11041工作面,充分开采后保存采动阶段巷道底板sav文件,进行对比分析研究。

4 3DEC数值模拟分析

4.1 不同阶段下应力场对比分析

运用离散元数值模拟软件3DEC导出巷道在掘进影响稳定阶段和采动影响阶段下垂直应力和偏应力云图,如图7所示。

图6 模型边界条件

表2 煤岩体力学参数

图7 不同阶段巷道应力场对比

由图7可知,深部巷道在掘进影响稳定阶段和采动阶段围岩应力场存在巨大差异,掘进影响稳定阶段的巷道垂直应力、偏应力云图均呈现明显的以巷道中心为中心的对称性,采动影响后,各应力场普遍向煤柱一侧发生偏移。巷道底鼓破坏严重,产生非对称底鼓。

由图7(a)可知,掘进影响稳定阶段的巷道开挖稳定后垂直应力场呈现规则的对称“V”型分布,最大压应力和拉应力分别为3.50×107Pa和1.72×106Pa,低拉应力主要分布在巷道顶底板处,主要表现为拉应力,以巷道中心向顶底板逐渐递增,并逐渐表现为由拉伸破坏向剪切破坏变化,发生剪切破坏高压应力主要集中在巷道两帮,并以巷道中心逐渐向两帮侧递减;由图7(b)可知,采动影响的巷道垂直应力场呈现不规则的偏转“V”形分布,顶板应力场向煤柱侧偏移,底板应力场向实体煤帮偏移,应力场值整体增大,最大压应力和拉应力分别为9.40×107和2.41×106Pa,压应力显著增大,增幅分别为168.6%和40.1%。压应力和拉应力区分布位置基本不变。

岩土塑性力学认为[12-13],岩体的破坏是由偏应力控制的,巷道塑性区的发展与偏应力场的演化密切相关,由图7(c)、(d)可知,偏应力场分布规律与垂直应力场基本一致,受采动影响深部巷道偏应力值及分布区域显著增大,偏应力场向煤柱方“倾倒”严重,偏转角度达到40°,可明显看出采动对巷道煤柱侧底板挤压作用。

4.2 不同阶段下位移场对比分析

运用离散元数值模拟软件3DEC导出巷道在掘进影响稳定阶段和采动影响阶段下底鼓效果、垂直位移云图,如图8所示。

图8 不同阶段巷道位移场对比

由图8可知,深部巷道在掘进影响稳定阶段和采动阶段围岩位移场存在巨大差异,掘进影响稳定阶段的巷道垂直位移、水平位移云图均呈现明显的以巷道中心为中心的对称性,采动影响后,巷道底鼓效果明显,周围垂直值增大,位移场均匀分布被破坏。巷道非对称底鼓破坏严重。

由图8(c)可知,掘进影响稳定阶段的巷道开挖稳定后垂直位移场呈均匀上下对称“钟”型分布,顶板岩层主要以负向位移即垮落剪切为主,巷道两帮及底板主要以正位移即拉伸为主,并以巷道中心向顶板和底板两侧变形量都逐渐减小,最大底鼓位于巷道底板中心,底鼓量9.46×10-2m,最大垮落位置位于顶板中心,最大垮落量为4.78×10-2m;由图8(d)可知受采动影响后,巷道位移场呈不均匀“波浪”形,巷道周围垂直位移值普遍增大,尤其是煤柱下底板及巷道靠近煤柱部分底板,煤柱侧底鼓范围及底鼓量远大于实体煤一侧,最大底鼓处位于距煤柱侧底板1.8 m处,底鼓量达到5.09×10-1m,增幅达到438%。

4.3 不同阶段下塑性区对比分析

运用离散元数值模拟软件3DEC导出巷道在掘进影响稳定阶段和采动影响阶段下塑性区图,如图9所示。由图9可知,深部巷道在掘进影响稳定阶段和采动阶段塑性区分布存在巨大差异:①采动阶段巷道顶底板及两帮的塑性区破坏范围远大于掘进影响稳定阶段,巷道左下角(煤柱侧)塑性区破坏范围和深度远大于巷道右下角(实体煤侧);②巷道底板煤柱侧塑性破坏严重,破坏深度大,远大于实体煤一侧,呈现非对称破坏。

图9 不同阶段塑性区对比

5 结 语

1) 通过防爆相机和地质雷达实测发现赵固二矿11060轨道巷在11041工作面回采期间底板围岩变形破坏严重,巷道呈现非对称底鼓。

2) 深部开采具有强扰动特性,深部开采时底板塑性屈服区、卸荷破坏区、卸荷扩展区、触矸破坏区及峰前损伤区的范围远大于浅部开采,深部开采强扰动性产生的触矸也会进一步加大底板破坏范围,易产生非对称破坏。

3) 3DEC数值模拟表明,深部巷道在掘进影响稳定阶段和采动阶段围岩应力场、位移场、塑性区存在巨大差异,掘进影响稳定阶段的巷道垂直应力、偏应力云图、垂直位移云图均呈现明显的以巷道中心为中心的对称性,采动影响后,各应力及位移场普遍向煤柱一侧发生偏移,巷道底鼓破坏更严重,产生非对称底鼓。