复杂轴向内流诱发的柱体结构流致振动特性实验研究

陈双龙,陆道纲,马勇哲,侯胜杰,曹 琼,*,杜爱兵

(1.华北电力大学,北京 102206;2.中国原子能科学研究院,北京 102413;3.核工业工程研究设计有限公司,北京 101300)

流致振动是指浸在液体中或传输液体中的结构由于受流体激励而诱发的振动现象,是作用在结构上的流体力、阻尼力和弹性力之间相互作用的结果。流致振动现象可以分为轴向流和横向流流致振动,而轴向流流致振动又可分为轴向内流与轴向外流流致振动。上述形态的流致振动中,横向流与轴向外流诱发的流致振动研究较为广泛,而对于轴向内流的研究则相对较少。中国实验快堆燃料组件是一种典型的轴向内流结构,其外形是一六角形管状结构,内有多根燃料组件,流体从六角管管脚流入,流经燃料棒束带走其产生的热量后从顶部操作头流出,是一种复杂的轴向内流结构,对其开展流致振动研究对于了解轴向内流诱发的流致振动机理及特性具有一定的学术研究价值。

实验快堆燃料组件在其入堆运行期间是快堆堆芯重要组成部分,其完整性对整个一回路系统乃至整个快中子反应堆正常运行都十分重要。堆芯组件在冷却剂冲击下容易产生流致振动现象,这将会引起相邻组件间的相互碰撞以及组件产生周期性受迫振动而疲劳失效,最终影响反应堆的安全运行。因此,针对快堆辐照容器组件进行流致振动研究对组件结构设计合理性以及可靠性验证具有重要意义。

目前,对于流致振动研究有实验与数值模拟研究两种方式,数值模拟由于各种模型及方法差异具有一定局限性,而针对原型进行的实验则能准确真实的反映实际堆芯组件的运行情况,所以针对反应堆组件流致振动现象,实验研究是十分必要的。当前,反应堆流致振动实验大多是在研究压水堆[1-7],对于具体的压水堆堆组件,主要有张晓玲等[8]进行了压水堆燃料组件流致振动实验研究,李天勇等[9]和闵刚等[10]开展了板状燃料组件流致振动实验研究,这类研究都进行过多种不同流量工况下的流致振动实验。而对于快堆组件的流致振动实验相对较少,主要有翟伟明等[11]对中国实验快堆真实组件1∶1几何相似的模型组件开展了流致振动实验,其仅研究了辐照容器组件在额定流量(0.6 m3/h)下及1.2倍额定流量下两种流量工况的流致振动现象,难以看出组件流致振动响应与流量的关系。此外,在实验过程中,虽然获得了组件的振动响应并分析了位移频谱,但由于文中的模态实验边界条件与流致振动实验边界条件未能保持一致,其频谱分析的结果在频率上未能较好的呈现与模态实验结果的对应关系。

本文采用与真实组件1∶1几何相似的模型开展实验,研究包括额定流量(14 m3/h)在内共8种流量运行工况下的组件振动情况,用以揭示不同流量下的组件流致振动特性;并且开展了边界条件与流致振动实验基本一致的模态实验,从而对流致振动频谱进行更准确的分析。

1 实验装置

本实验对象为中国实验快堆结构材料辐照容器组件,主要由操作头、上过渡头、六角管、下过渡头和管脚组成[11]。组件与原型尺寸比例为1∶1,全长约2.6 m,在上过渡头与六角管交界处附近有一定位凸台,用于组件在堆内的上部定位。

1.1 实验回路

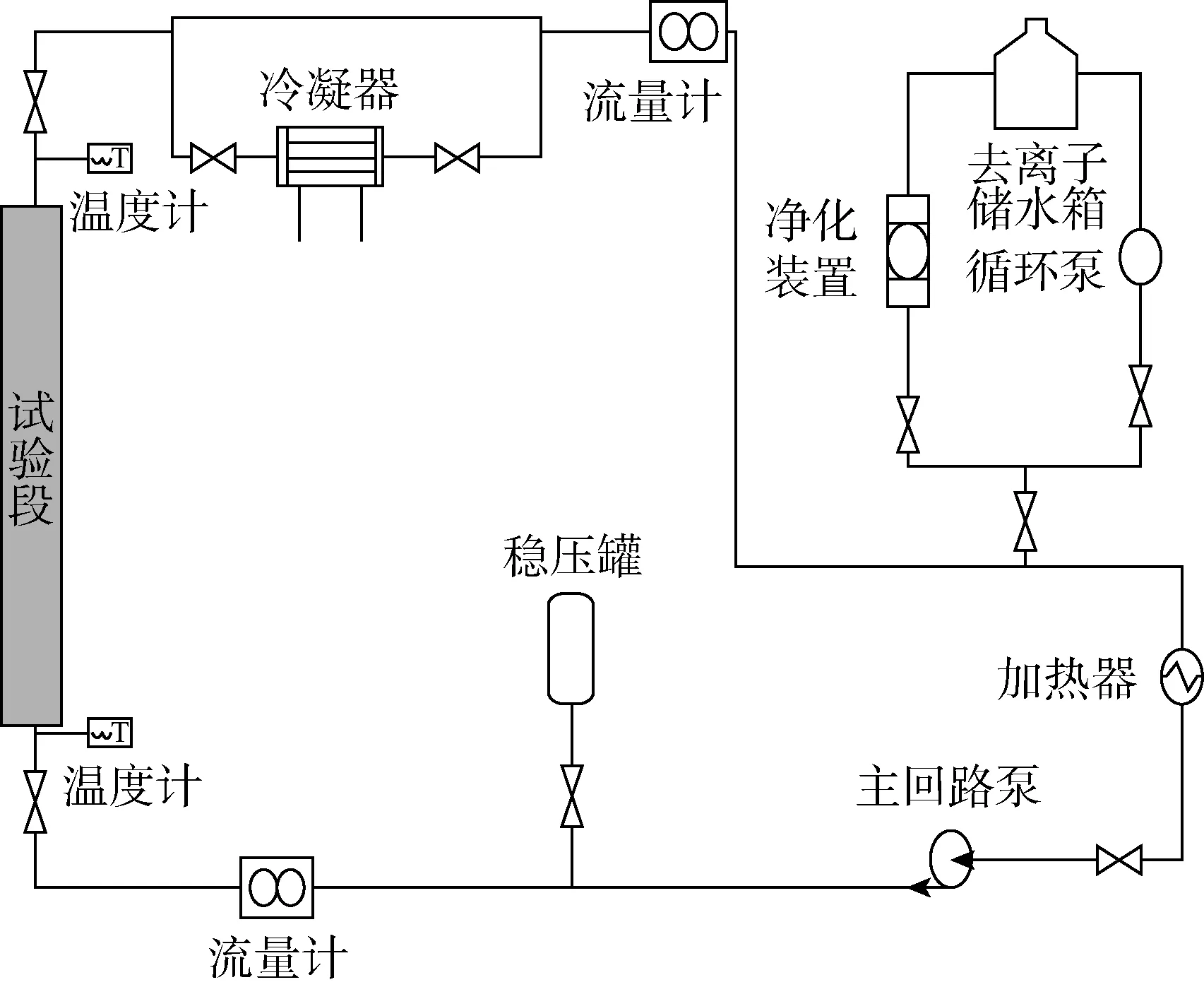

实验在快堆组件流致振动台架上进行,台架主要由实验段、稳压罐、泵、净化器及相连的管道系统组成,实验回路简图如图1所示。

图1 实验回路简图Fig.1 Experimental circuit diagram

快堆组件置于流致振动实验段,底部约束与实际在堆芯中约束相同,实验主系统的流程现简述如下:经过给水净化系统过滤和净化后的去离子水,在高位给水箱(储水罐)暂存,通过管道进入电加热器加热,加热并到达预定实验温度。之后经过主回路泵升压之后按照预定流速、流量进入实验段,在实验段完成相关实验与吸热之后,从实验段顶部的管道流出,进入冷凝器完成热量交换与冷却,构成循环回路。

1.2 实验段

实验段大体为一圆柱形筒,组件坐插在实验段台架的下端筒内小栅板插槽中,组件与台架筒之间坐插部分由弹簧密封,冷却剂从组件管脚进入组件内部,但还是会有少部分旁路流量,这与实际堆芯中流过组件的旁路流量是一致的;上端头用模拟堆内的组件定位凸台定位,定位凸台与组件间有0.3 mm间隙,如图2所示。

图2 组件定位及实验段流体流动图示Fig.2 Component positioning and test section

2 实验内容

2.1 模态实验

对中国实验快堆辐照容器组件进行模态实验,实验采用单点激励多点响应(SIMO)方法测量组件的固有频率、阻尼比和模态振型。实验研究了组件两种约束方式,两种环境状态下的模态。即有无上部定位凸台0.3 mm间隙约束,凸台间隙约束是用来模拟组件上部定位凸台相邻组件之间的支撑效应;两种环境状态分别为空气中与静水中,实验采用室温水代替液态钠,这种介质代替已在快堆燃料组件模态实验[12]及控制棒驱动线抗震鉴定实验[13]中实现。

实验采用DASP软件及配套设备,采用的实验方法为锤击法,使用高灵敏度测振加速度传感器拾振,在组件轴向平均布置7个传感器用以测量组件的弯曲一阶模态。

实验采用SIMO法,用力锤进行激励,加速度传感器拾振,本实验使用加速度计7个,布置位置如图3所示,将组件六角管等分为6层,从上往下在测点1测点、7测点、13测点、19测点、25测点、31测点布置六个加速度传感器,在顶部操作头部分布置一个加速度计。

图3 六角管测点位置图Fig.3 Hexagonal tube position

2.2 流致振动实验

实验研究的额定工况为14 m3/h,组件上部施加0.3 mm凸台约束,下部插入与实际堆芯相同的单根小栅板联箱内,测量40%、50%、60%、70%、80%、90%、100%和110%额定流量情况下的流致振动,实时采集粘贴在组件测量点上的测振传感器的振动响应和应变片的动态响应。

实验研究组件六角管段,即主要为实际堆芯中的燃料棒所处段位。加速度计用来测量沿六角管外切圆径向的加速度信号,如图1所示在1测点、7测点、13测点、19测点、31测点布置5个加速度计;在燃料棒所在的区段分三个部分,上、中、下各分布6个应变片,用来测量沿轴向与环向的组件响应动态应变,如图12所示的位置在上部测点13、测点15、测点17布置6个应变片(3横3竖),中部测点25、测点27、测点29布置6个应变片(3横3竖),下部测点30、测点33、测点35布置6个应变片(3横3竖),总共18个应变片。

本实验选用水代替实堆中的钠,实验中采用92 ℃的水确保水与钠的雷诺数相似,且决定流致振动相似的关键无量纲数斯特劳哈数与雷诺数在一定范围具有相关性[14],此外,92 ℃的水的密度较堆内钠的密度略大,在相同流速下的流体动压力较实堆中略大,实验结果相对更为保守,故此认为本实验是可以用水来代替钠的。

本实验在试验段的入口跟出口都增加了软管连接段,目的是尽可能的排除台架机械噪声对实验结果产生的影响。

3 实验结果及分析

3.1 模态实验结果及分析

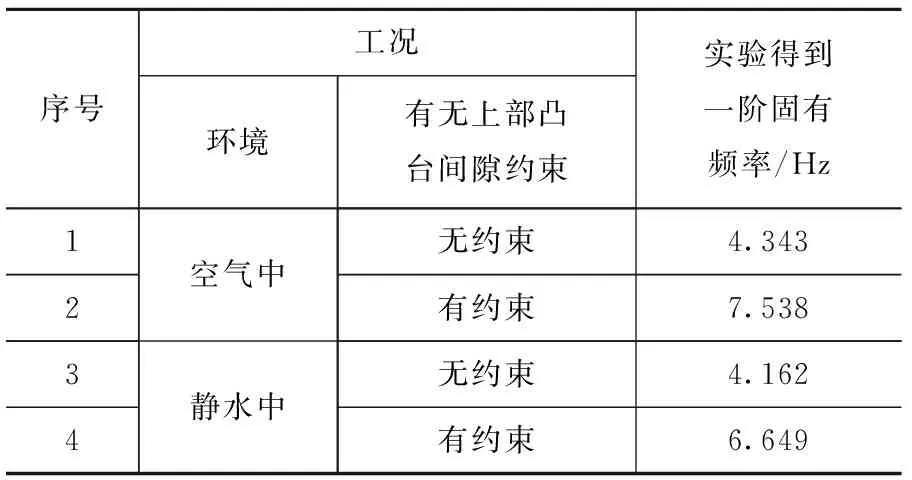

实验采集的振动数据,包括组件7个位置的加速度响应信号和力锤的激励力信号,通过模态拟合算法提取组件的一阶模态,结果如表1所示。

表1 组件一阶固有频率表Table 1 component first-order natural frequency table

本次实验得到的一阶振型如图4所示。

图4 实验得到的组件模态振型Fig.4 Modal Shapes

由表1可知组件有上部凸台约束时在静水中一阶固有频率为6.649 Hz,空气中为7.538 Hz,空气中较静水中频率略大,阻尼较低;同时由图可知,组件在有上部凸台约束下一阶振动振幅最大在组件六角管中部位置。

3.2 流致振动实验结果及分析

3.2.1 实验结果

实验中发现组件加速度的响应频谱主要集中在振动频率为20 Hz以下,故此本实验主要研究了组件的低频响应;除此之外,在频谱上还有48.25 Hz附近的一个尖峰,由于实验设计上尽可能屏蔽了台架的机械振动,此为泵的轴频引起的振动频率。由于实验需要得到组件的最大振幅,故此对加速度进行积分获得位移响应,同时对位移时域信号进行傅里叶变换得到位移幅值谱;

图5 100%额定流量下各测点位移时程与频域图Fig.5 displacement time-domain and frequency-domain at 100% rated flow

从各点额定流量下的频谱可以看出,组件低频部分响应主要由两个峰组成,为了了解两个峰随流量的变化趋势及其具体成分,对单个测点进行不同流量下的频谱分析,得到40%~110%流量工况下组件六角管较大振幅点测点13点位移频谱如图6所示。

图6 测点13位移频谱随流量变化图Fig.6 Spectrum of point 13under mutative flow rate

由频谱图可见组件响应频谱有两个贡献较大的峰值,6 Hz附近有几乎不随流量变化的峰值,而3~6 Hz之间有随流量变化的且随流量增大而右移的峰。

由于组件振动为随机振动,选择位移有效值作为组件各点实际位移,由此获得组件振动位移随流量的变化趋势,本次实验所得有效值随流量变化曲线如图7所示。

图7 各测点位移随流量变化图Fig.7 Displacement of each point with mutative flow rate

3.2.2 流致振动结果分析

由图5可知,组件振动为随机振动,且响应频率主要集中在10 Hz以下频段,在此频段中,组件位移响应频谱有两个较明显峰值,一个为6 Hz左右的窄峰,考虑到组件模态实验,获得的组件水下一阶固有频率为6.649 Hz,且此峰值不随流量变化,故此可能(与一阶频率典型值有小幅差异,差异可能为组件浸没后流体附加质量增大导致)为组件一阶频率;另一个峰为3~6 Hz的宽峰,由图6可知,随着流量变化,此峰会随之变化,随流量增大而往右移,此峰可能为流体力引起的某种激振频率。

由图7可知,组件位移在额定流量下位移较大主要发生在测点13,13点为组件一阶固有振型振幅最大处,此处反应了组件流致振动主要为接近一阶频率的低频附近。实验测得到组件振幅最大值出现在13点,最大振幅为402.542 μm,有效值最大为109.065 μm;组件振动位移基本随流量增加而增大,在小范围内可能会出现一定波动。

实验中获得了组件的最大交变应变为17.109 μɛ,位于应变测量的中层测点27的环向应变,得到最大应力为3.32 MPa。

3.3 误差分析

由于本次试验测量目标为组件六角管的振动响应信号和动态应变相应信号,因此属于单次测量,测量结果的不确定度只包含B类不确定度。本实验的误差主要由加速度传感器和应变片的仪器误差造成。加速度传感器的误差为u(a)/a=3%;应变片的误差为u(ɛ)/ ɛ =3%。

由振动位移方程:D=Acos(ωt+φ)及振动加速度方程:a=-Aω2cos(ωt+φ)可知,位移与加速度的关系:D=a/(-ω2)

应力与应变的关系:σ=Eε;

由间接测量量相对不确定度合成公式可得位移相对不确定度:

应力相对不确定度:

可知,本实验得相对误差为3%以内,满足实验精度要求。

4 结论

通过CEFR组件流致振动实验数据可得如下结论:

(1)由模态实验得到组件考虑相邻组件凸台间隙约束的组件空气中一阶振动频率为7.538 Hz,静水中为6.649 Hz。

(2)流致振动实验中,组件各测点振动位移随流量增大而波动性增大,同时流致振动实验中组件位移响应频谱有两个较为明显的峰值。

(3)位移响应谱中峰值一个对应为组件固有频率,另一个对应为某种流体激振频率。其中,此频率峰随流量增大往频率增大方向移动,固有频率峰随流量未有明显变化。

(4)快堆燃料组件这种轴向内流结构,在其额定流量范围内的流致振动振幅较小,为μm量级。