有限元仿真切分轧制孔型设计及力能计算

张仲良 ,肖元忠 ,蒲春雷 ,张明亚 ,彭晓文

(1.中冶华天工程技术有限公司,江苏210019;2.安徽长江钢铁股份有限公司,安徽243000;3.安徽工业大学,安徽243000)

0 引言

螺纹钢轧钢工艺设计中,以主要产品规格(钢种、尺寸、产能)为对象,计算其在各机架轧机的力能载荷(轧制力、轧制扭矩、轧制功率、转速等)值,是设备选型和设计,以及进一步向下游液压、电气、土建等专业提设计资料的重要基础参数[2-6]。切分轧制工艺平辊压下前的孔型系统,与其它规格棒、线产品在粗、中轧中采用的箱型孔系、椭圆—圆孔系可共用,相关计算也很成熟,但公开的资料中适用于切分轧制工艺设计的通用理论算法或经验公式很少。目前设计里采用的基于等效高度(宽度、压下量)艾克隆德力能载荷计算方法,并不适合切分工艺设计中涉及的孔型系统,本文以某钢铁φ12×4切分工艺,设计了切分孔型,通过有限元仿真方法,得到了轧件成型中尺寸形貌、温度、力能载荷等变化,得到一些有益结果。

1 切分轧制工艺的主要意义和特征

1.1 切分轧制工艺的主要意义

作为一种成熟的应用于螺纹钢轧线技术,切分轧制对生产的主要意义有[7-9]:

(1)显著提高小规格螺纹钢筋(≤φ25 mm)产量、均匀加热炉小时产量,增加轧线产能的同时,并不对最大终轧速度提更高要求;

(2)在不增加轧机数量前提下,实现小规格和大规格产品采用同种钢坯,减少原料种类,简化了粗、中轧孔型系统;

(3)切分轧制对螺纹钢轧线主体工艺和设备无特殊要求,投入少,产出高,见效快。小规格钢筋的生产均可采用切分轧制形式生产,“一切四”生产φ10 mm 螺纹钢的终轧速度可达14.2 m/s,小时产能100 t。

1.2 切分轧制工艺的主要特征

小规格螺纹钢切分轧制的主要工艺特征是[10],轧件经某道立辊圆孔型后(通常是中轧第10 机架),经一道或两道水平光辊轧机轧制,使轧件横断形貌从圆形纵向压缩,横向自由宽展变为矩形,然后采用一道立式轧机箱型孔定宽,最后通过4 机架水平轧机(K4~K1)完成并联轧件的相互分离和各线的成品轧制。其中,K4 为预切,K3 为切分,K2 为成品前椭圆孔,K1 为成品孔。一般在K3~K2 机架间设有切分轮设备,通过刀片切割以及合理设计的切分刃压力作用,实现并联轧件上各轧件间的分离,在K2~K1 机架间设有扭转导卫设备,实现出椭圆孔K2 的各线轧件旋转90°后进入成品圆孔机架K1。

2 切分设计及有限元仿真关键技术

2.1 φ12 mm×4 切分轧制道次分配

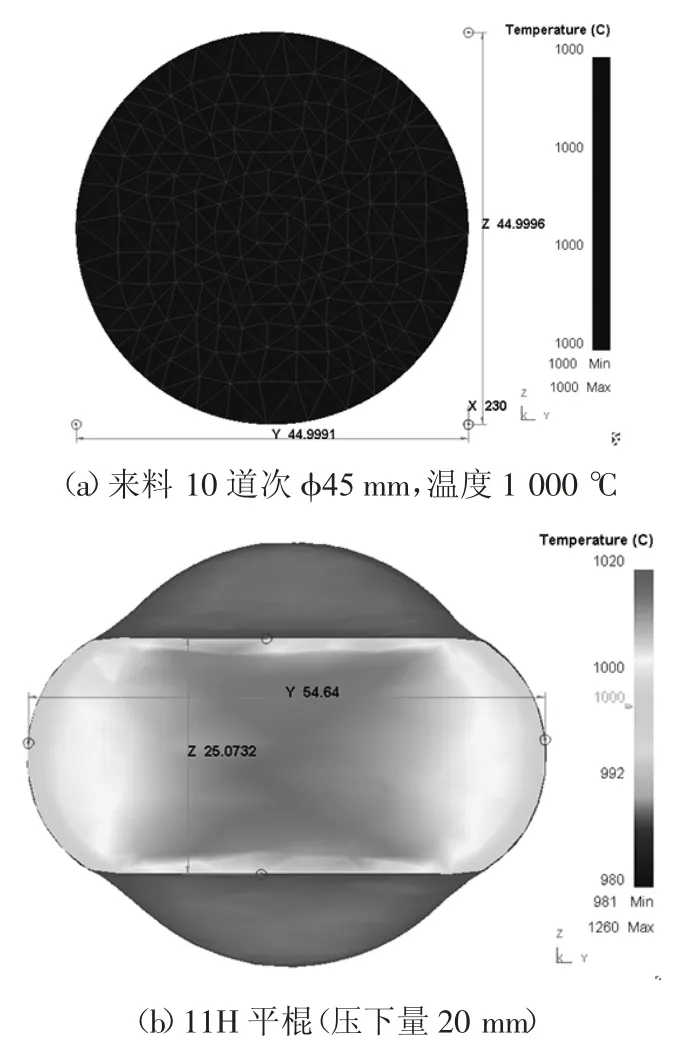

以165 mm 方连铸坯为原料,经粗、中轧10 道次后,得到直径φ45 mm,温度1 000 ℃的轧件。随后的轧制道次,先用轧制程序表设计11H(平棍,延伸率 1.126),12V(空过),13H(平棍,延伸率 1.284),14V(箱,延伸率1.081),15H(K4 预切,延伸率1.326),16H(K3 切分,延伸率 1.169),17H(K2 椭圆,延伸率 1.188),18H(K1 成品孔,延伸率 1.286),计17 道次轧制,实现4 切分生产φ12 mm 螺纹钢。

五阳矿76采区2号专用回风巷北部为正在回采的7607工作面及已经回采完毕的7601、7603、7605等工作面,南部为尚未完全稳定的7605采空区。该巷作为沿空留巷巷道,经历多次强烈采动影响,矿压巨大。工作面的采动会产生较大的水平应力,这是巷道顶底板和两帮发生巨大变形的主要原因。76-2号专用回风巷底板深部(基本底)处于坚硬的岩体之中,两帮煤体强度远低于底板,巷道在采动超前支承应力、较高的水平及垂直原岩应力等多种应力作用下,两帮煤体率先发生破坏,进而导致上覆岩层的重力通过弹塑性区的围岩传递到底板岩层,在由采动产生的水平应力作用下底板向巷道内挤压、凸起,产生破坏,形成底鼓。

2.2 切分孔型设计

11H 机架为圆-平孔系,圆进平辊的最大特点是以宽展为主,延伸和断面收缩较小,压下量不能太大或太小,取50%左右;

13H 为扁-平孔系,扁平孔型系统具有较小的延伸系数,压下量不宜过大,取30%左右;

14V 为平辊到箱型立辊,孔型的主要作用是规整13H 平辊孔后的轧件宽度尺寸,为预切分孔型提供断面尺寸合适的轧件,关键孔型参数为:孔型高度(H=0.8H0),孔型侧壁斜度在 5.7~14°之间,槽底宽度 bk=(1.01~1.06)b0;

15H(K4)预切分孔主要是提高切分稳定性和均匀性,减少切分孔型不均匀性,在14V 轧件上需精确分配对称轧件断面面积,定位切分楔压下,尽可能减少切分孔型负担,关键孔型参数为:切分楔顶部有为减少磨损的小半径圆倒角,孔型充满度应超过0.95,连接带高度在孔型高度0.47 左右,孔型高度约来料0.925 左右;

16H(K3)切分孔型,主要作用是切分楔继续对切分带压下,使连接带厚度低于切分轮撕开并联轧件临界值,同时并联轧件圆度更高,关键孔型参数为切分楔过渡圆角更小,轧件连接带厚度足够小,孔型高约0.85H0;

17H(K2)成品前椭圆孔,主要作用是使切分后的各轧件侧面形成充分鼓形宽展,减少切分带撕开后产生毛刺高度,消除切分带可能对成品造成类似“花边”和“折叠”的缺陷,关键孔型参数为压下变形量大于40%,宽展变形量大于20%;

18H(K1)成品孔设计与单线轧制孔型设计完全相同,采用切线法。

φ12 mm 四线切分导卫工作中,先用切分前轮将旁边两分支切开,再用切分后轮将中间两分,过程中主要借助切分轮上切分楔作用,使轧件切分带处产生强迫宽展,形成的裂纹不断扩展后完成轧件纵向切分,关键设计参数为切分楔内外倾角值。

另一方面,基于切分轧制工艺得到的成品轧件,在宏观形貌尺寸与力学性能上,应与单线轧制结果相似,也可逆向设计各道次延伸系数、面积及孔型。

2.3 有限元仿真切分轧制关键技术

Anasys、Marc、Abaqus、Deform 等软件均可对金属大塑性变形成型过程进行仿真,但在基础理论单元类别、计算速度、收敛准则等方面有显著区别就切分轧制有限元仿真的共性关键技术有:(1)材料基础热物及力学性能数据库;(2)轧辊孔型几何形貌和尺寸划分;(3)轧件多道次大塑性变形下的处理及状态变量传递;(4)有限元计算精度与速度平衡;(5)考虑组织演变和相转变的模型计算;(6)基于热传导、对流、辐射的轧件温度模拟;(7)轧件延伸率计算[8-10]。

3 有限元仿真结果与分析

3.1 切分结果与分析

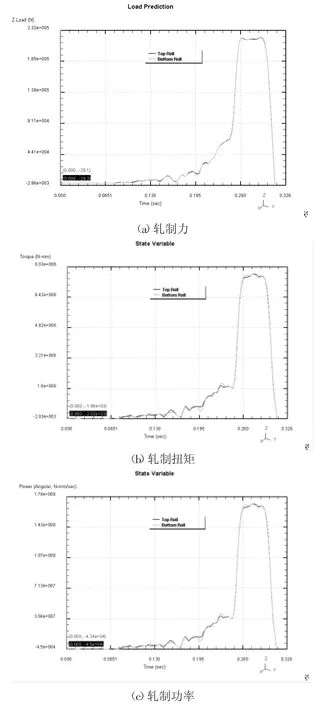

图1~7 给出了10H 轧出的直径φ45 mm,温度1 000 ℃轧件,经11H~18H 架轧机的宏观尺寸形貌、横截面温度分布变化,图8 给出了有限元计算得到的典型道次(11H 平辊)力能载荷值(轧制力、轧制扭矩、轧制功率)。

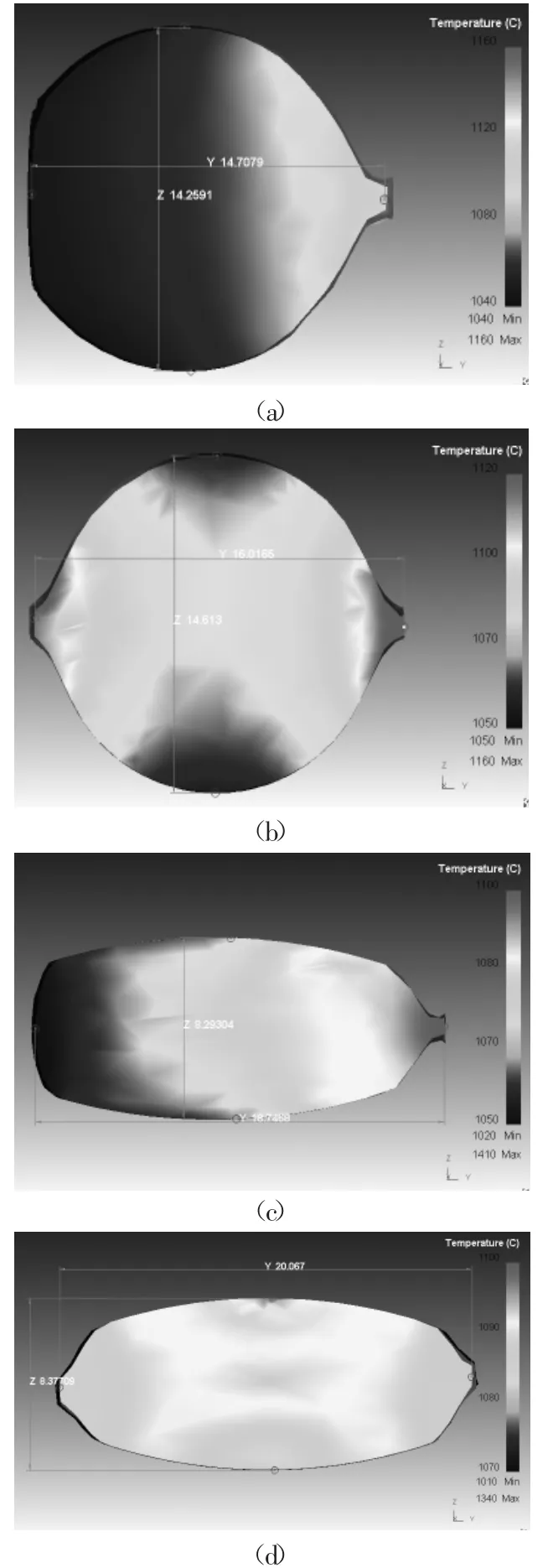

图1 来料和11H 平棍

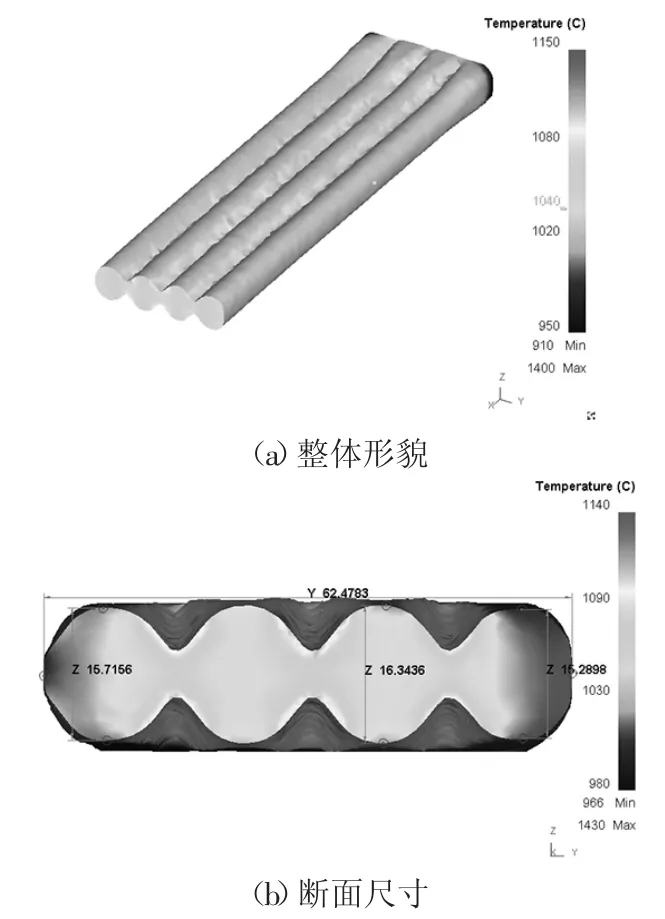

图2 13H 平棍和14V 立棍

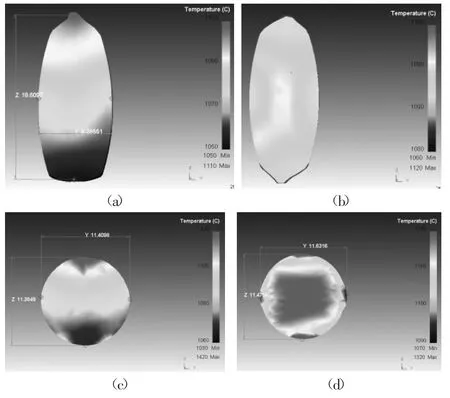

图3 15H,预切谷底压下量1 mm,切分契压下量6 mm:

图4 16H,切分谷底压下量2 mm,切分契压下量2.5 mm

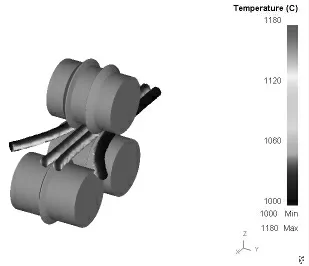

图5 前后两切分轮实现四线切分

图6 中,a 和c 为边部轧件入17H 轧机前后的形状;b 和d 为中间轧件入17H 轧机前后的形状。

图7 中,a 和c 为边部轧件入18H 轧机前后的形状;b 和d 为中间轧件入18H 轧机前后的形状。

图6 17H 成品前椭圆孔,压下量6mm

图7 18H 成品圆孔,压下量7 mm

图8 第11H 力能载荷计算结果

由图 1~7 可见,11H~18H 轧制中,两道次平辊纵向合计60%压下量,使轧件横截面由圆变为矩形;14V 定宽箱型孔实际压下量很小(0.25 mm);15H 预切中孔型谷底压下量小(1 mm),切分带变形量大(6 mm);16H 切分孔型谷底压下量(2 mm)与切分契压下量(2.5 mm)相近;并联轧件边部较快的散热导致横向温差>50 ℃,而中间轧件横向温差保持在50 ℃以下;切分带处持续的集中变形使温升较大,达到 1 130 ℃。

由于11H~16H 同道次轧辊孔型和散热条件的不同,造成并联轧件边部和中间区材料在温度梯度、形变程度、形貌尺寸上有显著不同,传递到17H、18H 后,差别被进一步加大,边部轧件均温约1 090℃,温差>60 ℃,中间轧件均温约 1 100 ℃,温差<20℃,尺寸上与设计表中预计的11. 3 mm 相差不大。

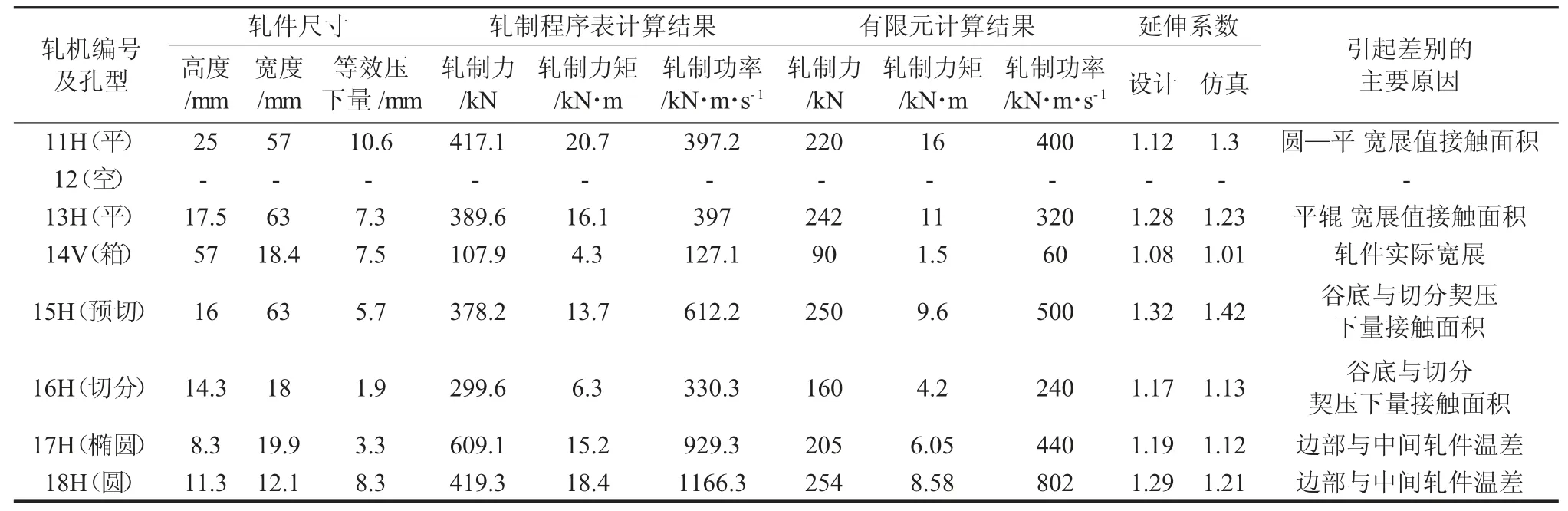

由于孔型作用,轧件各区的实际压下量、接触面积,以及由此引起的塑性变形和温升存在差别,对计算宏观力能载荷构成影响,常用的经典算法以“平均法”(等效)基于经验公式进行处理,然而公开的文献资料中对于适用于切分工艺经验计算方法很少。表1 给出了轧制程序表结果与有限元计算值对比及因素汇总结果,其中定宽的14V 箱型孔结果偏差最大,主要原因在于经验计算中,两道平辊压下后轧件自由宽展量计算值偏大所致,其它道次上有限元计算的轧制力、力矩、功率均较小的因素如表1 末列所示。

表1 轧制程序表结果与有限元计算值对比及因

3.2 470 轧机 φ35 mm~φ55 mm 轧件经‘圆-平’孔系宽展仿真

为便于计算圆-平辊后的轧件宽度,通过有限元仿真和简单的Matlab 数据处理,得出了经验计算公式。

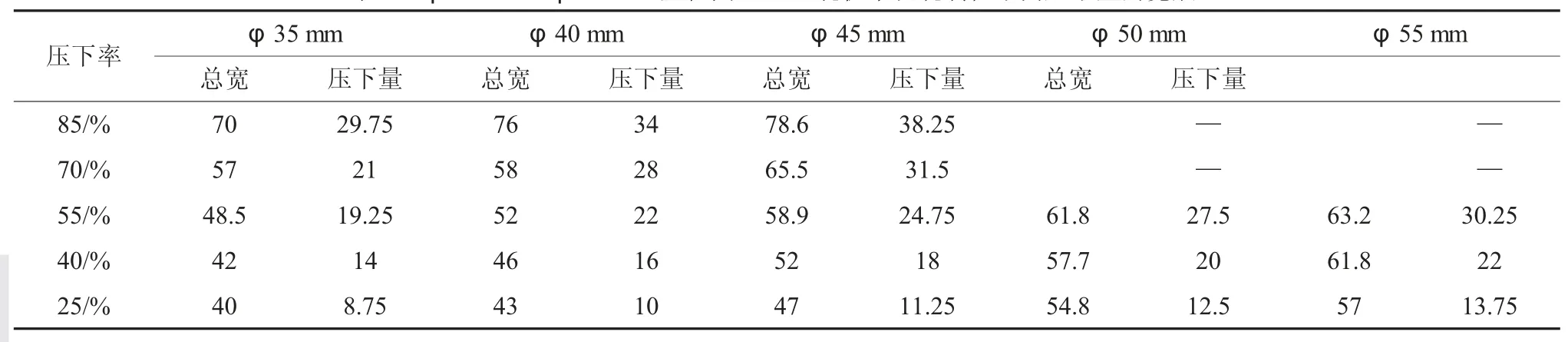

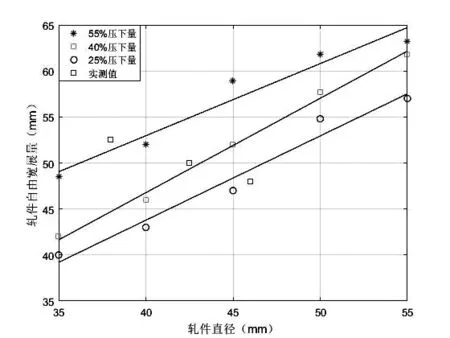

如上文内容,按K4 孔(第15H 道次)预切分的要求,对于经第10 道立辊轧制得出的圆型轧件,将要通过第11 道次平辊,进行一定压下率的轧制。来料圆直径和压下率,对轧件横向宽展、轧制力、轧制扭矩、轧制功率等轧机力能参数有显著影响。经模拟,得出了假设经第10 道次圆孔型生产出直径为35 mm、40 mm、45 mm、50 mm、55 mm 轧件,经 470轧机25%,40%,55%,70%,85%压下量的成型结果进行汇总,汇总结果见表2。轧件直径和自由展宽曲线如图9 所示。

由表2 知,随压下量增大,φ35 mm 圆经平辊压下后的宽展量逐渐增加,与在其它条件下得到的规律相似,φ50 mm 和φ55 mm 在 70%或85%条件下的压下已失去意义(无法咬入或轧件压下量过大而开裂)。图9 表明,25%,40%,55%压下量下,随轧件直径增加,轧件自由宽展量基本线性加大,方程斜率相近,但截距有所差别。通过数据分析和拟合,得出经验公式:b=k0d轧+b0。式中:压下 25%时 k0为0.916,b0为 7.14;压下 40%时 k0为 1.02,b0为 5.73;压下55%时k0为0.78,b0 为21.6。将设计值对应的现场实测值,放入图9 后,得到黑色方框所示数据点,对比可见,经验公式较好的预测出了结果,对比后模型误差在9.7%范围内。

表2 φ35 mm~φ55 mm 直径圆经470 轧机平辊轧制在不同压下量的宽展 /mm

图9 轧件直径及压下量对横向自由宽展量的影响

4 结论

(1)切分孔型的设计和轧制工艺均略显复杂,等效法经验计算的力能载荷计算值偏大,主要是轧件宽展、接触面积、各变形区差异难准确体现,用有限元校核可作为重要设计工具;

(2)并联轧件在边部和中间的温差,会显著影响成品质量(线差和力学性能),应考虑预切和切分道次设计中圆滑边部,降低边部散热;

(3)仿真所得经验公式,可较准确预测出计算圆-平孔系轧件宽展。