弹簧钢55SiCr 的夹杂物研究

白月香,张勇明

(江西交通职业技术学院,江西330013)

0 引言

由于服役环境的特殊限制,弹簧钢要求具有较高的抗疲劳性能,以适应连续长周期的交互式变力载荷。高疲劳性对材料的组织具有相当严苛的要求,除了传统的金相组织类型外,夹杂物也是弹簧钢的关键特殊特性之一[1]。有研究表明[2]:弹簧钢的夹杂物形貌、尺寸、抗变形能力及分布状态都对材料的疲劳性能具有重要的影响,弹簧钢组织中的夹杂物在循环应力的作用下会与钢基体发生脱落,形成微裂纹,随着应力的继续循环,弹簧钢发生疲劳断裂的风险显著加大[3]。

目前国内外各大钢厂已形成共识,需要对弹簧钢的夹杂物进行严格控制[4],当今主流的冶炼控制手段有两种:洁净钢工艺和塑性化工艺。洁净化工艺是通过高碱度精炼渣加铝脱氧工艺使钢水达到洁净化的效果;塑性化工艺是通过低碱度精炼渣加硅脱氧工艺使得其中的夹杂物达到塑性化的效果。洁净化可以减少夹杂物的整体数量和尺寸,但其中的夹杂物抗变形能力较强,更易形成微裂纹;而塑性化刚好相反,无法控制夹杂物的总数量和尺寸。

弹簧钢的主要成材工艺分为两类:“一火成材”和“二火成材”。其区别在于“一火成材”工艺中,钢液经LF 精炼、RH 真空处理后上机直接浇铸成可以轧制的小方坯,而“二火成材”则连铸成大方坯,需经再次加热开坯后形成可以轧制的小方坯。

本文通过在实际大生产中进行取样,利用电子探针和氧氮分析仪研究了不同的成材工艺及冶炼工艺对钢中夹杂物的影响规律,并结合盘条组织中的夹杂物研究了小方坯的夹杂物对成品盘条的遗传性规律。

1 试验材料及方法

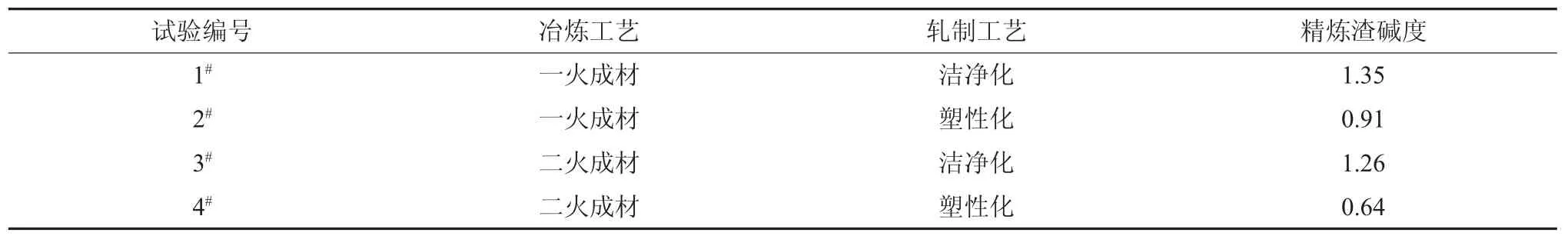

对大生产过程中的“一火成材”和“二火成材”工艺生产55SiCr 小方坯进行取样,55SiCr 的基本成分见表1。每个成材工艺均采用“洁净化”与“塑性化”两种冶炼工艺,具体实验参数见表2。

为了比较不同的成材工艺及冶炼工艺对夹杂物控制的影响规律,采用电子探针对小方坯试样进行夹杂物形貌、成分、尺寸分析,采用氧氮分析仪对过程样中全氧含量进行定量分析。为了研究小方坯的夹杂物对成品盘条的遗传性规律,本文选择了对不同精炼渣碱度的成品盘条组织中的夹杂物进行研究。

表1 试验材料化学成分 /%

表2 具体试验工艺

2 试验结果分析及讨论

2.1 一火钢坯55SiCr 的夹杂物分析

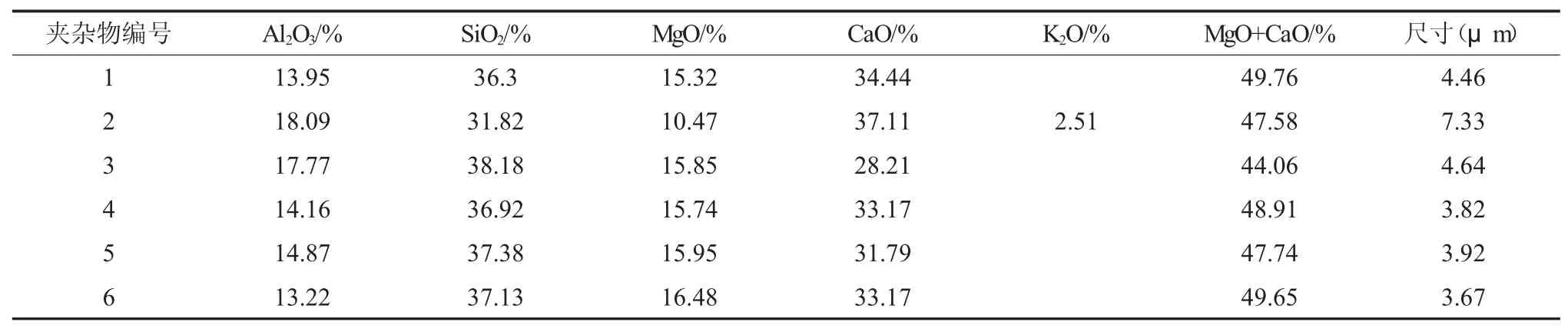

取“一火成材”工艺生产的小方坯试样进行分析,其中包括“洁净化”与“塑性化”两种冶金路线的试样,分别标记为1#和2#。利用电子探针对钢中夹杂物进行形貌、成分、尺寸分析,结果显示所有的夹杂物均为硅铝酸钙系,成分以 Al2O3、CaO、MgO、SiO2为主,少量夹杂物中含有一定量的MnO。

钢中测定的单颗粒夹杂物成分与尺寸见表3、表4,典型夹杂物图片及成分在三元相图中的位置如图1、图2 所示。

表3 1#试样中夹杂物成分与尺寸

图1 1#试样中典型夹杂物形貌与成分

表4 2#试样夹杂物成分与尺

图2 2#试样中典型夹杂物形貌与成分

通过对表 3、表 4 和图 1、图 2 统计分析,可以得到如下结果:

(1)两种工艺下的“一火材”中夹杂物均呈球状,两种冶炼工艺对夹杂物的成分有不同的影响,其中塑性化工艺(2#)主要夹杂物中Al2O3含量偏低,SiO2含量偏高;洁净钢工艺(1#)主要夹杂物中Al2O3含量偏高,SiO2含量偏低,两种工艺夹杂物中CaO+MgO 的含量基本相同。

(2)两种冶炼工艺对其夹杂物尺寸具有显著影响,对1#和2#试样的夹杂物尺寸进行横向对比,塑性化工艺下夹杂物尺寸明显偏大,2#试样中测定的最大夹杂物尺寸达到22 μm,该类大颗粒夹杂物的产生对弹簧钢疲劳性能是十分不利的。

(3)洁净钢工艺下夹杂物成分更加稳定,在三元系统相图中成分点位置更加集中,见图1。相比之下,塑性化工艺夹杂物成分点显得分散,见图2。

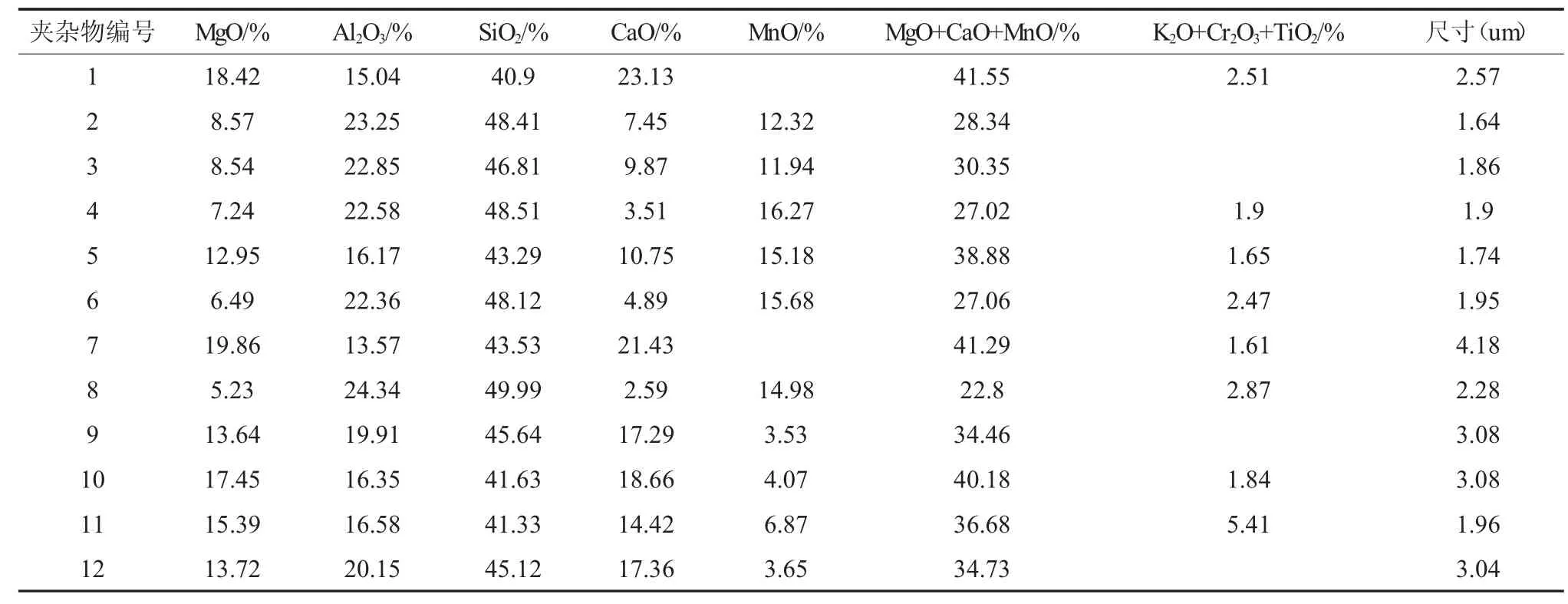

2.2 二火钢坯55SiCr 的夹杂物分析

对“二火成材”的不同冶金路线的试样进行分析,其中3#为“洁净化”、4#为“塑性化”冶金路线。采用相同的试验方法对试样中的单颗粒夹杂物形貌、成分与尺寸进行统计观察,结果见表5、表6,典型夹杂物图片及成分在三元相图中的位置如图3、图4。

通过对表 5、表 6 和图 3、图 4 统计分析,可以得到如下结果:

表5 3#试样夹杂物成分与尺寸

图3 3#试样中典型夹杂物形貌与成分

表6 4#试样夹杂物成分与尺寸

(1)“二火成材”弹簧钢中夹杂物成分及尺寸分布情况与“一火成材”基本相同。各试样的夹杂物成分主要为硅铝酸钙系,以 Al2O3、CaO、MgO、SiO2为主,少量夹杂物中含有一定量的MnO、K2O、Cr2O3。4#塑性化工艺试样中夹杂物的Al2O3含量平均值为16.83%,低于洁净钢工艺的19.42%。

(2)通过统计发现,塑性化工艺(4#)夹杂物尺寸仍大于洁净钢工艺(3#),4#试样的夹杂物尺寸平均值为3.47,大于3#试样的3.09。塑性化工艺中出现了最大尺寸为11.2 μm 的大颗粒夹杂物,会对弹簧钢质量产生不利影响。从整体趋势来看,3#试样(洁净钢工艺)的夹杂物的尺寸控制更加稳定集中。

(3)通过对比不同成材工艺对夹杂物的影响,“二火成材”能够显著降低方坯中夹杂物的尺寸,而且能够提高夹杂物的集中性。

2.3 55SiCr 盘条夹杂物分析

对一段时间内大生产过程中生产的Φ12 mm55SiCr 进行统计,分析盘条组织中的夹杂物分布情况,结果见图5。

图5A 中试样的夹杂物成分点比较分散,但大部分夹杂物集中在不可变形区域内,这对弹簧钢疲劳性能十分不利。当精炼渣碱度控制在1.0~1.1 时,盘条的夹杂物均在塑性区;而精炼渣碱度控制在1.1~1.3 时,夹杂物均在塑性区,其区别为塑性化工艺生产的钢中夹杂物在塑性区上部,洁净化工艺生产的钢中夹杂物在塑性区下部,如图5B 和5C。

当精炼渣碱度控制在1.3~1.6 时,夹杂物生成区域会逐渐向塑性区右边移动,可能会有莫来石(3Al2O3·2SiO2)生成,表明盘条中的铝含量较高。当精炼渣碱度在1.6~1.8 时,夹杂物生成区域会逐渐向塑性区下方移动,此时盘条中铝和钙含量均较高,可能会生成钙铝黄长石(2CaO·Al2O3·SiO2),如图5D。通过综合图5 可知,精炼渣碱度对弹簧钢中的夹杂物影响较大。

3 结论

图5 55SiCr 盘条夹杂物统计

为了对比不同的冶炼工艺及成材工艺对55SiCr方坯和盘条夹杂物的影响,分别对“洁净化”与“塑性化”两种精炼工艺生产的55SiCr,按照“一火成材”和“二火成材”的形式进行分组取样。通过电子探针对小方坯试样进行夹杂物形貌、成分、尺寸分析,并采用氧氮分析仪对过程样中全氧含量进行定量分析,同时对不同精炼渣碱度生产的盘条组织中的夹杂物组分和形态进行研究。研究结果表明:

(1)55SiCr 试样中的夹杂物成分主要为硅铝酸钙系,以 Al2O3、CaO、MgO、SiO2为主,少量夹杂物中含有一定量的MnO、K2O、Cr2O3,其成分不受成材工艺的影响。

(2)“一火材”55SiCr 中的夹杂物均呈球状;塑性化工艺的主要夹杂物中SiO2含量偏高,夹杂物尺寸明显偏大;而洁净钢工艺中夹杂物Al2O3含量偏高,但夹杂物尺寸相对偏小。

(3)“二火成材”工艺能够显著降低方坯中夹杂物的尺寸,而且能够提高夹杂物的集中性。

(4)精炼渣碱度对弹簧钢盘条中的夹杂物组分和形态影响较大。

(5)“洁净钢”+“二火成材”工艺是比较可行的弹簧钢55SiCr 生产路线。