中厚钢板表面麻点控制技术优化与实践

吴 翔,周焱民

(新余钢铁股份有限公司,江西338001)

0 引言

近年来,为满足市场对产品质量的个性化需求,各类商品对外观质量的要求也越来越高,如中厚板方面,用户对表面质量提出了较高的要求。并且受产能及市场的影响,船体及容器用等建造钢板的检验愈加严格,对表面质量的要求也越来越高。其中中厚板表面麻点缺陷严重影响钢板表面质量,既带来较大的经济损失,又影响到产品的市场形象。鉴于此,新钢公司中厚板厂找准麻点产生的原因,分析了相关工艺及装备存在的问题,并做出改进,及时有效地解决钢板表面麻点的问题。

1 中厚钢板表面麻点成因分析

1.1 中厚钢板表面麻点

中厚板表面麻点是因加热或轧制时产生的氧化铁皮未清除干净,在钢板表面形成深浅不同的痕迹,脱落后即呈现出凹凸不平的粗糙面[1]。其状态因轧制工艺和设备条件不同而不同。

1.2 形成原因及分类

根据麻点的形状、特征来划分,常见的麻点有两种:

(1)黑麻点:呈桔皮状密集分布,表面呈现出明显粗糙面,颜色较深接近黑色,一般多为局部点状或密集的麻面分布,此类麻点为炉生氧化铁皮压入,其深度较深,如图1 所示。其特点是:压的较深(在0.4~2 mm),呈连续片状分布。

图1 钢板表面黑麻点

(2)红褐色麻点:在钢板的表面呈现红褐色的带状或点状粗糙面,并与基体粘连紧密,通常称为二次氧化铁皮,脱落后呈现出深浅不同、形状各异的凹痕。如图2、图3 所示。主要是钢坯在轧制变形过程中,形成薄且粘附性强的再生氧化铁皮,轧制压入形成。

另外,浅表性的红褐色麻点脱落后呈现出鱼鳞片状小凹坑,在光的照射下较为明显。如图4 所示。

图2 钢板表面麻点(红褐色)

图3 钢板表面麻点(红褐色)

图4 钢板表面浅表性麻点(抛丸后)

2 控制措施及工艺优化

为解决钢板表面麻点问题,在不考虑成分因素的前提下,主要控制点在于中厚板轧机除鳞设备条件、工艺控制。

2.1 高压水除鳞设备条件问题及改进措施

钢板表面氧化铁皮去除的主要手段使用高压水打击来实现。

2.1.1 高压水除鳞设备条件

钢板表面除鳞,一般采用高压水打击的方式,以提高表面质量[2]。高压水除鳞设备分初、精除鳞装置。

初除鳞:初除鳞设施装在钢坯出炉后轧机前,一般有两套喷射阀组,分上、下集水管,并附有预冲水装置。此工序是除去板坯表面因加热产生的氧化铁皮。

精除鳞:精除鳞设施装在轧机挡水导板位置,分上、下集水管,也附有预冲水装置。主要除去轧制过程中的再生氧化铁皮。

2.1.2 高压水除鳞系统工艺参数

除鳞作业呈瞬时高压水用量大且交替、重叠使用的特征,一般采用离心泵再加上蓄能器的方式来满足使用要求。在这种情况下,高压水系统压力存在较为频繁的波动,必须控制系统压力的波动在较小的范围内,以保证有效的除鳞。

因此,轧制时须确保除鳞水压力下限满足工艺要求,一般初始水压应达到23 MPa,除鳞喷嘴处压力需稳定在18 MPa 以上。

2.1.3 高压水除鳞系统存在的问题

高压水除鳞系统原设计配置了一套高压离心泵,流量设计为300 m3/h,轧制时,供水量达不到要求,压力下降很快,最低时只有11.5 MPa 左右,远不能达到精除鳞工艺对压力的要求。具体原因如下:

(1)精除鳞所配置的供水管道过小。原设计是采用2 组除鳞喷射阀,阀的型号是DN125,单组喷射阀流速为5 m/s,供水压力为18 MPa,满足设计压力要求。但两组阀的干管型号仅为DN150,在压力为18 MPa 时,集管的流量约为400 m3/h,这种情况下管路供水流速约为7 m/s,达不到两组分管喷射阀的同时工作时的流量要求,存在缩颈现象,即不能满足工况要求,须增大改进。

(2)供水系统的最低液面阀通径偏小。轧制时,存在初、精除鳞重叠使用的情况,此时,最低液面阀供水的瞬时流量可达700 m3/h,该阀原设计为DN150,最大流速仅有11 m3/s,达不到流量要求,所以,须增大改进。

2.1.4 高压水除鳞系统的改进措施

(1)根据工艺要求,除鳞喷嘴须满足单嘴流量大,打击力强的要求[3]。对此,需要提高除鳞泵组的工作压力,以提高整个高压水系统的供水压力;增加供水系统蓄能器能力,减少系统压压力波动,保障喷嘴出口供水压力。

(2)对供水阀进行合理配置,其中最低液面阀,将原配置的型号DN150 增大到DN200。

(3)增加供油能力,以满足两台泵同时运行,实现高压水泵两用一备的工作条件。

(4)更换新型喷嘴,提高喷嘴打击能力。

对高压水除鳞系统改造后,可较好的满足除鳞要求。以轧制长度为85 米的钢板为例,除鳞过程中喷嘴处水压力最大为22.3 MPa,最小为18.6 MPa,可以较好的满足高压水压力≥18 MPa 的要求。

2.2 钢坯加热工艺的问题及改进措施

钢坯在常温下的氧化较慢,加热到200~300℃,表面产生氧化膜,此时的氧化进程比较缓慢。当温度加热到1 000 ℃以上时,反应快速进行。当温度上升到1 300 ℃以上时,氧化铁皮将变成熔融态,氧化更为激烈。实验测试结果显示,1 300 ℃时的氧化反应速率是900 ℃时的7 倍[4]。钢坯的正常加热工艺温度在1 200~1 280 ℃左右,氧化铁皮产生程度较明显。

钢坯氧化铁皮层的结构呈分层状态,与基体接近的为FeO,向外依次为Fe3O4和Fe2O3。各层的形貌特征比较固定,最里层(FeO 层)比较疏松,Fe3O4层比较致密,但也有较多的孔隙,Fe2O3层最紧密,但厚度相对较薄[5]。减少钢氧化铁皮生成的主要措施如下:

(1)加热温度的控制:钢坯的加热温度上升到1 200 ℃以上时,Fe 元素与氧化性气体元素的反应很强,使氧化程度增加。因此,要合理控制钢坯的加热温度。一是,加热温度可根据不同的钢种结合Fe-C 平衡相图来合理制定;二是在加热段及均热段的温度应控制在1 250 ℃左右,避免超过1 300 ℃,以免生产致密的或熔融态的Fe2O3层。

(2)加热时间的控制。钢坯加热温度达到1 100℃以上时,最初的半小时内氧化反应较快,随着时间的增长,速率有所放缓,氧化层厚度逐步增加,钢坯氧化量与时间成正比[9]。因此,在加热中我们应当尽可能的缩短钢坯在加热炉内高温区域的停留时间。一是根据轧制效率及工艺要求,通过控制入炉钢坯间隔、数量来控制加热时间;二是根据钢坯断面尺寸来合理制定加热时间则;三是对于特殊钢种,根据其氧化特性,集中安排,如含Ni 钢等。

(3)炉内气氛的控制。加热炉炉气中一般为氧化性气氛。因此,在保证加热段、均热段合理的温度条件下,应采用较低的空燃比来降低钢坯高温加热过程中炉内的的氧化气氛;同时要保持炉内微正压,一般在15 Pa 左右。

2.3 高压水除鳞工艺改进措施

(1)保证高压水供水压力和喷嘴的通畅,确保工作压力最小值(压降)≥18 MPa。

(2)粗除鳞操作要求。当钢坯进入除鳞箱时,应及时开启高压水。为保除鳞效果,需根据坯料厚度来调节粗除鳞上喷嘴的位置。一般高压水除鳞为一次,若一次除鳞不净,在保证坯料开轧温度不低于1 000 ℃的前提下,可增加次数,仍然除不净则必须回炉。

(3)精除鳞操作要求。精除鳞根据轧制道次排布,确保从轧件头至尾都除到、除净,除鳞时要确保轧件头部抛出轧机。原则上开轧第一道次、转钢后第一道次(不转钢轧制的,中间道次除鳞一次)、粗轧最后一道各除鳞一次;精轧开轧第1 道、第3 道、最后1 道各除鳞一次,压力稳定时要适当增加除鳞道次,确保表面质量。

(4)定期更换高压水喷嘴,每次检修对喷嘴进行清洗。

3 生产实践

以船板CCSAH32 的生产为例,坯料断面尺寸248 mm×2 270 mm,钢板规格:12.14 mm×2 600 mm(厚度×宽度),共12 块,采用正常工艺进行控制,实验结果如下:

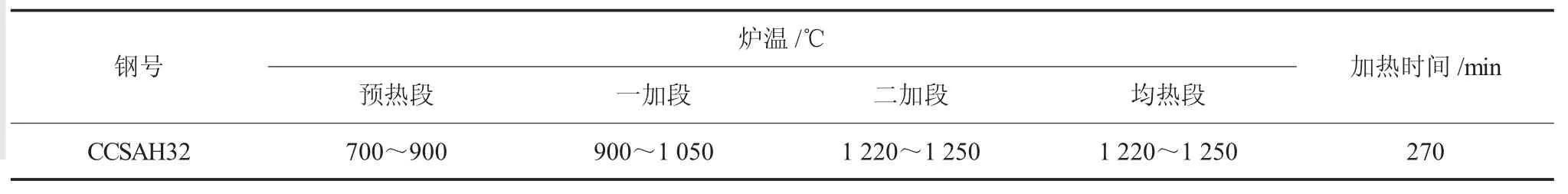

3.1 加热工艺参数

根据CCSAH32 钢的加热工艺确定加热炉的温度参数,具体见下表1 所示:

表1 加热工艺参数表

3.2 高压水系统压力设定

除鳞泵分主、辅泵,压力设定分别为:19~22 MPa 和18~21 MPa。两台泵工作,确保除鳞压力满足工艺要求。

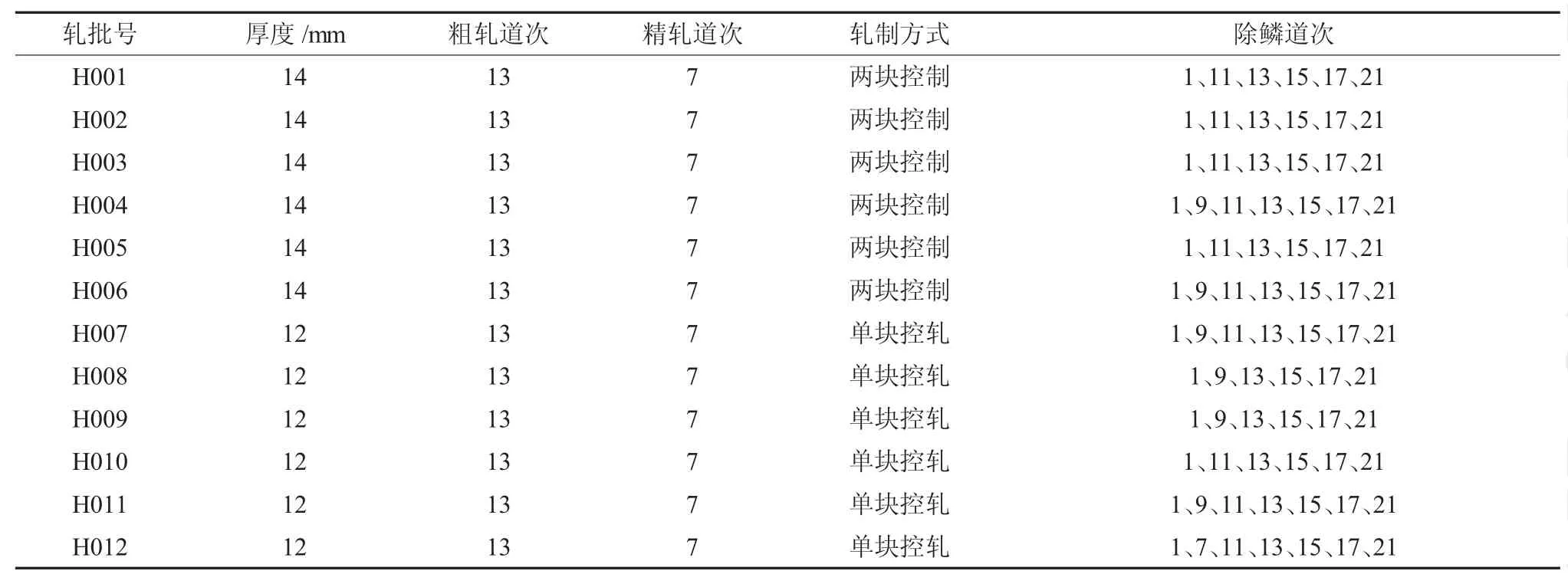

3.3 高压水除鳞工艺

钢板的轧制除鳞工艺,根据前述控制工艺来执行,见表2 所示。

3.4 实践小结

表2 钢板轧制除鳞道次统计表

对实验钢板按工艺要求加热、轧制,各工序温度均满足要求,高压水压力最低值为18.3MPa,实验钢板表面质量状况见表3。

从表3 中可以看出,此次轧制实验是成功的,钢坯经过粗除鳞,表面无氧化铁皮残留,轧制后的钢板表面状况良好。其中出现头部麻点的批号H005、H012,经查监控录像发现是由于高压水除鳞开启较晚造成。

表3 钢板表面麻点状况统计表

4 结语

通过对中厚钢板表面麻点成因的分析,从高压水除鳞设备条件、加热炉加热工艺、高压水除鳞工艺等方面提出了改进措施,并在实践中印证了措施的有效性。通过上述措施的实施,在近几年的生产过程中,表面麻点问题得到有效控制,钢板表面质量得以改善。据统计,该线从2015 年至2019 年,麻点缺陷比例从2015 年的 2.29%降到 2019 年的0.35%,下降幅度达到85%,成效较为显著。