马钢1# 2 500 m3 高炉大修工程设计特点

董建民

(中冶华天工程技术有限公司,江苏210019)

0 引言

马钢二铁总厂1#2 500 m3高炉一代炉役1994年4 月25 日开炉,于2007 年2 月 26 日停炉大修,生产13 年2 个月,第一代炉役产铁 9 206 t/m3。2007 年6 月19 日第二代炉役开炉点火,于2018 年10 月 10 日停炉大修,生产11 年2 个多月,第二代炉役产铁9 533 t/m3。前两代炉役均由我公司设计。

第三代炉役于2019 年2 月23 日高炉点火投产。设计中采用了多项新技术、新工艺,如高炉综合长寿技术、软水密闭循环冷却系统、炉顶均排压煤气回收技术、热风炉板式换热器、全干法煤气除尘技术、煤气除尘灰密闭回收技术、炉前开堵口信息化、高炉煤气脱盐技术、高炉操作专家系统等,为实现高炉高效、低耗、长寿、环保创造了有利保障。

1 大修工程的主要内容

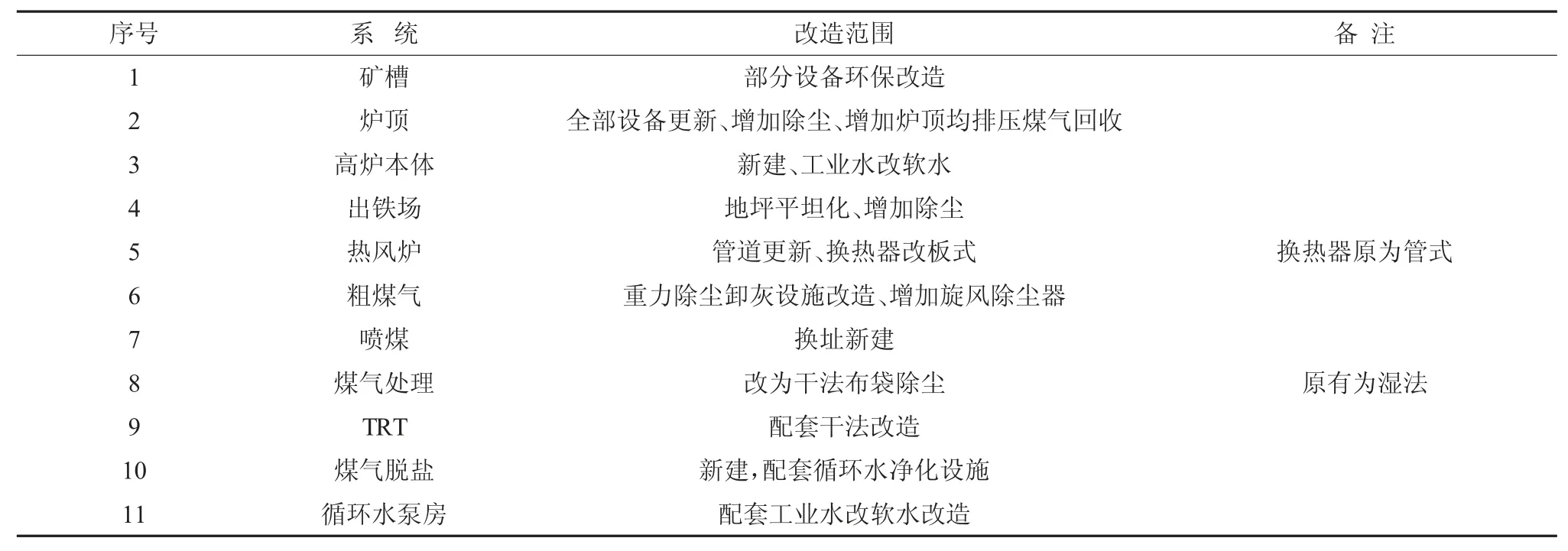

马钢1#2 500 m3大修设计主要包括炼铁工艺设施、燃气工艺设施、给排水设施、通风设施及部分建筑结构设施更新改造,具体内容见表1。高炉的主要设计技术经济指标见表2。

2 工程重点改造项目的技术特点

2.1 高炉长寿技术

2.1.1 高炉内型

匹配高炉原燃料条件的合理炉型是实现高炉顺行、稳定、长寿、高产、节能的基础之一。基于马钢三十几年的操作经验及现有炉料条件,马钢1#2 500 m3高炉三代内型设计有炉腹炉身角减小、炉缸直径扩大、死铁层增厚、高径比减小的趋势。设计炉腹度为75.17°,炉身角为82.08°,炉缸直径为11.4 m,高径比为2.23。

表1 高炉各系统改造内容

表2 马钢1#2 500 m3 高炉的主要设计技术经济指标

炉腹炉身角设计改进目的是:通过适当减少边缘煤气,达到提高炉料透气性、优化煤气分布,实现炉料与煤气间的高效反应。炉缸及死铁层的设计改进目的是:减少铁水流动对炉缸耐材的侵蚀,提高高炉寿命。

2.1.2 高炉内衬

从该高炉前两代炉役停炉后拆炉情况看,设计采用的陶瓷杯+炭砖的耐材配置可以满足15 年的设计寿命要求,其炉底炉缸耐材配置见图1。该高炉第三代内衬配置如下:

(1)炉底总的耐材设计厚度为2 500 mm。炉底耐材配置:一层陶瓷垫,为刚玉莫来石质,厚度500 mm;一层石墨砖,厚度400 mm;两层微孔炭砖,总厚度800 mm;两层超微孔炭砖,总厚度800 mm。

(2)炉缸处陶瓷杯壁为刚玉质,厚度300~600 mm;炉缸下部炭砖为超微孔炭砖,厚度700~1 000 mm;炉缸上部炭砖为微孔炭砖,厚度650~700 mm。

(3)炉腹、炉腰及炉身下部的铜冷却壁设氮化硅结合碳化硅镶砖,炉身下部铸铁冷却壁设氮化硅结合碳化硅镶砖。

(4)炉身上部铸铁冷却壁设磷酸盐粘土镶砖。所有镶砖厚度~100 mm。

图1 高炉炉缸炉底陶瓷杯结构示意

2.2 高炉冷却循环水系统

2.2.1 软水循环系统

本次设计软水采用密闭循环形式,炉体各区域设计参数见下表。

表3 炉体软水冷却设计参数

第一路软水供1~16 层冷却壁冷却,沿圆周分为4 个区,采用独立进、出口总管。每层冷区壁均设置压力检测接口、温度检测,以满足快速检漏和水温差检测的要求。另一路软水依次供:炉底冷却水管、双层冷却壁蛇形管道。二路软水回水汇合后进入回水总管。回水总管设置支路,经再次加压后供给热风炉各热风阀和高炉风口中套,实现利用余压达到节能的目的。

2.2.2 工业水循环系统

受利旧结构、工艺等影响,风口小套、第17 层冷却壁采用工业水开路循环系统。

据现场的实际条件,工业水排水槽标高高于循环水泵房冷却塔入口8.9 m。因此本次设计取消了热水池及其与冷却塔间的泵站,利用地理高差直接余压上塔,节省了泵组运行、维护费用。

以上设计布置管道形成了U 结构,不利于开路循环过程混入空气的排除。因此在管道合适的位置增加呼吸口和排气口,以保证排水顺畅。调试和投产后该套系统运行良好。

2.3 炉顶均排压煤气回收技术

炉顶配置串罐无料钟装料设施,称量料罐有效容积55 m3,设计压力0.3 MPa。炉顶排压系统设置了旋风除尘器和消音器,并设置紧急放散阀应对系统事故,炉顶均排压及煤气回收系统流程如图2 所示。系统配置DN500 煤气回收总管,用于回收称量料罐均排压过程中放散煤气。放散煤气经过炉顶设置的旋风除尘器后再进入布袋除尘器进一步净化,最终汇入净煤气管网。考虑到上料系统的作业率限制,设计均排压过程中回收煤气时间~5 s。称量料罐内剩余的少量煤气再经过旋风除尘器和消音器后放散。

投产后,在相同料批情况下,与改造前相比,增加炉顶装料作业总时间2~3%,可回收55%以上的放散煤气,同时生产现场无明显的放散噪音,实现良好的环保效应。从现场生产实践来看,布袋除尘器卸灰量几乎没有。在之后设计中可以考虑将回收煤气接入煤气脱盐塔中,取消布袋除尘器降低维护成本。

2.4 热风炉板式换热器

高炉热风炉预热器原先采用的是热管式预热器,由于热管在运行过程中容易积灰、腐蚀、失效,以及运行工况的波动等原因影响预热器的实际热效率,存在换热能力下降、换热效率不高、易损坏等缺点。特别到使用后期,换热管损坏、热能和机械能相互转化的媒介物质泄漏后,预热器换热能力下降较大,影响到高炉风温的提升,对高炉降低燃料比等带来较大的负面影响。

图2 炉顶均排压及煤气回收系统流程

采用板式换热器后,可避免管式换热器的缺点,提高换热的效率、提高热风炉高炉煤气和助燃风的温度,最终使高炉热风温度提高~20 ℃,降低焦比2 kg/(tHM)。表4 为板式换热器设计参数。

表4 板式换热器设计参数

2.5 煤气干法除尘技术

干法除尘设计箱体为14 个,含1 个灰仓,分2列布量。相较湿法除尘系统,干法除尘设备不需要供水系统和污泥处理设施,所以减少了工艺设备,节省了投资;而且无煤气洗涤水消耗及外排水量,每年节水超过13 万吨。不仅如此,干法除尘净煤气含尘量和湿度大大降低,煤气的物理显然显著提高,高炉TRT(高炉煤气余压透平发电装置)吨铁发电量大幅提升、耗电量显著降低。TRT 的发电水平从原先的31 kWh/(tHM)提升到45 kWh/(tHM)。

表5 煤气干法除尘设计参数

2.6 煤气除尘灰密闭回收技术

为配合密闭罐车实现煤气除尘灰无水、负压密闭回收,设计除尘灰散装机,以保证重力除尘、旋风除尘、煤气干法除尘卸灰口附近没有二次扬尘和加湿蒸汽,实现环保和节水的双重目的,年可节水量~1.5×104t/a。

2.7 炉前开堵口信息化

高炉炉前开、堵口操作环境恶劣,面临高温辐射和粉尘,对设备和操作人员有极大地影响。结合现场操作的经验,本次设计采用遥控、电气操作台、液压操作台三种并行控制方式,减少环境对操作人员的影响。

通过增加与液压管路压力检测结合的设备编码器,使炉前开堵口所用泥炮开口机的开口深度、设备的旋转角度、打泥量等参数实现信息化,为将来炉前开堵口操作的自动化提供了接口和数据支撑。设计中结合现场环境和设备电子元件的特点,与设备厂家共同确定采用气冷的方式保护设备电子元件和相关线缆,更好的满足生产需要。

2.8 高炉煤气脱盐技术

随着煤气干法布袋的技术成熟,越来越多的钢铁企业开始在高炉上使用煤气干法除尘系统实现高炉煤气除尘。然而,在煤气干法布袋产生节能减排效果的同时,也出现了高炉煤气管道腐蚀加快问题。其中氯离子和酸性冷凝水被认为是造成煤气管道腐蚀加快的主要因素。

本设计在净高炉煤气管道(送热风炉煤气管分支点后)并网前,新建1 套高炉净煤气除盐中和塔,出脱盐塔的净煤气冷凝水PH 值可达到7~8。另外,本次设计管道材质采用耐酸钢Q345NS,进一步提升煤气管网的安全性。表6 为煤气干法除尘设计参数。

表6 煤气干法除尘设计参数

2.9 高炉操作监测系统

随着自动化水平提高、专业分析软件成熟,同时业主方对人工效率提高、生产信息完善的要求,使得高炉设计智能化相关内容不断深化。

本次大修,炉体冷却设施设计1000 点热电偶。其中840 点热电偶用于冷却壁水温差检测,测量精度±0.05 ℃。同时配套200 个冷却水流量计,以达到监控高炉热状态,为智能化冶炼提供数据基础、为高炉操作提供参考。

炉底炉缸设置温度测温点450 个,匹配炉底炉缸耐火材料侵蚀模型,为高炉炉底炉缸安全提供预警。

3 结语

目前,马钢二铁1#2 500 m3高炉第三代炉役投产已经一年,高炉运行稳定、顺行,达到了预期设计目标。年均燃料比506 kg/(tHM)、富氧3%、风温1 200 ℃、顶压 210 kPa,年产铁水 232.67×104t、最高日产量7 000 t,各项经济指标优于设计目标。通过一年多的生产实践证明,此次高炉大修采用的多项新技术、新工艺起到了良好的成效,另外设计采取的工艺配置、节能技术比较合理,贴合生产实际。