COREX 铁水硫含量主要影响因素的统计解析

王来信,常 凤,赵国磊

(中冶华天工程技术有限公司,江苏210019)

0 引言

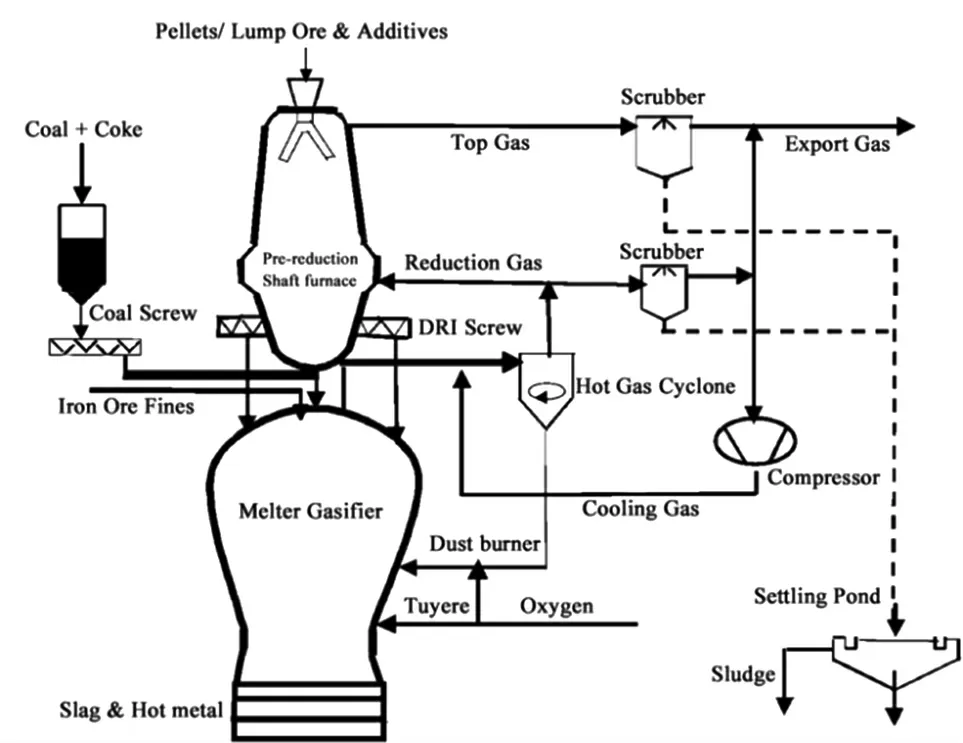

高炉作为传统炼铁工艺,因其生产高效,目前仍是最主要的铁水生产工艺。然而,日益增加的环境压力和优质炼焦煤资源的日益匮乏,不断驱使替代工艺的发展。其中,COREX 熔融还原炼铁工艺发展成为目前接受度最高的替代工艺,是首个使用非炼焦煤作为燃料并被工业验证的熔融还原炼铁工艺[1-2]。COREX 由两个反应器所组成:预还原竖炉和熔融气化炉,如图1 所示。原料(球团矿、块矿、焦炭、熔剂等)被持续加入到还原竖炉内,850 ℃左右的还原气通过环管加入到竖炉内,还原气与下降的炉料逆向上升到竖炉顶部,在此过程中对含铁炉料进行预还原,煤气从竖炉顶部排出时温度约300 ℃;预还原得到的直接还原铁(DRI)和经过部分焙烧熔剂通过螺旋给料器加入到熔融气化炉顶部,非炼焦煤加入到气化炉内,氧气通过风口鼓入炉内,燃烧燃料并产生还原气和热量[3-5]。尽管如此,COREX 工艺也存在一些缺点,如铁水硫含量相较于高炉更高,波动也更为严重。因而,有必要研究各工艺参数对铁水硫含量的影响。

本文,在分析COREX 炉内硫元素分布规律的基础上,提炼出可能的影响因素,并统计解析COREX-3000 的生产数据,以明确各工艺参数对铁水硫含量的影响规律。

1 影响铁水硫含量的因素分析

图1 COREX 工艺流程简图

本文采用SPSS 软件进行各工艺参数与铁水硫含量的相关分析和回归分析。Pearson 相关系数用于衡量相关程度的高低,取值范围为[-1,1],负值表示负相关关系[6-7]。为了处理各参数之间的相互作用,简化复杂影响,需要先进行数据筛选。数据筛选是基于生产经验、各参数之间的相互关系以及数据量等原则进行。表1 为各参数用于相关分析和回归分析的范围。同时,在进行相关分析的时候,会根据需要对数据进行进一步的筛选,因此不同变量的相关分析所用数据会有一定的差别。

表1 用于相关分析和回归分析的各参数范围

图2 为COREX 铁水硫含量的波动情况,共计230 组数据,硫含量最大值为0.152%,最小值为0.015%,可以看出波动较为严重。尽管如此,在经过严格的数据筛选后,仍然可以通过相关分析定性地掌握各工艺参数对铁水硫含量的影响。

图2 COREX 铁水硫含量波动情况

1.1 煤比的影响(以煤代焦)

煤作为COREX 的主要燃料来源,也是硫的主要来源,故此煤比将对铁水硫含量有较大的影响,如图3 所示。由可图3 以看出,在燃料比基本不变的条件下,随着煤比的升高,铁水硫含量有轻微下降趋势。即,以煤代焦会产生更多的煤气,而且所用的煤和焦炭含硫量分别为0.5%和0.8%,故此,煤比升高意味着硫输入减少,有助于降低铁水硫含量,但要注意保证一定的焦比,从而保障竖炉的透气性。

A 煤和B 煤为实际生产过程中所用的两种煤,前者为低硫煤,硫含量为0.4%,后者为高硫煤,硫含量为0.6%。由图4 可以看出,提高A 煤的比例有助于降低铁水硫含量,不仅因其自身硫含量低,而且硫主要是在气化炉拱顶分解进入煤气。

图3 煤比对铁水硫含量的影响

图4 A 煤配比对铁水硫含量的影响

1.2 渣比的影响

由燃料灰分和铁矿石脉石所产生的炉渣,在相同含铁炉料的情况下,渣比由燃料比所决定。图5所示为渣比对铁水硫含量的影响,可以看出,渣比的升高会导致硫含量的略微增加。原因是,燃料比的增加为炉内提供了一个更好的温度条件,但同时也增加了硫收入。此外,燃料比的增加会导致炉渣中酸性成分的增加,进而导致二元碱度的降低,此外,硫容量 CS 也会随之降低,见式(1)[8-9]。在炉渣脱硫能力降低,而渣比升高的条件下,脱除的总硫量可能维持在一定水平。

图5 渣比对铁水硫含量的影响

1.3 铁水温度的影响

温度条件对于脱硫反应的热力学和动力学条件至关重要,脱硫反应和脱硫率的计算如式(2)、(3)所示。

式中,A 为反应界面积,M 为铁水质量,LS为渣铁间硫分配比,km和ks分别为硫元素在铁水和炉渣中的质量传输系数。

脱硫反应为吸热反应,因此温度的升高有利于脱硫反应的进行。从动力学角度分析,温度升高会改善炉渣的流动性,提高氧和硫的传质速率,同样促进脱硫反应的进行。温度与铁水硫含量的关系如图6 所示。

1.4 熔炼率的影响

图6 铁水温度对铁水硫含量的影响

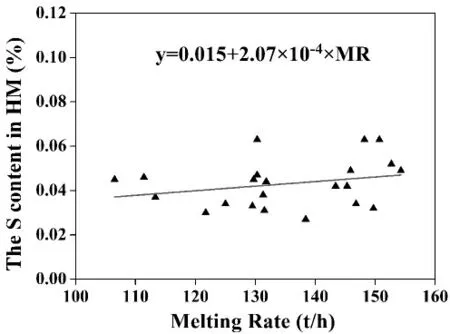

图7 所示为熔炼率对铁水硫含量的影响。熔炼率表示的是COREX 的生产效率,在某种程度上,也代表着气化炉内热铁水的滴落速率。铁水上漂浮着一层厚厚的炉渣,铁滴穿过渣层发生脱硫反应,这也是脱硫反应最为激烈的地方。铁水滴落穿过渣层的速度越快,炉渣和铁水之间的接触时间越短,从而使得脱硫反应削弱。换句话说,随着熔炼率的增加,COREX 铁水硫含量增加。

图7 熔炼率对铁水硫含量的影响

1.5 炉渣二元碱度R2 和MgO/Al2O3 的影响

图8 所示为铁水硫含量与二元碱度R2的关系。作为衡量炉渣脱硫能力的一个重要参数,硫容量受温度和炉渣碱度的影响[10]。当温度恒定时,炉渣脱硫能力随着炉渣碱度的增加而升高,同时可改善炉渣的流动性,促进脱硫反应的进行。

图8 炉渣碱度对铁水硫含量的影响

由图9 可以看出,炉渣MgO/Al2O3越高,铁水硫含量越低。与二元碱度相似,炉渣MgO/Al2O3的升高意味着更多的碱性氧化物或很少的酸性氧化物,从而改善炉渣的流动性,促进脱硫反应的进行。

图9 炉渣MgO/Al2O3 对铁水硫含量的影响

1.6 煤气利用率的影响

由熔融气化炉内燃料燃烧产生的还原气,通过围管送入竖炉内,并上升穿过炉料到达竖炉炉顶,排出时温度约250 ℃~300 ℃。在这一过程中,含铁炉料被还原气还原成具有一定金属化率的海绵铁。煤气利用率的计算如式(4)所示[11],受煤气成分、还原反应温度、矿石的特性等影响。

图10 为URG 与铁水硫含量的关系。在金属化率一定的条件下,煤气利用率升高,则还原所需煤气量降低,可以通过降低煤比减少产生的煤气量。而由前文可知,铁水硫含量会随着煤比的降低而升高,因此竖炉内煤气利用率的升高会引起铁水硫含量的增加。

图10 煤气利用率对铁水硫含量的影响

1.7 吨矿顶煤气消耗量的影响

由图11 可以看出,吨矿顶煤气消耗量(TGC)的升高会导致铁水硫含量的降低。TGC 的升高直接加速气固界面的还原气的更新,从而促进竖炉内铁矿石还原。然而,当气体流量超过一定值时,还原气利用率会降低,这一界限值对于CO 和H2分别为800 Nm3/t 和 1 000 Nm3/t[11]。本文中,TGC 值基本全超过1 000 Nm3/t,因此TGC 的增加导致煤气利用率URG的降低。根据前文铁水硫含量与煤气利用率的关系可知,TGC 的升高将有利于铁水硫含量的降低。

图11 吨矿顶煤气消耗量对铁水硫含量的影响

1.8 金属化率的影响

在气化炉内,煤的燃烧反应是炉内的主要热源,同时生成竖炉还原所需的还原煤气。金属化率是用于评价竖炉内铁矿石的还原程度,可根据式(5)进行计算。

式中,ωFe为还原后铁矿石中Fe 的质量分数分别为原始铁矿石中 Fe2O3、Fe3O4和FeO 的质量分数。

海绵铁金属化率(Met)和铁水硫含量的关系如图12 所示。预还原竖炉内的海绵铁金属化率越高,气化炉内所需要的还原剂和燃料就越少[12]。此外,金属化率是影响煤比的主要因素[13]。换句话说,随着海绵铁金属化率的升高,COREX 煤比降低,从而使铁水硫含量升高。

1.9 煤气氧化度的影响

还原煤气氧化度(OD)和还原势一样是用于评价煤气的还原能力,可依式(6)进行计算。

式中,VCO2、VH2O、VCO和 VH2分别为送入竖炉内的还原气中 CO2、H2O、CO 和 H2的体积分数。

图12 海绵铁金属化率对铁水硫含量的影响

图13 表明随着煤气氧化度的增加,铁水硫含量略微下降。煤气氧化度的增加意味着气化炉内燃料的燃烧更加充分,也为渣铁的融化以及竖炉内原料的还原提供更多的热量。一方面,煤气氧化度的增加意味着产生所需热量的燃料量降低;另一方面,随着煤气氧化度的增加,达到一定金属化率所需的还原气体量增加,因此需要更多的热量。而根据生产经验,金属化率对燃料比的影响要远比气体氧化度的影响大得多。因此,随着还原煤气氧化度的增加,铁水中硫含量最终呈降低趋势[13]。

图13 还原煤气氧化度对铁水硫含量的影响

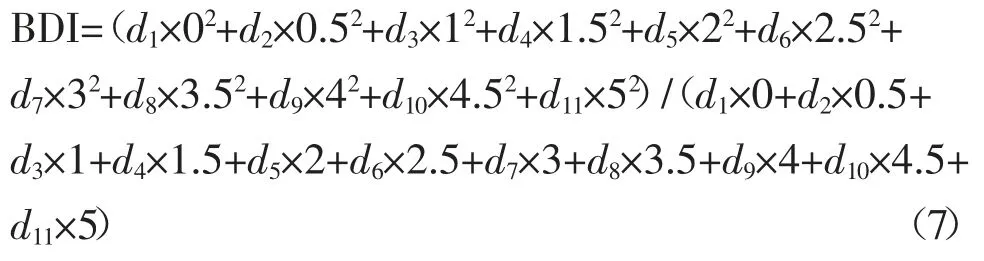

1.10 煤布料指数的影响

炉料的布料模式可以由布料指数(BDI)来衡量,根据式(7)进行计算,包括煤布料指数(CDI)和直接还原铁布料指数(DDI)。式(7)表明,随着BDI的增加,炉料趋向边缘布置,因为边缘5 m 环处的权重系数要大于中心0 m 环处的权重系数。

式 中 ,d1、d2、d3、d4、d5、d6、d7、d8、d9、d10、d11分 别 为 0、0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5 和 5 m 环处煤或直接还原铁(DRI)的料层厚度。

图14 所示为煤布料指数CDI 对铁水硫含量的影响。尽管COREX 熔融气化炉的生产工艺与高炉下部相似,但彼此仍有所不同。一方面,由于块煤加入拱顶后快速升温至1 050 ℃左右,块煤破碎称为小块煤,从而恶化了炉料的透气性;另一方面,COREX 工艺的纯氧鼓风使得风口回旋区较浅,炉缸气体量也较少。这两个方面使得熔融气化炉内偏向于边缘发展,而这对于DRI 的进一步还原是不利的。

图14 煤布料指数对铁水硫含量的影响

随着CDI 的增加,煤被逐渐分布到边缘区域,其分解和燃烧将会更加充足,炉缸的热量条件也会更佳,而热量条件的改善对于脱硫反应的热力学和动力学条件均有利。故此,CDI 的增加将有利于铁水硫含量的降低。

1.11 直接还原铁布料指数的影响

由于COREX 气化炉内的气体流量偏向于边缘发展,直接还原铁(DRI)布料指数(DDI)的增加将有利于脱硫反应的进行。由图15 可以看出,气化炉拱顶区域,DRI 中残留的FeO 将被更加快速和更加充分地还原,这使得软熔层更窄,位置更高,从而吸收相对较少的含硫化合物,下部脱硫反应空间也更大。因此,DDI 的增加将有利于铁水硫含量的降低。

图15 DRI 布料指数对铁水硫含量的影响

2 基于相关性分析的铁水硫含量预测

在进行回归分析之前,先使用SPSS 软件进行主成分分析(PCA),主成分分析的结果如表2 所示,从中选择了7 个主成分,分别为:煤气利用率(URG)、煤布料指数(CDI)、熔炼率(MR)、铁水温度(T)、炉渣二元碱度(R2)、渣比(SR)和炉渣 MgO/Al2O3(M/A)。随后,基于此得到了COREX 铁水硫含量的预测模型,如式(8)所示,为生产过程中的控制提供了精确、可靠的信息。

式中,SR 为渣比(kg/t),T 为铁水温度(℃),MR 为熔炼率(t/h)、R2为炉渣二元碱度,M/A 为炉渣 MgO/Al2O3,URG 为煤气利用率(%),CDI 为煤布料指数。

为了更好地理解回归分析结果,标准化系数(β值)按照绝对值大小的顺序列于表3 中,绝对值越大,其对铁水硫含量的影响越大。因此,要降低铁水硫含量,应当优先调整炉渣碱度R2、铁水温度T 和煤布料指数(CDI)。

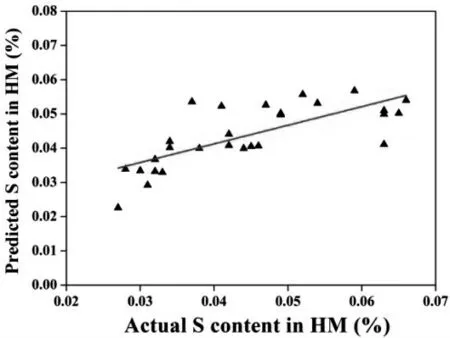

为验证该模型,将回归模型的计算结果与实际生产一个月的数据进行对比。由图16 可以看出,预测所得硫含量与实际值吻合良好,说明回归模型可用于预测和控制COREX 工艺的铁水硫含量。

表2 主成分分析的系数矩阵

表3 各参数的标准化回归系数

图16 铁水硫含量预测值与实际值的比较

3 结论

本文分析了COREX 炉内硫的分布和转移行为,并由此得到可能影响铁水硫含量的一些工艺参数。在此基础上,分析了各参数与铁水硫含量的关系,得到了一个可用于预测COREX 铁水硫含量的多元线性回归模型。主要结论如下:

(1)由于COREX 工艺的燃料比高,且炉渣的脱硫能力相对较弱,故此COREX 铁水硫含量要比高炉高得多。

(2)燃料灰分和海绵铁DRI 中的硫以COS、SO2的形式分解出,或在风口区域还原成S2(特别是高硫煤),随后混入还原气中上升。在上升过程中,含硫气体将被下部熔融气化炉和上部竖炉中的炉料部分吸收。

(3)根据相关分析和回归分析的结果,与铁水硫含量呈负相关关系的参数有:煤比、铁水温度、炉渣二元碱度R2、炉渣MgO/Al2O3和DRI 布料指数。相反地,渣比、熔炼率和还原煤气利用率与铁水硫含量为正相关关系。

(4)本文得到了一个经过验证的多元线性回归模型,可用于预测和调控COREX 工艺的铁水硫含量。