热轧镶套支承辊的研究与应用

何彦杰 ,王庆军 ,孙熙钊

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

0 引言

目前板带轧机支承辊一般采用整体合金钢锻造技术生产,由于工艺复杂,生产周期长,制作成本较高。对于钢厂来说,轧辊实际有效使用量大概占整个轧辊重量15%~25%,其余75%~85%都成了废品不能使用,造成极大浪费。

一些钢厂为重复利用报废的支承辊而进行了辊身修复尝试,其方法有两种:堆焊法和镶套法。堆焊法是用自动堆焊机在报废的辊身上堆焊出工作层,由于堆焊修复工艺不稳定,堆焊的辊面不像锻钢那样组织均匀、致密,且有堆焊缺陷(气孔、夹碴等)存在,使用中经常出现裂纹、剥落等问题;镶套法是将淬火后的锻钢辊套与加工去除掉外层的报废轧辊装配在一起再次使用,由于需制作辊套、再加工、淬火、装配等工艺较为复杂,钢厂很难独立研究和实施,使用效果并不理想,所以实际使用很少[1]。

中钢邢机作为全球最大轧辊制造商对镶套支承辊进行了深入研究与应用,通过对过盈热装、键联接、胶粘等不同结合方式对比研究,认为热装镶套支承辊在加工难度、结合强度、可靠性、制造成本方面优势明显,是镶套支承辊的主要发展方向。

1 热装镶套支承辊的结构及特点

热装镶套支承辊需要满足轧辊的使用要求,装配到轧机上必须和整体轧辊一样实现各项装配功能, 轧制过程中辊套与辊轴不能发生相互滑动、窜动、辊套开裂事故。热装镶套支承辊由辊轴和辊套按一定的配合结构热装组合而成,达到轴向和圆周方向的固定。其中主要由装配压紧力来保证辊套和辊轴配合表面的有效结合,防止相互移动。与其它装配方法相比,采用过盈装配的镶套支承辊,其辊套内孔不必加工键槽或螺纹等定位和锁紧结构,从而大大降低了热处理之后的加工难度,制造工艺简单,因此具有更大的优势[2]。

2 热装镶套支承辊设计

热装镶套支承辊由于是通过过盈热装配来实现的,需要严格控制辊套和辊轴的装配应力。影响装配后应力分布的主要因素包括配合尺寸、过盈量、配合面摩擦系数以及轧制条件等多方面,其中最重要的是配合结构形式、辊套厚度、过盈量的设计,配合面加工精度和装配工艺也影响着装配质量和使用的成败[3]。

2.1 热装镶套支承辊装配结构设计

2.1.1 配合结构形式

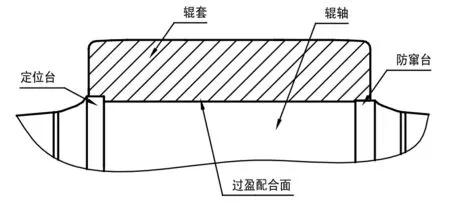

热装镶套支承辊结构见图1,包括中间部位的过盈配合面和两端的定位台、防窜台。定位台在装配时保证辊套的装配位置正确;防窜台是支承辊在使用过程中防止辊套出现意外窜动。定位台直径与主配合面直径落差一般控制在10~40 mm;防窜台与主配合面直径差控制在1~2 mm 内,过小起不到防窜功能,过大则会使辊套预热温度过高,超过辊套淬硬层的退火温度,降低辊套的硬度和使用性能。

图1 镶套支承辊的装配结构示意图

2.1.2 减小端部装配应力结构

有限元模拟结果表明,装配应力沿装配面的轴向分布呈现不均匀性,中部基本呈现平直分布,变化不大,而从距端面一定距离(因不同辊套厚度、过盈量大小而不同)开始,越靠近边部应力值越大,见图2。因此两端的定位台和防窜台处辊套与辊轴间应为间隙配合,能减小辊套端部的应力集中。

图2 装配应力轴向分布图

2.1.3 辊套厚度设计

辊套厚度设计其实就是配合直径的确定,除满足基本的工作层厚度要求外,主要受轧辊的装配关系、辊套残余应力状况限制,另外装配应力和轧制应力的大小也影响辊套厚度的确定,因此辊套厚度的设计需多方面综合考虑。

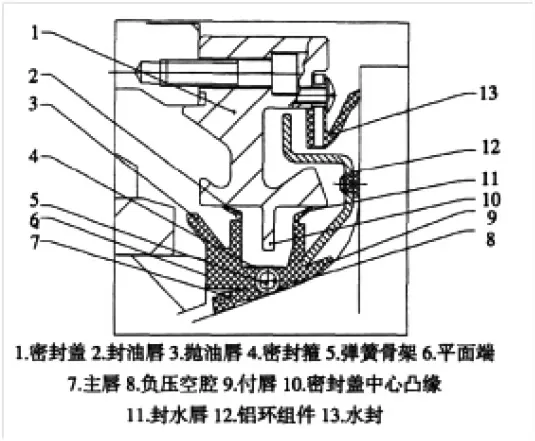

首先,要满足轧辊与轴承座间的装配关系要求,特别是轴承密封要求。一般的热轧支承辊轴承采用DF 密封,见图3。配合直径应避开水封、铝环组件、主唇、副唇、负压空腔等与轧辊接触的部位。冷轧支承辊辊身端面与轴承间装有推力环,配合直径选择考虑因素较少,可选范围也较大。

图3 DF 密封装置结构图

其次还要考虑辊套的残余应力状况,应有足够的内层厚度。辊套的工作层经过淬火处理,外圆为压应力,内层为拉应力,内层越厚内孔表面残余拉应力就越小。

从有限元模拟结果看,辊套外圆表面装配应力、轧制力对配合表面影响、辊套疲劳寿命等方面均表明辊套越厚越好。

但从辊轴方面考虑,辊套越厚则辊轴越细,辊轴在圆弧部位的轧制应力就越大,抗弯能力越弱,断辊风险就越高。

综合各方面要求,热装镶套支承辊配合直径最小不超过根部上圆弧为宜。

2.2 热装镶套支承辊装配过盈量确定

为减小辊套端部的装配应力集中现象,配合面的过盈量需设计为两种:主配合面恒过盈量和边部变过盈量。

2.2.1 主配合面恒过盈量的确定

对于工作辊传动的镶套支承辊,配合过盈量应满足两条要求:配合产生的摩擦阻力能克服支承辊轴承的摩擦力矩和支承辊加减速惯性力矩,并且在规定超负荷情况下辊套与辊轴间不能发生相互滑动;过盈装配应力不能超过辊套材料的许用强度,否则就会导致在装配过程中和使用时辊套开裂而报废。配合过盈量计算方法和步骤如下。

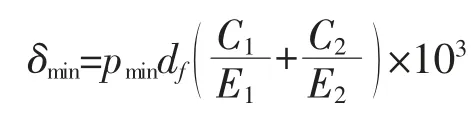

(1)确定配合最小过盈量。计算公式为

式中:δmin为配合最小过盈量,μm;

pmin为传递最小扭矩所需配合面间的径向压力,MPa;

df为配合公称直径,mm;

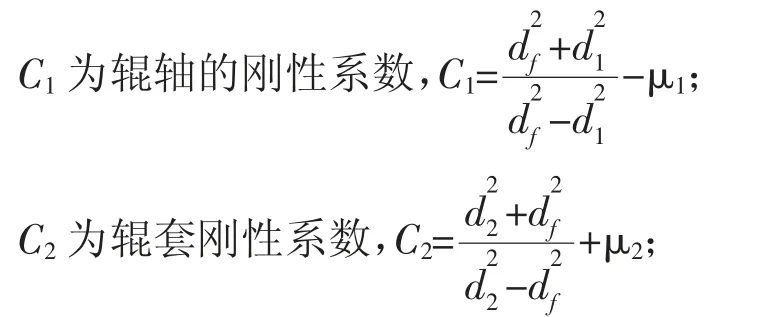

E1、E2分别为辊轴、辊套材料的弹性模量,MPa;

d1、d2分别为辊轴的内径和辊套的外径,mm;

μ1、μ2分别为辊轴、辊套材料的泊松比。

(2)确定配合最大有效过盈量。计算公式为

式中:δmax为配合最大过盈量,μm;

pfimax为辊套允许的最大结合压力pfimax和辊轴允许最大结合压力pfimax中的较小者,其计算公式分别为 pfamax=aσsa,pfimax=cσsi。

(3)确定配合基本过盈量

通过上述计算所得的过盈量可选范围较大,一般基本过盈量取最小过盈量δmin与最大过盈量δmax之和的二分之一。但确定最终过盈量时还要考虑辊套的残余应力、轧制应力、装配过程和轧制过程温度变化所产生的热应力和随着使用过程辊身外径变化所引起的装配应力变化等多种因素而进行调整。

2.2.2 边部配合变过盈量

为了消除装配应力在装配面边部出现的应力集中现象,将辊套内孔或辊轴外圆的边部区域加工成圆滑过渡的锥面,通过逐渐变小的过盈量来减小或消除辊套边部区域的装配应力尖峰。同时这种设计对于减小辊套内孔的装配后轴向拉应力有好处。

3 热装镶套支承辊的加工及装配工艺

3.1 热装镶套支承辊的加工

由于热装镶套支承辊配合直径较大,一般均在φ900~φ1 400 mm,长度在 1 200~2 500 mm,其表面加工精度对于配合质量影响较大,所以应力求提高辊套内孔的加工精度为宜,这样装配后辊套应力会均匀一致,保证辊套的使用寿命。但由于辊套内孔加工属于大型尺寸、高精度加工,加工精度要求越高,对加工设备精度要求越高、加工时间越长,导致加工时间和成本成倍增加。对于辊套内孔一般要求表面粗糙度控制在Ra0.4~0.8,圆柱度控制在0.05 mm 以内。内孔表面不能有裂纹、凹坑、凸起、尖锐的沟槽等加工缺陷,否则装配后和使用中这些缺陷区域会应力集中,造成辊套开裂。

3.2 热装镶套支承辊的装配

支承辊属于大型轧辊,镶套支承辊适合采用加热辊套的方法装配。选择热装法时,着重要考虑两个方面的问题:一是辊套加热后应能消除其配合的过盈量并出现一定的间隙,以确保加热后能够按设计要求装配到一起;二是要考虑辊套加热的温度应不足以引起淬硬层金相组织发生变化,否则会影响到装配后的辊套机械性能和使用效果。为了保证装配顺利,防止加热和装配过程开裂,保证生产安全主要根据辊套材质、规格、装配过盈量制定相应的预热温度和加热曲线。

3.2.1 预热温度的确定

确定辊套的预热温度应按热装最小间隙和防窜台与配合直径落差之和来计算,计算公式如下热装温度的确定原则是在保证安装成功的基础上选择最低的加热温度。

式中:t 为加热后的温度(装配温度),℃;

t0为加热前的环境温度,℃;

△为辊轴防窜台直径最大值与辊套内孔直径最小值之差,mm;

δ0为加热后孔与轴防窜台的间隙量,通常可取1~2 mm;

α 为材料的线性膨胀系数,锻钢材料为11×10-6;

d 为配合面直径,mm。[4]

3.2.2 预热冷却过程要平稳、均匀

辊套预热时外圆和内孔要同时升温,且保证受热均匀。外圆升温过快可能导致辊套受热不均匀产生过大的热应力而开裂。辊套本身工作层经过淬火处理,处于压应力状态,而内层则处于拉应力状态,外层升温快,会导致内层拉应力极速增大。

装配后的辊套冷却过程也非常重要,辊套因散热条件好降温较快,而辊轴则是先升值温再降温,且散热条件差,降温过程缓慢。如果不采取措施就会出现过程中的实际配合过盈量大大超过设计过盈量的现象,从而造成辊套因装配应力过大而开裂,所以装配后应采取充分的保温措施进行缓慢冷却,直到辊套和辊轴温度都降至环境温度。

3.3 辊套的更换

辊套使用到报废直径后,根据磨损程度,辊轴可以利用2~3 次,从而降低支承辊使用成本。重复使用前要对辊轴与辊套配合面进行检查,检查是否有损伤,必要时需减小配合直径装配。

重复使用辊轴前需将旧辊套从辊轴上拆下,方法有感应或火焰快速加热、气割、车削等方法。

4 热装镶套支承辊的应用效果分析

4.1 应用工艺效果分析

辊套外层的组织状态与整体锻钢支承辊相同,可以达到相同的轧制效果和使用寿命。辊轴辊肩直径落差比整体支承辊减小,应力集中系数降低,抗断辊事故能力明显提高。

以某钢厂辊身直径φ960 mm 镶套支承辊实际使用效果为例,单次下机磨削量平均为0.5 mm/次,毫米轧制量在2 000~3 000 条/mm,与整体锻钢支承辊磨削量差别不大。表1 是数年内两种支承辊断辊情况统计,可以看出镶套支承辊抗断辊事故能力比整体支承辊高得多。

表1 镶套支承辊与整体支承辊断辊情况

4.2 应用经济效果分析

镶套支承辊由于辊套和辊轴采用不同性能要求的材质,综合制造成本每吨降低2 000~2 500 元,比整体锻钢支承辊生产成本降低15~20%。对于钢厂镶套修复1 次则会降低轧辊采购费用50~60%。

5 结语

通过对支承辊辊身修复方法和修复工艺的对比分析,确定采用热装镶套工艺修复支承辊是经济可行的。目前中钢邢机已掌握了热装镶套支承辊生产、制造、修复核心技术,为多家用户生产了数十支不同规格的热装镶套支承辊,达到并超过了整体锻钢支承辊使用效果。由于辊套和辊轴采用不同性能要求的材质,以及镶套支承辊的结构特征,使镶套支承辊综合制造成本降低,吨钢辊耗下降,为企业带来可观的经济效益。