基于多产化工品的重油原料烃类结构导向研究

蔡新恒,魏晓丽,梁家林,刘颖荣,王 威

(中国石化石油化工科学研究院,北京 100083)

石油加工的主要产品为燃料和化工品,近年来,随着燃油经济性的提高、替代燃料及电动汽车的迅猛发展,石油的非燃料利用越来越成为其新增需求的主要来源[1-2]。预计未来10年全球运输燃料需求量复合年均增长率低于1%,而对于丙烯和对二甲苯等化工品的需求增长率约5%,另据国际能源署(IEA)预测,到2030年化工原料占世界石油需求增长的比例将超过30%,到2050年接近50%,由此可见,石油需求重心和增长驱动力将由燃料转向化工,未来对石油最大化生产化工品甚至是原油直接生产化工品的技术需求将成为必然趋势[3-5]。

目前,对于石油加工向化工型转变,蒸汽裂解和催化裂解仍是不可替代的技术。由于我国自产和进口的原油资源均较重以及轻烃和石脑油资源短缺的国情,催化裂解技术以其原料重质、产品中丙烯比例高等优点而被作为炼化转型的桥梁[6]。已有研究表明,原料的性质和组成对催化裂解的化工品收率具有至关重要的影响,例如,石蜡基减压蜡油催化裂解的丙烯收率可超过24%,乙烯、丙烯和丁烯总收率超过40%[3],但对于中间基、环烷基蜡油尤其渣油原料,直接采用催化裂解工艺较难实现多产化工品目标。然而,当前的客观形势是随着原油资源的不断开采利用,近年来石蜡基原油的供应逐年减少,中间基和环烷基原油的供应比例越来越大。目前我国原油对外依存度已达70%,且进口原油以中间基原油为主,势必会对以多产化工品为目标的化工转型带来严重挑战。在此背景下,中国石化石油化工科学研究院(简称石科院)基于定向加氢处理与催化裂解组合开发的化工型集成技术可较大幅度提高中间基重油的低碳烯烃和BTX(苯、甲苯、二甲苯)收率,其中,重油原料的加氢方向和深度控制是实现加氢和催化裂解耦合从而低耗高效地多产化工品的关键之一。基于此,本课题运用分子水平表征结合反应化学研究考察多产化工品(主要针对丙烯和BTX)的优势烃类与前躯物结构以及组成结构在加氢过程中的变化,以期为重油改质多产化工品技术及相关轻质化利用技术提供参考。

1 实 验

1.1 原料及试剂

大庆减压蜡油、胜利减压蜡油、辽河减压蜡油等及其催化裂解系列产物,青岛蜡油、扬子蜡油、西太渣油及其系列加氢产物,沙轻常渣(常渣指常压渣油,下同)、沙中常渣、沙重常渣、科威特减渣(减渣指减压渣油,下同)及伊重减渣,均由石科院提供。采用文献[7]的固相萃取法对蜡油进行分离,采用文献[8]的四组分法对渣油进行分离。

正己烷、二氯甲烷、无水乙醇,均为分析纯,购于国药集团化学试剂有限公司;细孔硅胶,100~200目,购于青岛海洋化工厂;中性氧化铝,100~200目,购于国药集团化学试剂有限公司。

1.2 样品的分子水平表征

对重油(蜡油、渣油)及其饱和烃、芳烃、胶质和沥青质组分进行分子水平详细表征,如图1所示。采用GC-MS法[9-10]分析重油饱和烃、芳烃的烃类组成及正异构链烷烃组成,采用场电离飞行时间质谱法(GC-FI/FD TOFMS)[11]分析重油饱和烃、芳烃的烃类详细碳数分布,采用傅里叶变换离子回旋共振质谱法(FT-ICR MS)[12]分析重油及其芳烃、胶质和沥青质组分的详细分子水平组成。样品的其他常见物理化学性质分析均采用相应的标准方法进行。

图1 重油分子水平组成的分析流程

2 结果与讨论

2.1 典型重油性质组成特点

开发以重油为原料的多产化工品技术,首先要对重油的特点及生产化工品的潜力进行评估,以利于选择合适的基础工艺流程。不同重油的性质不同,生产化工品的潜力各不相同,石蜡基原料催化裂解产丙烯等化工品的效果较好,中间基、环烷基原料的效果相对较差。表1列出了几种典型中间基重油的主要性质和组成。由表1可知,随着原料变重,其氢含量逐渐降低,硫、氮杂原子和镍、钒重金属等含量升高,胶质、沥青质等极性重组分增加,焦炭前躯物含量升高,而易裂化组分减少。这些性质和组成均是限制中间基重油尤其是渣油直接作为催化裂解原料的不利因素,应通过溶剂脱沥青(溶脱)、加氢等前处理工艺改善其性质和组成后才有望达到多产化工品的目标。

表1 几种典型重油的主要性质和组成

以沙轻常渣为例,其烃族组成及4种多环芳烃的碳数分布如图2和图3所示。由图2可知,沙轻常渣中链烷烃质量分数仅为11.8%,而多环芳烃、胶质及沥青质等难裂化组分总质量分数约为50.4%。由图3可知,菲、芘、、苝等多环芳烃都含有容易裂化的烷基侧链,其烷基侧链有随芳环数增加而减短的趋势,类似地,胶质、沥青质分子实际上也含有一定比例的烷基侧链。综合来看,根据重油的性质组成特点,从增加原料可裂化组分、消除不利因素的角度而言,通过加氢实现多环芳烃、胶质及沥青质的芳环加氢饱和、杂原子脱除并尽可能使烷基侧链保留完整是中间基重油改善性质的总体方向。

图2 沙轻常渣的烃族组成a—链烷烃; b—一环~三环环烷烃; c—四环~六环环烷烃; d—单环芳烃; e—多环芳烃; f—胶质; g—沥青质

图3 沙轻常渣的4种多环芳烃的碳数分布 —菲; —芘; —; —苝

2.2 以多产化工品为目标的原料烃类结构导向研究

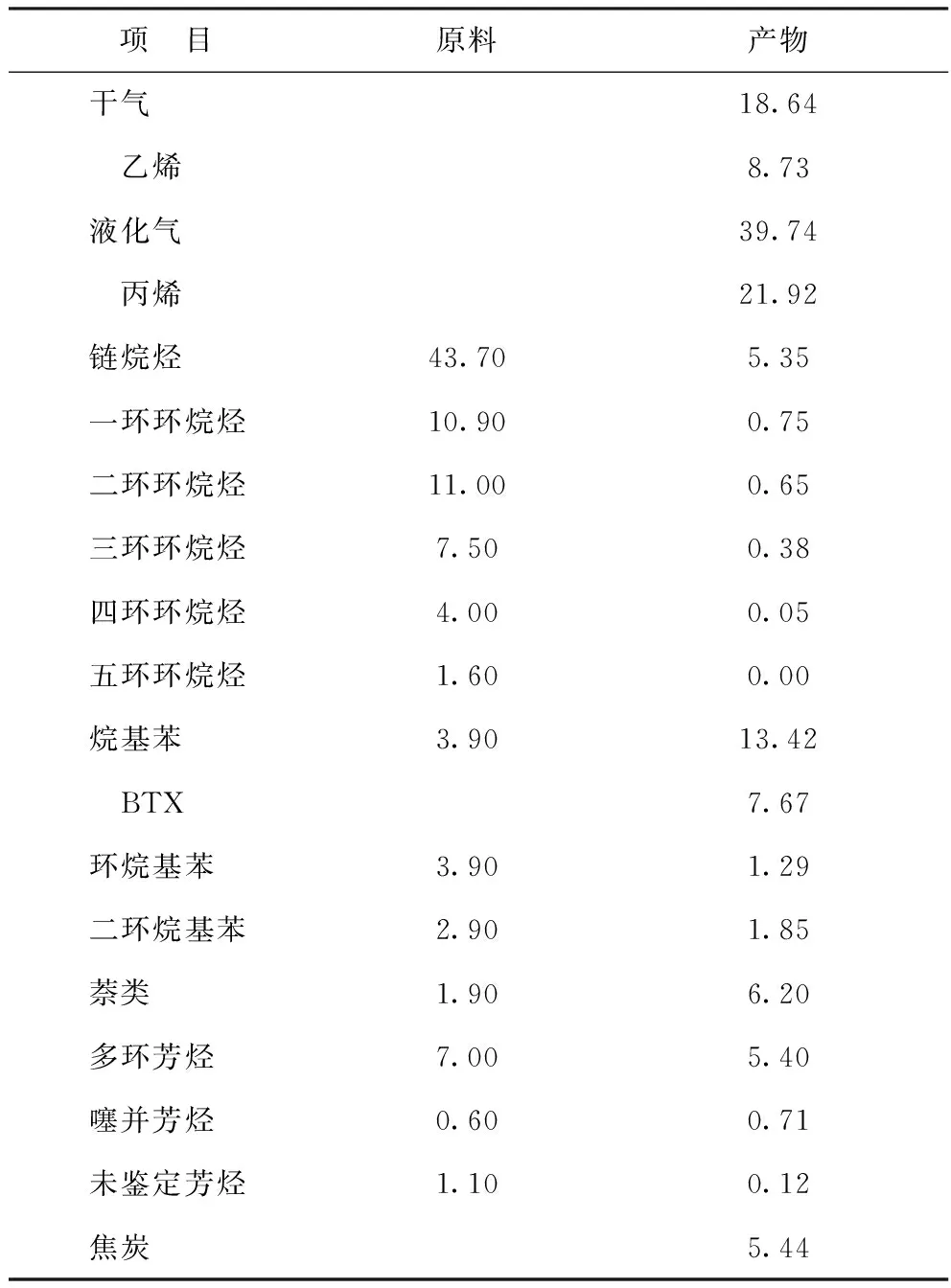

重油原料的加氢方向和程度控制是实现加氢和催化裂解耦合从而低耗高效地多产化工品的关键问题之一,重油原料的加氢方向和程度控制关系到加氢过程的氢耗、加氢-催化裂解组合过程的能耗以及加氢生成油(催化裂解原料)的收率、可裂化性及化工品收率。为此,以催化裂解的传统优质原料大庆蜡油作为参考先对具有多产化工品特性的原料组成及其反应性进行初步探讨。在以RMP-1为催化剂、反应温度为620 ℃、空速为4 h-1的反应条件下,大庆蜡油经催化裂解反应得到气体、汽油、柴油、重馏分油和焦炭等系列产物。表2是结合产物收率及分子水平表征得到的大庆减压蜡油催化裂解反应原料及产物的分子水平物料分布。由表2可知:大庆蜡油原料的化合物类型组成以链烷烃为主(且正构链烷烃占比超60%),还含有较多的环烷烃,而芳烃尤其是多环芳烃、含硫芳烃及极性物很少;大庆蜡油裂解产物中,由单程催化裂解生成的丙烯、乙烯、BTX质量分数分别为21.92%,8.73%,7.67%。由反应前后原料到产物的组成类型变化可知,链烷烃和环烷烃在催化裂解过程中主要通过深度裂化反应生成包括乙烯、丙烯等目标化工品在内的气体产物以及少部分通过脱氢、芳构化反应生成BTX产品和芳烃;苊类、芴类、菲类及更高环数多环芳烃、噻吩型含硫芳烃以及复杂极性物一方面通过烷基侧链的裂化反应生成小分子产物,但主要通过芳环的缩合反应生成焦炭;环烷基苯(四氢萘)和二环烷基苯(八氢菲)可能通过环烷环开环裂化反应生成BTX,也可能通过环烷环氢转移和脱氢反应生成萘等多环芳烃。根据对大庆蜡油原料组成及其催化裂解反应产物的分析可知,链烷烃和环烷烃是中间基重油改质的较优烃类结构。

表2 大庆减压蜡油催化裂解反应原料及产物的分子水平物料分布 w,%

基于重油分子水平组成、烃分子拓扑结构结合催化裂解反应化学基本规则构建了重油丙烯和BTX潜含量模型[13],可对模型分子或重油原料的理论丙烯潜含量和BTX潜含量进行测算,结合校正系数亦可对实际收率进行预测。表3和表4是运用上述模型计算所得的相同碳数(C30)的不同烃类结构(带有正构烷基侧链)的理论丙烯潜含量和BTX潜含量。由表3可知,作为重油馏程范围的代表性结构,C30的各类烃分子均具有生成丙烯的潜力。由表4可知,催化裂解条件下主要是环烷烃和单环芳烃具有生成BTX的潜力,由于重油馏程范围的原料烃分子基本上含有较高碳数的烷基侧链,因此其丙烯潜含量较高,而BTX潜含量相对较低。

表3 相同碳数(C30)的不同烃类结构的理论丙烯潜含量 w,%

表4 相同碳数(C30)的不同烃类结构的理论BTX潜含量 w,%

图4是烷基取代一环环烷烃的理论丙烯潜含量和BTX潜含量随烷基侧链碳数增加的变化趋势。由图4可以看出,在重油馏程范围,丙烯等低碳烯烃的潜含量一般高于BTX潜含量,且一定程度上丙烯潜含量随原料馏程增加而增大,而BTX潜含量则随之减小。从这个角度表明重油催化裂解多产化工品的方向应考虑丙烯等低碳烯烃最大化为主、同时兼产BTX为辅。由图4还可以看出,丙烯潜含量相对较高的烃类型为链烷烃、一环~四环环烷烃、烷基苯、环烷基苯和萘类,其中,对于环烷基苯(四氢萘)、二环烷基苯(八氢菲)和萘类而言,尽管其丙烯潜含量较高,但在实际条件下这几类烃结构的目标产物选择性更易受到分子筛类型、反应温度、剂油比等复杂因素的影响[14-16]。

图4 烷基取代一环环烷烃的理论丙烯潜含量和BTX潜含量随烷基侧链碳数的变化趋势对比■—丙烯潜含量; ●—BTX潜含量

图5是四氢萘开环和脱氢的几种基元反应的反应能垒[17-18]。由图5可以看出,由氢质子直接进攻四氢萘而引发的开环裂化反应或脱氢反应,其反应能垒均明显高于由正碳离子引发的负氢离子转移反应的能垒,表明在富含链烷烃和长烷基侧链的重油体系中,在催化裂解条件下,四氢萘等结构易与反应中生成的正碳离子或烯烃通过氢转移反应生成萘等多环芳烃,进而影响四氢萘开环裂化生成低碳烯烃和BTX的选择性,并且会对体系中二次裂解原料(汽油馏分)[19]和烯烃的生成造成不利影响。综合以上分析认为,以多产化工品为目标的优势原料烃类结构为链烷烃、一环~四环环烷烃及烷基苯,因此,对于以多产化工品为目标的中间基渣油的加氢处理/改质,值得关注的方向为稠环芳烃超深度加氢饱和并适度裂化。

图5 四氢萘开环和脱氢的几种基元反应的反应能垒

2.3 劣质渣油的组成结构在深度加氢过程中的变化

以多产化工品的优势烃类结构为导向,石科院开发了与催化裂解技术耦合的渣油加氢技术,可克服中间基渣油硫、氮、重金属等杂原子含量高以及稠环芳烃、胶质、沥青质等难裂化重组分多的不利影响,将劣质中间基渣油定向加氢转化为具有较大化工品潜收率的重质原料。表5是西太渣油深度加氢前后烃族组成的变化。由表5可以看出,西太渣油在加氢过程中实现了多环芳烃、噻吩型含硫芳烃、胶质、沥青质的深度加氢饱和,定向转化为链烷烃和环烷烃尤其是一环~三环环烷烃等可多产化工品的优势烃类结构。

表5 渣油深度加氢前后烃族组成变化 w,%

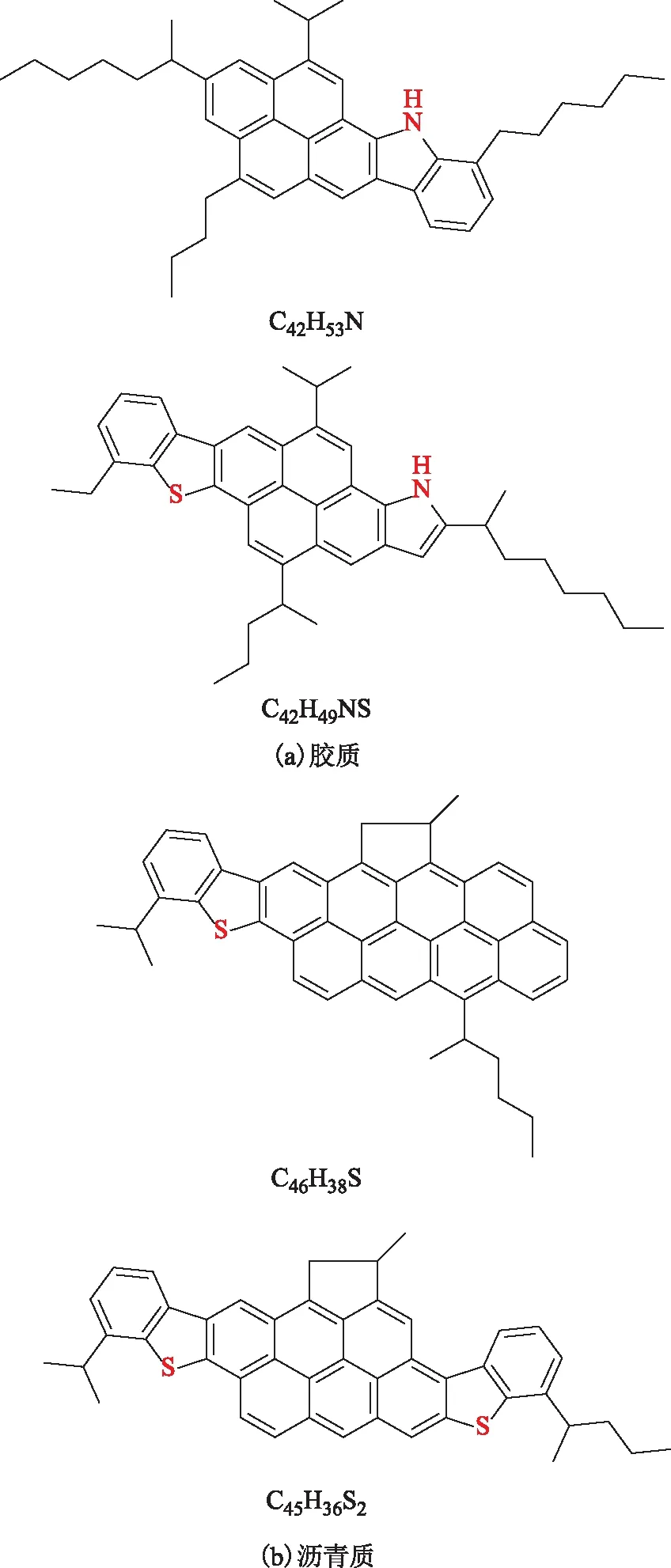

图6是常压渣油中胶质和沥青质组分的代表性分子结构。由图6可以看出,常压渣油加氢过程实现了硫、氮杂环并稠环芳烃结构的超深度加氢转化,进一步表明该技术具有较好的原料适应性,能用来灵活加工劣质渣油资源。

图6 常压渣油中胶质和沥青质的代表性分子结构

图7是常压渣油及其加氢渣油中烷基苯系列的碳数分布。由图7可以看出,常压渣油加氢前后碳数分布范围变化较小,表明在对多环芳核加氢饱和的同时,烷基侧链结构得到较好的保留,而这对催化裂解多产丙烯等化工品大为有利。基于上述以烃类结构为导向的渣油深度加氢与高选择性催化裂解耦合,加氢渣油催化裂解小试的丙烯收率可达17.5%以上,低碳烯烃和BTX总收率约40%以上,从而较好地实现了劣质中间基渣油多产化工品目标。

图7 常压渣油及其加氢渣油中烷基苯系列的碳数分布 —常压渣油; —加氢渣油

图8是加氢重油中多环芳烃(含四氢萘和八氢菲)的含量与烷基苯含量的关联。由图8可以看出,无论是加氢蜡油还是加氢渣油,其残存的多环芳烃含量均与烷基苯含量有很好的正相关关系。烷基苯对于多产丙烯和BTX化工品目标来说是具有优势的前躯物结构,多环芳烃、胶质和沥青质无疑是不利结构,而环烷基苯和二环烷基苯是否能助产化工品要取决于催化裂解过程的反应控制。因此,未来通过蒸馏切割或溶剂分离将烷基苯或单环芳烃与重油中多环芳烃、胶质和沥青质分开,通过分级加氢调控有望进一步实现以相对较低的氢耗达到更高的化工品潜收率目标。

图8 加氢重油中多环芳烃(含四氢萘和八氢菲)含量与烷基苯含量的关联●—加氢蜡油; ■—加氢渣油

3 结 论

(1)中间基劣质渣油中硫、氮、重金属等杂原子含量高,稠环芳烃、胶质、沥青质等难裂化重组分多,对多产化工品利用途径带来不利影响和挑战,需通过加氢等前处理工艺进行改质。

(2)基于重油分子水平组成、烃分子结构结合催化裂解反应化学研究,提出多产化工品的优势原料烃类组成结构为链烷烃、一环~四环环烷烃及烷基苯,此为渣油加氢与催化裂解耦合的重要结合点,中间基渣油加氢处理/改质的方向为稠环芳烃超深度加氢饱和并适度裂化。

(3)从分子水平表征中间基渣油加氢前后烃组成结构变化的结果表明,石科院以烃类结构为导向,经加氢过程实现了多环芳烃、噻吩型含硫芳烃、胶质、沥青质的深度加氢饱和,定向转化为链烷烃和环烷烃尤其是一环~三环环烷烃等可多产化工品的优势烃类结构,进而与高选择性催化裂解技术耦合可实现劣质中间基渣油多产低碳烯烃和BTX等化工品的目标。