基于非结构嵌套网格技术的低空大动压级间分离数值模拟

袁 亚,李 冬,马友林,陈 皓,王 亮

(中国运载火箭技术研究院,北京,100076)

0 引 言

多级飞行器低空高速条件下的级间分离存在分离动压高、前后体流场复杂、流场非定常效明显等显著特点。工程上一般利用采用定常的气动参数作为插值表,采用弹道、分离等数学仿真对分离过程进行模拟,分析评估分离安全性。该方法可对大量的危险工况进行模拟,但该过程是将分离过程简化为定常过程,无法考虑实时分离过程部件运动的非定常效应和多体运动的气动干扰,且对分离过程预示不够清晰、直观。

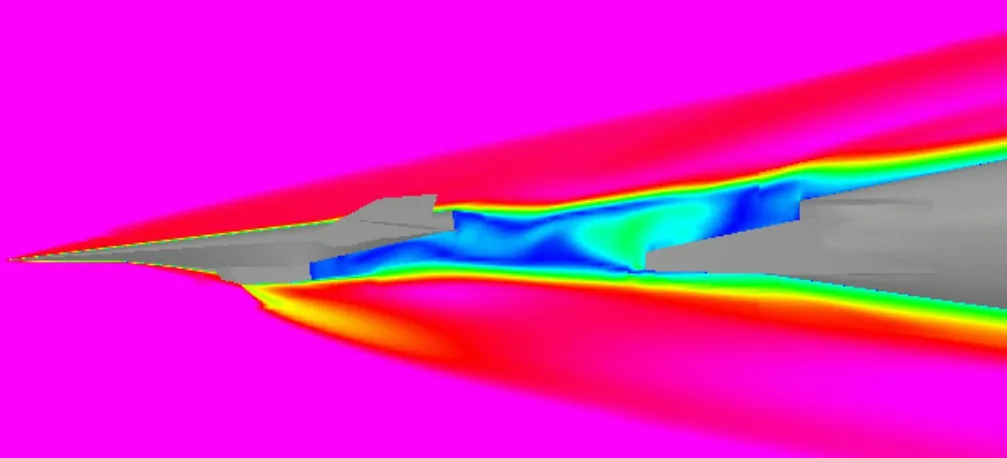

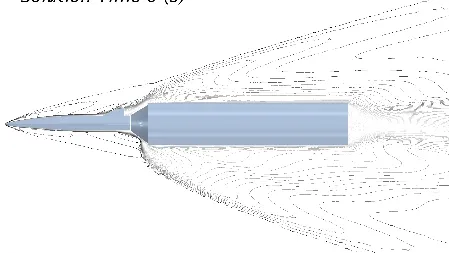

近年来,随着网格变形重构技术、嵌套网格技术等计算流体力学数值模拟方法的发展,对高速动态的级间分离运动进行实时的数值仿真和分析已具备条件。Peter 和Buning 等人在X-43A 项目级间分离研究中,使用结构嵌套网格技术对流场和6DOF 耦合计算,分析了分离力、飞行器舵偏规律对子级轨迹的影响,给出了CFD 计算的实时分离轨迹和依靠定常气动力计算的弹道轨迹的差异,证明了CFD 计算在分离专业的重要性[1,2],X-43A 级间分离数值模拟见图1。

图1 X-43A 级间分离数值模拟Fig.1 Numerical Simulation of Stage Separataion of X-43A

Li 等人采用德国宇航中心的TAU-Code 动态非结构重叠网格技术数值模拟了两级火箭的级间热分离过程,获得了后体和上面级的俯仰、滚转、偏航特性[3]。Chan 等人在研究载人飞船逃逸分离时采用动态结构嵌套网格技术计算了飞船在固体火箭推力、重力、控制力作用下的分离过程,具有较高的工程应用价值[4]。

针对低空大动压条件下的级间分离过程,本文采用计算流体力学方法中的嵌套网格技术,对低空大动压级间分离前后体的流场和运动特性进行模拟,为飞行器的级间分离总体方案设计和安全性评估提供支撑。

1 数值模拟

1.1 N-S 方程及离散方法

公式(1)给出了N-S 控制方程:

式中 W为守恒变量;cF 为对流通量矢量;vF 为粘性通量矢量;Q为源项;Ω 为控制体积,N-S方程离散、求解方法和过程较可参考相关文献[5~8],本文不再赘述。

1.2 刚体运动方程

级间分离仿真中对前、后体运动进行建模,其运动方程如式(2)、式(3)所示。

式中 m为前、后体质量;F为作用在前后体上的气动力、分离作用力等合外力;V为前、后体的速度矢量;M为刚体的转动惯量张量;ω 为刚体运动的角速度矢量;N为刚体运动所受到的合力矩。

1.3 嵌套网格及求解技术

多体运动数值仿真的嵌套网格主要由背景网格及子嵌套网格组成,背景网格和子嵌套网格独立生生成后进行组装和拼接。计算过程中两套网格采用网格挖洞、宿主搜寻、网格装配等技术,实现背景网格和子网格的参数传递,详细的计算过程可参考文献[9]。

2 动态多面体网格嵌套技术验证

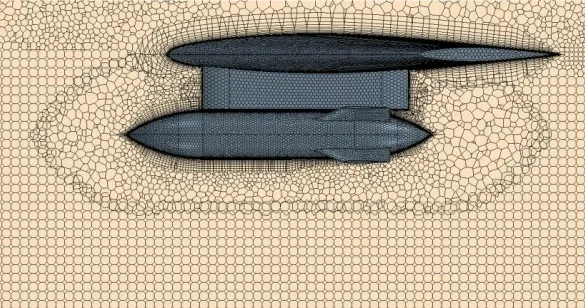

为验证本文数值模拟方法的正确性,选择具有丰富的风洞试验数据的机翼/挂架/带舵外挂物(Wing/Pylon/Finned-Store,WPFS)模型进行数值模拟方法的校核。数值模拟的条件为:Ma=0.95,H=8 km,攻角0°,其他参数设置可参见文献[10],该模型的网格如图2 所示。

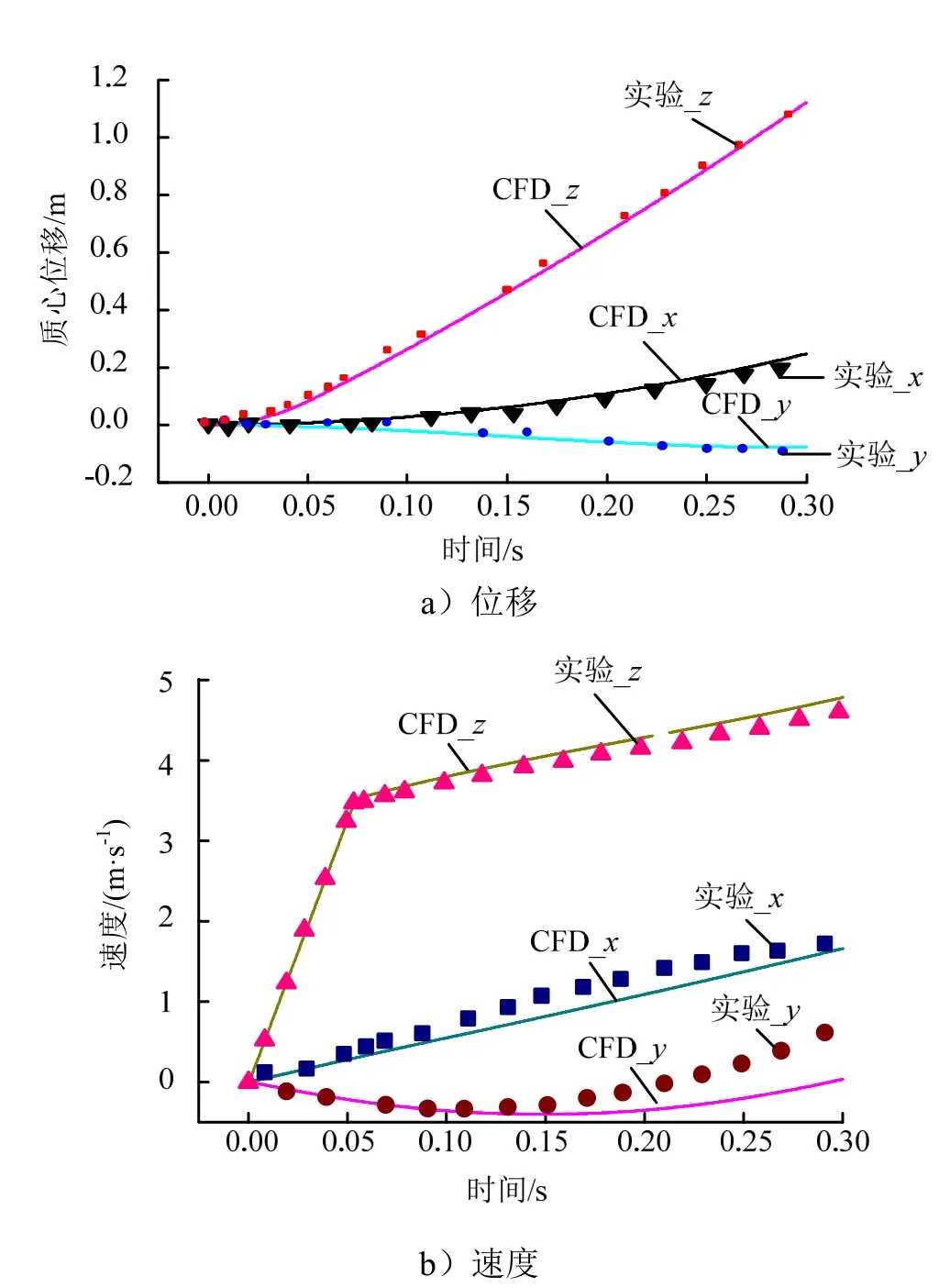

带舵外挂物质心位移、速度的风洞试验结果与数值模拟结果对比如图3 所示。

图2 WPFS 嵌套网格Fig.2 Overset Unstructured Grid of WPFS

结果表明,基于嵌套网格的数值模拟结果与风洞实验值变化趋势和数值大小较为一致,分离体的轨迹预示可指导工程设计,采用嵌套网格数值模拟技术对多体分离运动进行分析的方法是可信的。

图3 外挂物质心动态特性Fig.3 Dynamic Characteristics of Finned-Store

3 数值模拟机结果分析

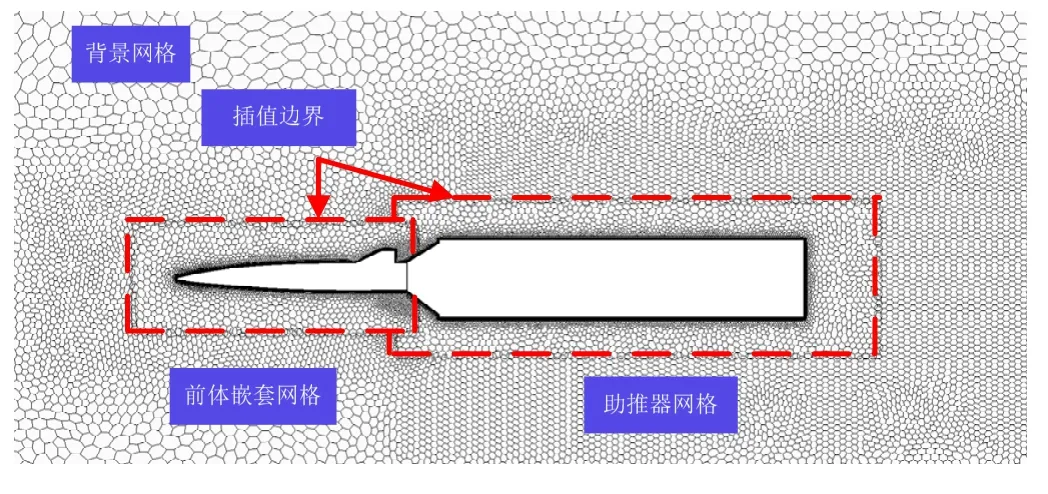

3.1 级间分离网格系统

本文开展的级间分离数值模拟的前、后体嵌套网格系统详见图4。由图4可知,采用背景网格、前体嵌套网格、后体嵌套模式,网格单元的总数量约为120万个。数值模拟的时间步长Δt设置为0.00005 s[11],其余相关参数详见表1。

图4 级间分离网格系统Fig.4 Stage Separation Grids

表1 级间分离条件Tab.1 Simulation Conditions of Stage Separation

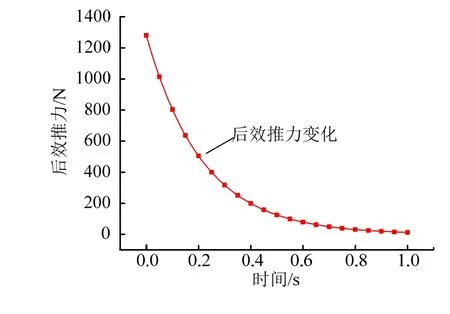

3.2 发动机后效推力设置

当飞行器轴向加速度小于飞行时序诸元装订值时,开始执行级间分离时序,此时分离过程的后体发动机存在一定的后效推力,图5 给出了本文算例中级间分离后发动机后效推力变化曲线。

图5 发动机后效推力曲线Fig.5 Engine After-effect Thrust Curve

3.3 级间分离数值模拟

3.3.1 初始流场特性分析

级间分离初始流场和受力大小如图6 和表2 所示。

图6 初始流场马赫数云图Fig.6 Mach Number in Initial Flow Field

表2 初始状态前后体受力情况Tab.2 The Force of Front and Rear Body in Initial Flow Field

复杂的异型级间段构形导致后体与高速来流形成多个压缩面,在后体前部形成复杂的激波,后体气动阻力较大;由于后体的前端外形的非对称性,其前端上下受力不均衡,导致后体在分离开始时刻抬头明显。

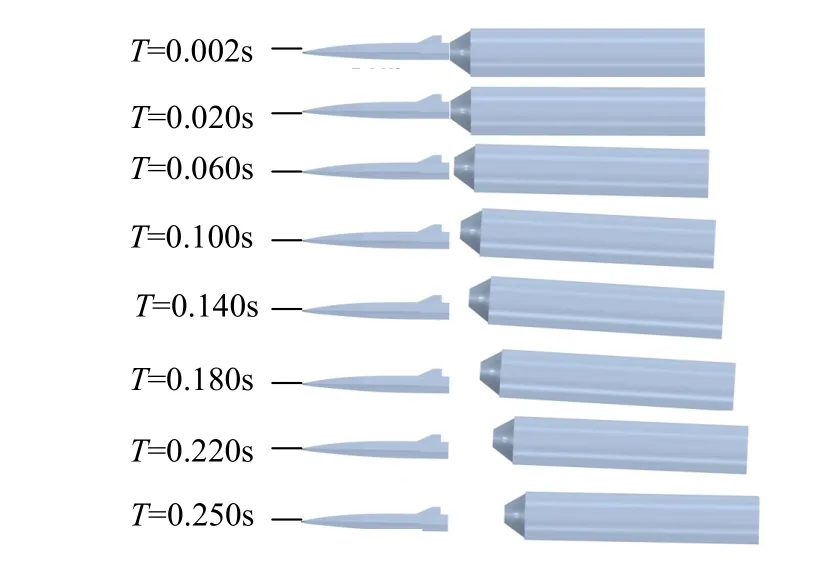

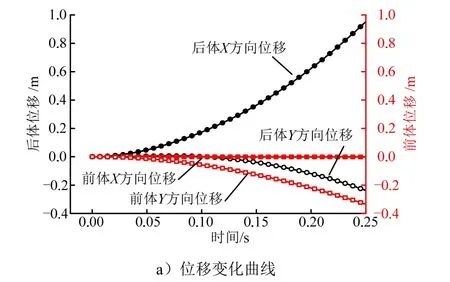

3.3.2 动态运动特性

图7 给出了前后体分离的运动轨迹图。由于前后体存在较大加速度差,后体在气动力的作用下安全分离,后体发动机的后效推力对分离过程影响较小,后体无前向运动,前后体在分离过程无碰撞和追撞危险。

图7 级间分离前、后体运动轨迹Fig.7 Trajectory of Stage Separation

图8 给出了前、后体分离过程质心的位移和速度曲线以及绕质心的角速度和角度曲线。

图8 级间分离前、后体运动轨迹及运动学参数曲线Fig.8 Kinematic Parameters of Stage Separation

续图8

由图8 可知,分离过程后体的气动阻力推动其快速分离,X 方向速度在分离结束时刻0.25 s 时已增加到7.21 m/s,X 方向位移增加到0.95 m。工程经验认为,前、后体安全分离的标准为分离距离与前体底部直径的比值至少大于2.5 倍,本文算例在分离末秒分离距离与前体底部直径之比达到3 倍,前后体已经安全分离。分离过程后体和前体在气动力作用下朝Y 负方向运动,仿真结束时后体与前体的Y负向的速度分别为2.83 m/s和2.53 m/s;分离过程后体抬头角度最大仅为3.7°,抬头运动未造成分离碰撞,但存在一定的风险[11]。

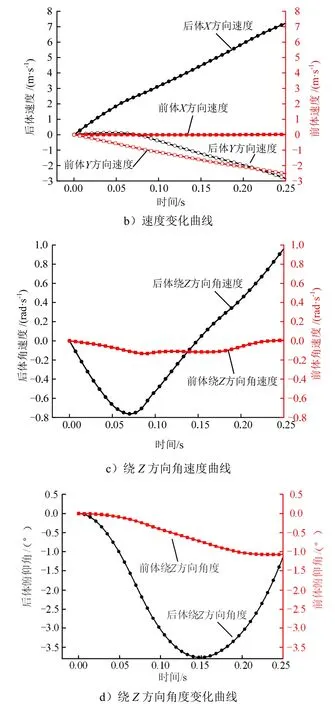

3.3.3 级间分离流场特性分析

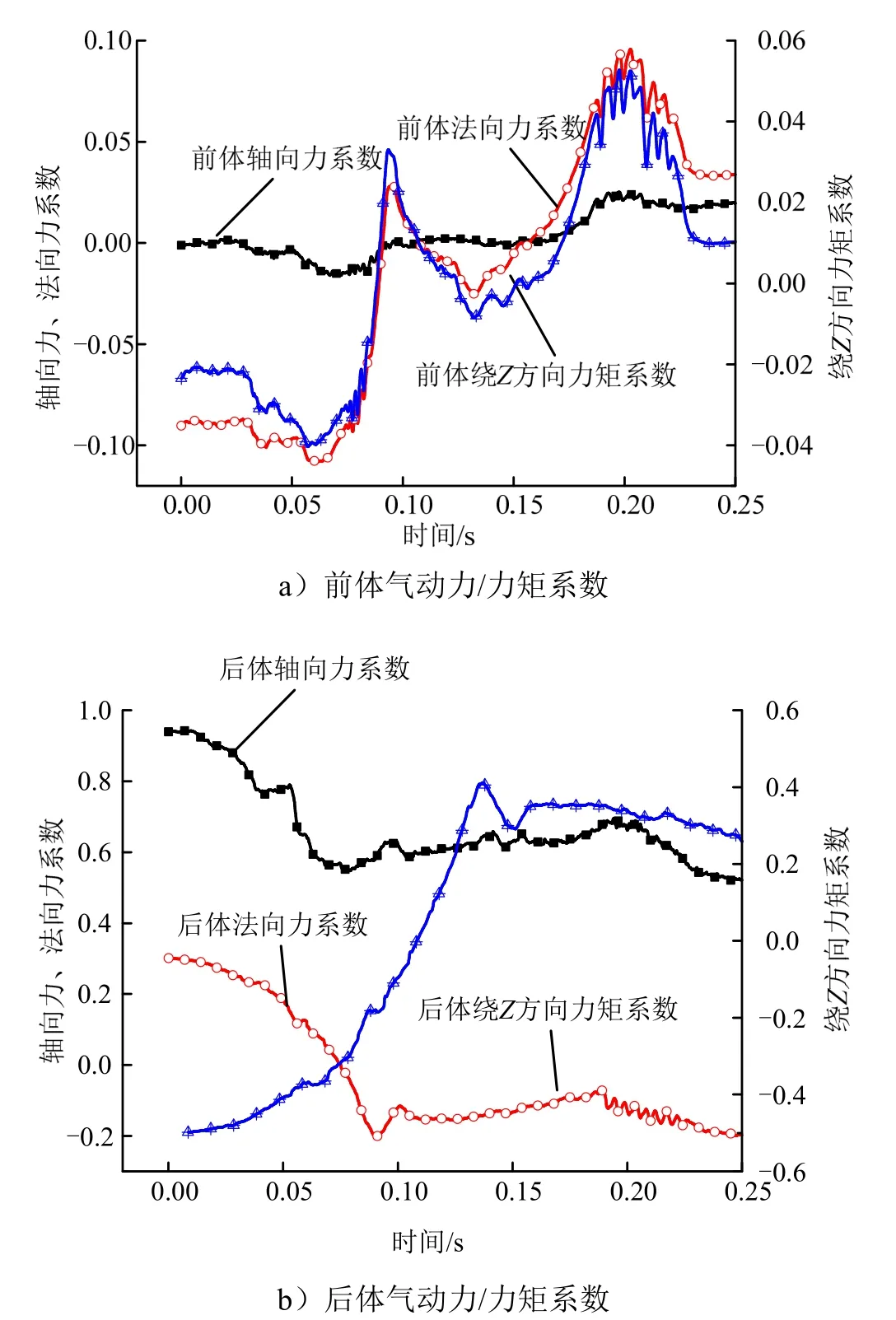

图9 给出了前体与后体的气动力及力矩系数随分离过程的变化曲线。分离开始后前体轴向力为负,且呈下降趋势,说明前、后体级间流场对前体产生正推力,利于前体的分离远离。相关文献指出[11~13],随着分离距离的加大,级间部分完全包裹在前体上下表面的剪切层之中,级间形成压强大、速度低的回流区,主要对前体产生较小的推力,这种“后体效应”已经在各种风洞试验中得到证实[14]。

图9 级间分离过程前后体气动力变化Fig.9 Aerodynamic of the Stage Separation

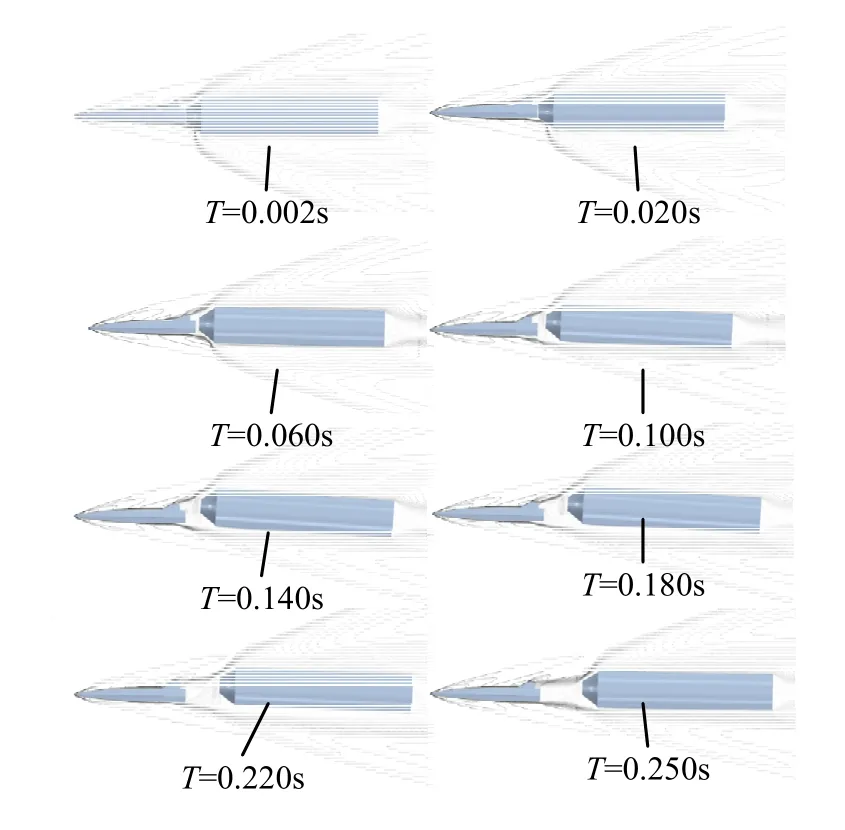

图10 给出了分离过程流场马赫数云图。分离过程中后体逐渐淹没于前体飞行器的尾流中,后体飞行器下部前端产生的强激波加速后体的抬头趋势,随着抬头角度增加,后体飞行器上部迎着来流,在上部也产生较大的强激波,该激波的作用力使后体飞行器有低头趋势,流场实时图表明,在该仿真工况下,后体长期处于前体尾流中。

图10 级间分离过程马赫数云图Fig.10 Mach Contour of the Separation Process

4 结 论

本文采用计算流体力学的动态嵌套网格技术对飞行器前后体的级间分离过程进行了数值模拟,模拟中考虑发动机后效作用、流体气动力、重力的综合作用,研究的主要内容和结论如下:

a)由于后体复杂的级间构型,其分离初始时刻气动阻力较大,单纯依靠后体的气动阻力即可实现两体安全分离;后体初始时刻及分离过程中存在抬头运动,在分离设计中需重点关注。

b)在一定分离距离内,级间低速回流区产生“后体效应”,可推动前体分离运动,有利于前、后体安全分离。

c)基于非结构动态嵌套网格技术模拟级间分离能够得到清晰、直观的分离轨迹和分离姿态,可对危险的工况进行校核,具有较高的工程应用价值。