气囊分离装置工作性能的影响规律仿真研究

王 帅,胡振兴,刘观日,赵崇斌,梁民族

(1. 北京宇航系统工程研究所,北京,100076;2. 国防科技大学文理学院,长沙,410073)

0 引 言

航天分离技术是航天飞行器设计技术中的一项关键技术,特别是在以运载火箭为代表的多级航天运输系统设计中,存在着助推器分离、级间分离、整流罩分离、星箭分离等诸多分离系统设计。作为航天飞行器上典型的单点失效系统之一,分离系统的性能直接关系到飞行任务的成败,是影响航天飞行器性能、安全性和可靠性的重要分系统,分离装置是该系统的核心部件。在众多的航天分离装置中,气囊分离装置将解锁机构与分离机构合二为一,完成承载、解锁与提供推力3 种功能。不产生烟雾和碎片,具有无污染和高可靠性的优点[1],是国外大型整流罩纵向平推分离的主流分离装置。

气囊分离装置在分离过程中涉及了大量的爆炸与冲击等非线性瞬态动力学问题。爆炸力学数学模型的核心是一组非线性偏微分方程,该方程只有在极其特殊的定解条件下方可用普通函数的形式将解表述出来,采用理论分析的方法难度很大,而试验研究一般离散严重,且结构瞬态响应的测量也存在较大难度。随着计算爆炸力学和计算机技术的发展,爆炸与冲击的数值仿真研究逐渐成为可能。目前,针对气囊充气膨胀过程的研究主要有3 种数学方法:a)基于热力学理论的控制体积方法(Control Volume,CV)或均匀压力方法(Uniform Pressure,UP);b)基于流体动力学理论的流固耦合方法;c)基于分子动力学理论的方法(Corpuscular Method,CPM)。其中,CV 或UP 方法对气囊展开初期模拟精度较差;CPM 方法用离散的粒子碰撞模拟压力,气体泄漏被夸大,且粒子数多取决于经验;流固耦合方法应用最广泛,更贴近物理实际,其重要代表是LS-DYNA 中基于CFD 理论的ALE 方法。针对气囊膨胀过程的研究主要集中在汽车领域,研究方向包括基于MADYMO 软件的气囊充气过程仿真[2]和静态起爆仿真[3]等;随着气囊在飞行器软着陆领域的应用,研究方向扩展至飞机水面降落用气囊及连接部位强度分析[4]、运载火箭子级垂直返回的缓冲[5]等;但很少涉及炸药索对气囊的作用。在火工品分离装置的研究方面,主要针对柔性导爆索分离装置的分离碎片分散安全性[6]和分离材料的断裂机理[7]、膨胀管分离装置的分离过程[8]和分离板构型影响[9]等,对气囊分离装置的研究鲜有报道。

本文利用非线性动力分析软件LS-DYNA,采用基于流体动力学理论的流固耦合算法和基于均匀压力的控制体积方法,对气囊式无污染分离装置的分离过程进行模拟,获得了炸药索装药量、铆钉失效应变、气囊初始缺陷等因素的影响规律。

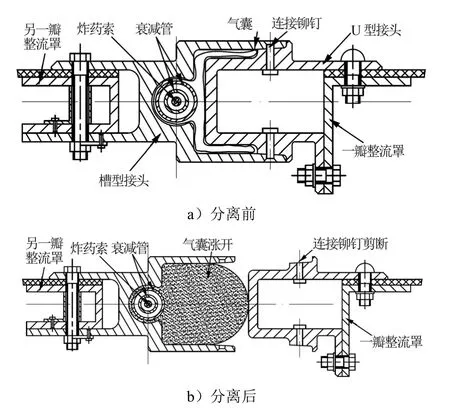

1 气囊分离装置组成

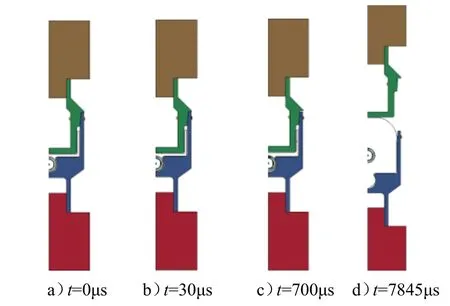

气囊式分离装置结构组成与工作原理如图1所示,主要由气囊、炸药索、衰减管、U型接头、槽型接头、连接铆钉等部分组成。分离前,气囊折叠在装置内部,依靠连接铆钉承受整流罩的载荷。炸药索放在内衰减管里面,内、外衰减管的壁上有许多排气孔。

分离时,起爆器将炸药索引爆,生成的高温、高压燃气经过内衰减管壁上的排气孔,减压降温后进入内外衰减管之间的间隙中,然后经过外衰减管壁上的排气孔,再一次减压降温后进入气囊,燃气使气囊膨胀,气囊产生的压力作用在U 型接头和槽型接头上,剪断连接铆钉,将两个对接接头推离开,实现两瓣罩的解锁、平推分离;气囊为密闭结构,炸药索燃烧产生的固体微粒和残余燃气集聚在气囊、衰减管内不溢出,避免污染整流罩内其他产品[1]。

图1 气囊分离装置结构组成与工作原理示意Fig.1 Structure Composition and Working Principle Diagram of the Air Bag Separation Device

2 有限元模型

2.1 有限元模型及网格剖分

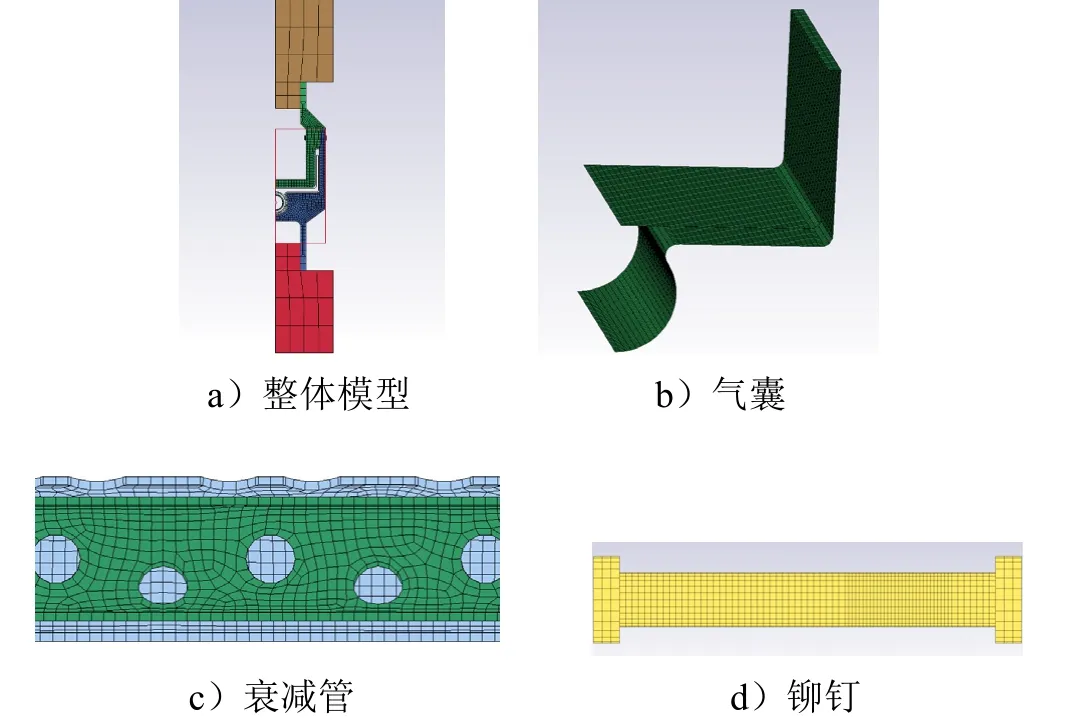

建立1/2 对称结构的三维有限元计算模型,如图2所示。

图2 气囊分离装置有限元模型Fig.2 Finite Element Model of Air Bag Separation Device

在对称面处设置对称边界条件,其余均为自由边界。有限元模型由炸药索、空气域、U 型接头、槽型接头、铆钉、上配重、下配重、外衰减管、内衰减管等部分组成。配重与U 型接头和槽型接头之间采用共节点连接。炸药索和空气域为Euler 网格,其他部件为Lagrange 网格,欧拉场的外侧边界为压力外流边界条件。Lagrange 网格的平均尺寸为1.5 mm,网格总数为53 166 个;Euler 网格的平均尺寸为1.2 mm,网格总数为142 330 个。气囊网格类型为壳单元SHELL163,其他部件网格类型为体单元SOLID164。U 型接头和槽型接头铆钉连接孔处进行网格细化。

气囊采用单面接触进行处理,气囊与U 型接头、槽型接头、衰减管的接触选用自动面面接触。

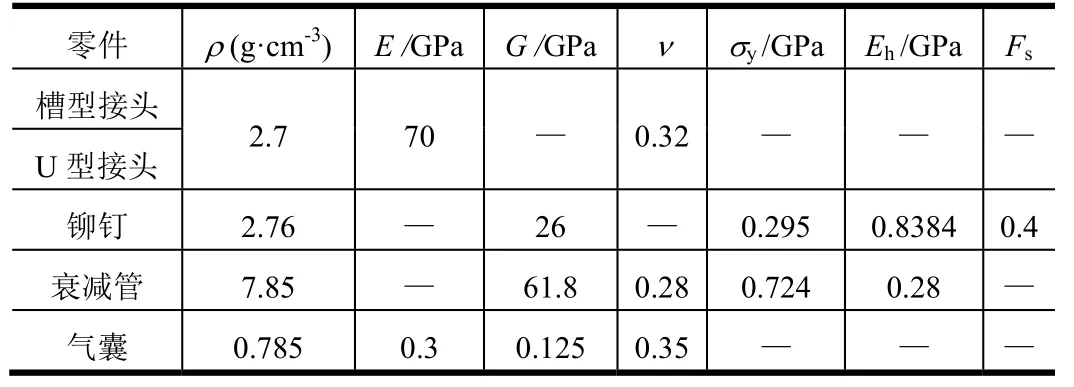

2.2 材料参数

槽型接头和 U 型接头均采用弹性模型(MAT_ELASTIC),铆钉材料为2A10 铝合金,铆钉和 衰 减 管 采 用 流 体 弹 塑 性 模 型(MAT_ELASTIC_PLASTIC_HYDRO_SPALL),气囊采用气囊和织物模型(MAT_FABRIC),上述材料参数如表1 所示。

表1 槽型接头、U 型接头、铆钉、衰减管和气囊的材料参数Tab.1 Mechanical Parameters of Groove Joint, U Shape Joint,Rivet, Attenuator Tube and Air Bag

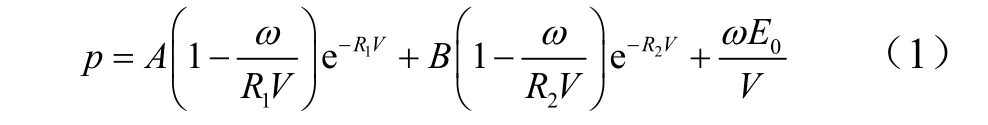

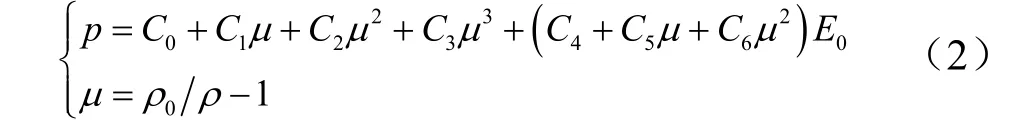

炸 药 索 采 用 高 能 炸 药 燃 烧 模 型(MAT_HIGH_EXPLOSIVE_BURN)和JWL 状态方程(EOS_JWL),爆轰压力描述成于相对体积和单位体积内能:

式中 p 为爆轰压力;V 为相对体积;E0为爆轰产物初始比内能;ω,A,B,R1,R2为材料常数。具体参数如表2 所示。

表2 炸药的状态方程参数Tab.2 State Equation Parameters of RDX

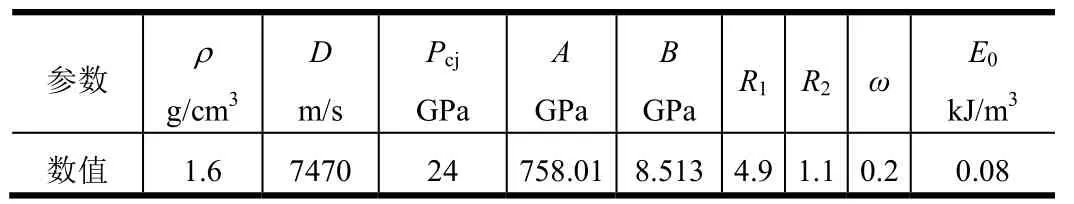

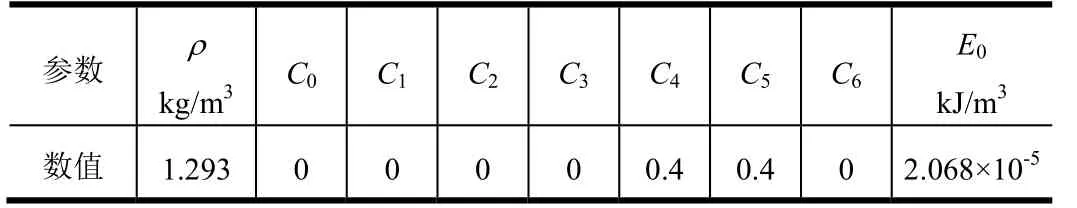

空气采用空物质材料模型(*MAT_NULL)和多项式状态方程(*EOS_LINEAR_POLYNOMIAL):

式中0ρ 为初始空气密度;ρ 为当前空气密度;E0为初始比内能;C1~C6为气体常数。具体参数如表3 所示。

表3 空气的状态方程参数Tab.3 State Equation Parameters of Air

3 数值计算

3.1 分离过程分析

为了分析气囊分离装置的分离过程,选取典型工况对分离过程进行仿真分析。炸药索药量为5.7 g/m,气囊直径100 mm,气囊厚度为1.3 mm。图3 显示了气囊分离装置工作过程的数值仿真结果。

图3 气囊分离装置工作过程示意Fig.3 Working Process Diagram of Air Bag Separation Device

气囊在分离过程中作用主要体现3 个阶段:a)在炸药索爆炸初期,气囊未完全展开,气囊主要起到容纳爆轰产物气体并对外传递产物气体压力,对U 型接头和槽型接头做功的作用,该阶段气囊表面法向承受高压高温气体的作用,理论上不存在切向力的作用;b)在气囊膨胀过程中U 型接头和槽型接头向相反方向移动,同时连接U 型接头和槽型接头的铆钉受到剪切作用,开始发生断裂;c)U 型接头和槽型接头在气囊作用下分离末期,气囊膨胀到自然状态下的最大横截面积状态之后,继续增大的压力将使气囊表面切向也承受拉力作用,若拉力大于气囊组成纤维织物或内衬橡胶的强度,则气囊将发生破坏。

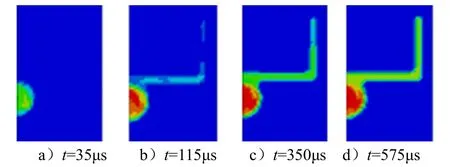

图4 给出了不同时刻气囊内的压力分布。炸药索引爆后,爆轰压力沿着衰减管内外管管口扩散,所到之处压力急剧升高,最终扩散到衰减管外的气囊中。115 μs 左右时压力已传播到气囊全部空间,随着气囊膨胀,槽型接头和U 型接头分别向下和向上运动,气囊体积增大,气囊内各处压力已逐渐平衡并不断下降,3500 μs 左右时,压力已下降到1 个标准大气压左右,气囊逐渐失去对外做功能力。

图4 爆轰压力的扩散过程Fig.4 Diffusion Process of Detonation Pressure

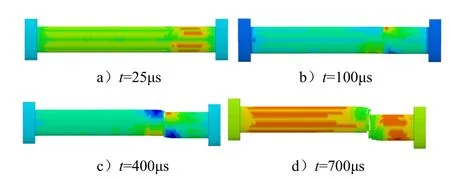

铆钉压力场分布如图5 所示。

图5 铆钉压力场分布计算结果Fig.5 Calculation Eesult fo Eivet Pressure Field Distribution

从图5 可见,25 μs 时铆钉上下接触面分别出现了应力集中。随着U 型接头和槽型接头分别向相反方向运动,上下压力区域更为集中。当铆钉的连接处发生塑性变形后,连接面左右压力正负相反、上下也相反。当铆钉连接处发生断裂后,应力集中区域释放,其他区域受力增加。分析发现铆钉破坏开始于400 μs 左右,铆钉完全断裂发生在700 μs 左右。

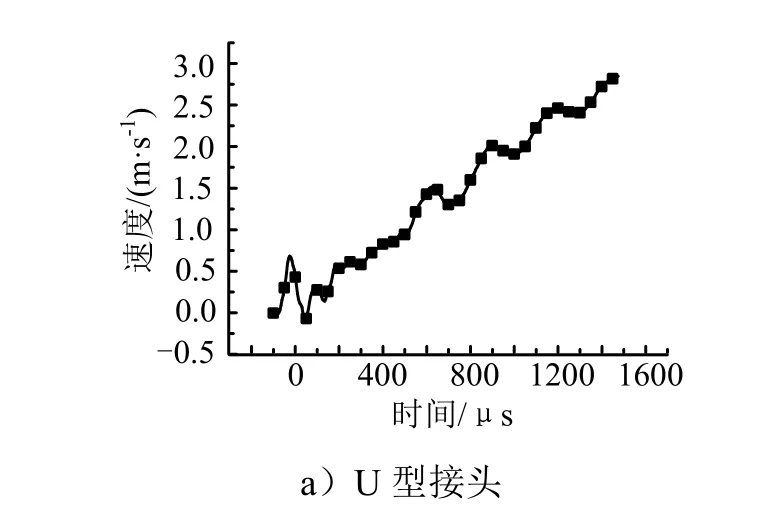

U 型接头和槽型接头分离速度时程曲线如图6 所示。

图6 U 型接头和槽型接头的速度时程曲线Fig.6 Velocity-time Curves of Groove Joint and U Shape Joint

由图6 可以看出,槽型接头运动过程比较稳定,但是U 型接头在分离过程中速度出现波动,这一现象出现的原因可能与结构刚度有关。

3.2 炸药装药量影响分析

对线密度装药量分别为5.7 g/m、6.8 g/m、7.2 g/m、7.6 g/m、8.7 g/m 5 种工况进行数值模拟。图7 给出了5 种药量下,U 型接头和槽型接头的速度时程曲线。

从图7 可以看出,随着装药量增加,分离速度逐渐加快。同时,随着药量增加,铆钉断裂时间提前,药量从5.7 g/m 增加到8.7 g/m,分离时间提前了将近200 μs。然而,炸药索装药量的增加同时增大了结构破坏的风险。

3.3 铆钉失效应变影响分析

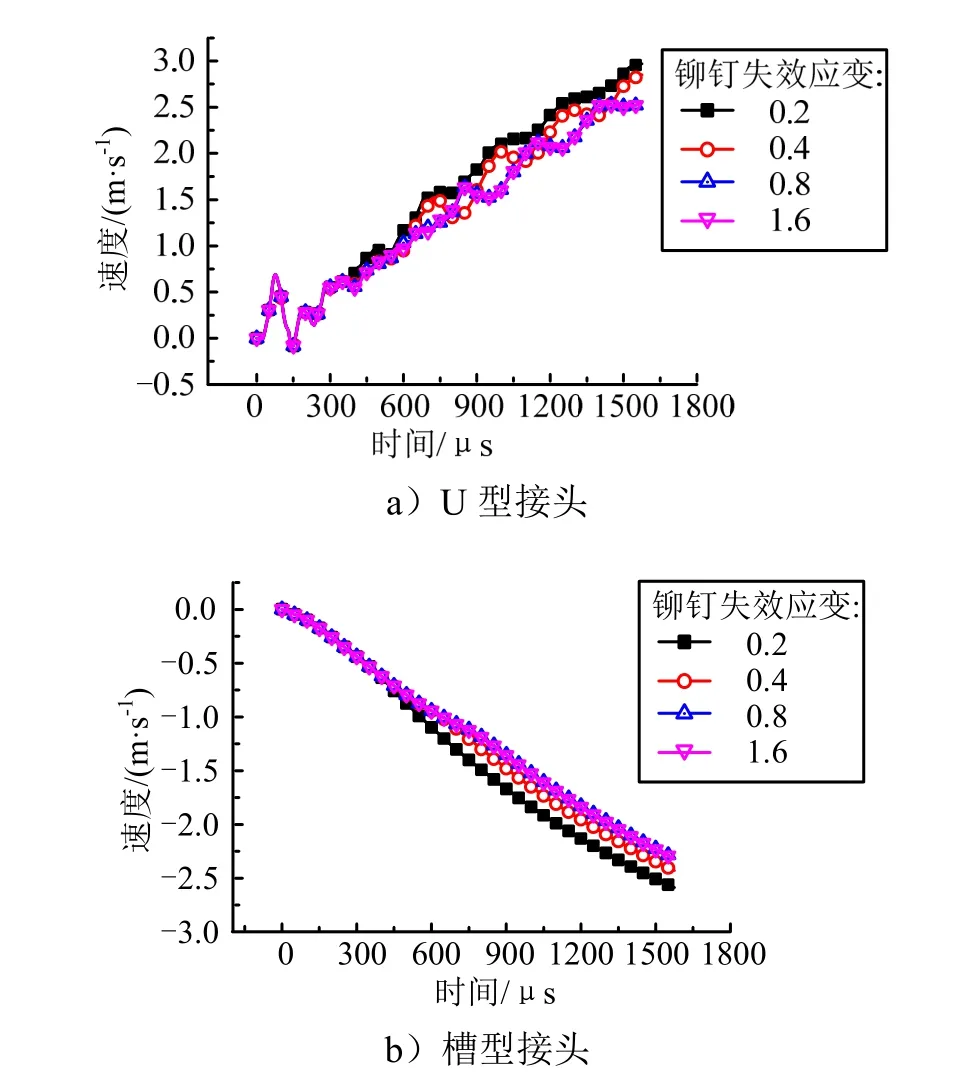

图8 为不同失效应变条件U 型接头和槽型接头的速度时程曲线。可以看出,失效应变越小,U 型接头和槽型接头的位移和速度越大。在一定范围内,随着失效应变的进一步增大,位移和速度降低程度越小。

图8 不同失效应变下U 型接头和槽型接头的速度时程曲线Fig.8 Velocity-time Curves of Groove Joint and U Shape Joint Under Different Failure Strains

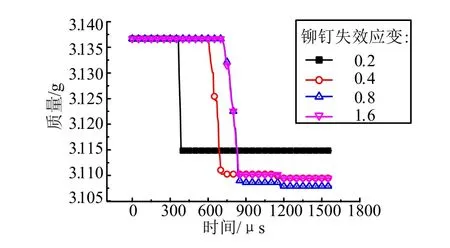

图9 给出了不同失效应变下铆钉质量变化,铆钉失效应变的增加会延长气囊分离装置的分离时间。当失效应变达到0.8 以上后,失效应变对分离时间影响逐渐降低,这是由于剪切失效应变增加到一定值后,控制失效的模式可能发生改变,即导致失效的原因可能从剪切失效转变为屈服应力失效。

图9 不同失效应变下铆钉质量变化Fig.9 Weight Changes of Rivet Under Different Failure Strains

3.4 气囊初始缺陷影响分析

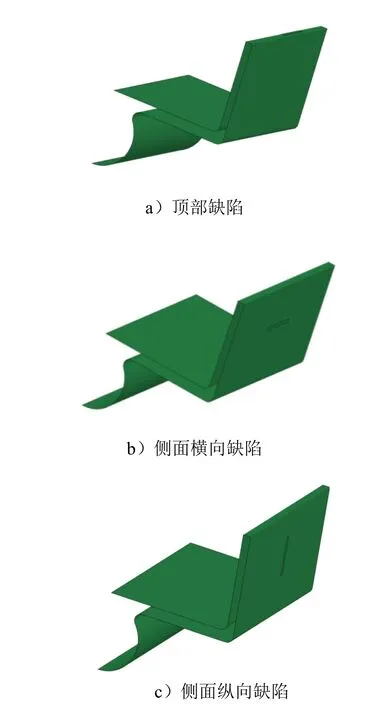

为了考察气囊的缺陷对分离过程的影响,对气囊人为预置3 种初始缺陷,如图10 所示,缺陷尺寸均为1.1 mm×12 mm。

图10 气囊3 种缺陷示意Fig.10 Three Kinds of Air Bag Defects

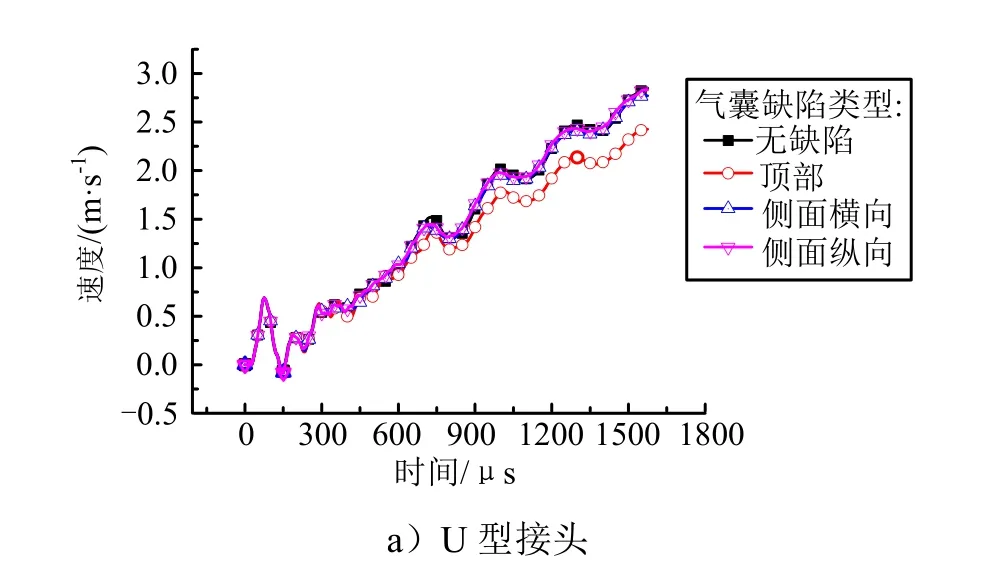

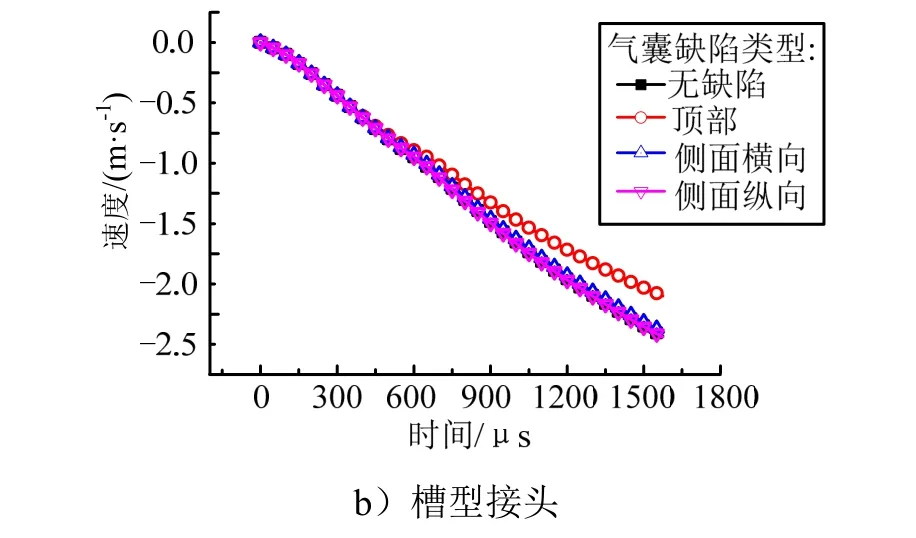

图11 给出了不同缺陷下U型接头和槽型接头的速度时程曲线。可以看出,气囊侧面横向和纵向缺陷对气囊膨胀影响不大。气囊顶部缺陷明显降低了分离过程中U 型接头和槽型接头的位移和速度,对分离装置运动过程影响较大。

图11 不同气囊缺陷下U 型接头和槽型接头的速度时程曲线Fig.11 Velocity-time Curves of Groove Joint and U Shape Joint Under Different Air Bag Defects

续图11

4 结 论

本文利用非线性动力分析软件LS-DYNA,对气囊分离装置的分离过程进行了数值仿真研究,分析了炸药索起爆、气囊膨胀、铆钉剪断等过程,研究了炸药索装药量、铆钉失效应变、气囊初始缺陷3 种因素对分离性能的影响。研究结果表明,炸药索药量对分离过程的影响较大,过小的药量将不能实现有效分离,药量过大会导致内外衰减管破裂;铆钉失效应变的增加会延长气囊分离装置的分离时间;气囊的初始缺陷位置影响分离结构解锁过程,位于顶部的缺陷对分离过程影响比较大。