感应加热电源IGBT驱动与保护电路的设计

孙永新,黄海波,卢军,李艳,李森

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰442002)

感应加热电源驱动电路的稳定性直接影响IG⁃BT 模块能否安全正常的工作,它除了隔离传输和功率放大作用外,还具有减小二极管反向恢复电流尖峰、降低关断过压、减小IGBT 开关损耗、抑制功率回路中的电磁干扰以及在故障情况下确保其运行在安全工作区内的能力。另外大功率逆变器功率等级通常为几百千瓦甚至上千千瓦,主电路瞬时电流可达到数百安培以上,浪涌电压几千伏,靠单个IGBT很难满足设计要求。通常情况下,IGBT的价格也随着耐压值和电流的提高而提升,可供选择的供应商很少,价格也参差不齐,这极大地加大了电源成本和驱动电路的复杂性[1]。而IGBT作为核心的功率器件,如何设计可靠的驱动电路使逆变器安全地工作、稳定地运行、故障及时地得到保护,已成为当前电力电子领域的一个重要研究课题。

1 驱动保护电路

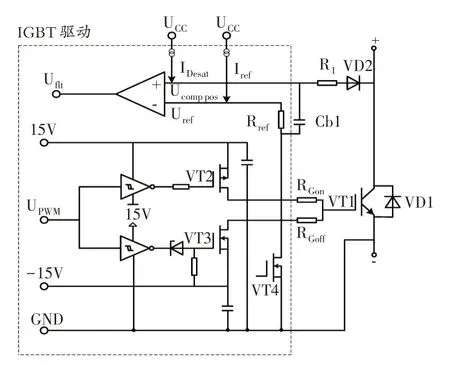

驱 动 电 路 是 用±15 V 的SPWM(sine-wave pulse-width modulation)信号来控制IGBT 的通断,并且完成弱电与强电之间的电气隔离。而驱动电路关键是在于对输入和输出信号进行处理、保护以及监测,实现对异常故障的及时上报,以及对驱动信号进行封锁。根据系统电压和功率等级要求,选用英飞凌FZ1200R17HE4P 型IGBT,驱动电路是基于英飞凌的2ED300C17-S 模块为核心设计,且电路主要包括以下几个部分:电源、光电转换电路、退饱和检测电路、栅极钳位电路、集电极钳位、电路软关断电路,能够为IGBT提供过压、过流、缺相错相、软关断等保护,而这些保护功能主要通过栅极输入电路、退饱和监测和钳位电路来实现。

1.1 电源设计

IGBT 驱动电路对供电电源要求较高,当IGBT的栅极电压达到15 V时IGBT导通,反之当栅极电压是-15 V就关断,且栅极电压是由栅极驱动单元提供。在实际应用中电源稳定在±15 V 左右且有足够的输出功率,电源部分设计采用防反接保护和稳压电路,提高了电源供电的稳定和电路的安全性,即使操作人员反接电源,硬件电路也不会烧毁,因此在电力电子系统中,防反接保护必不可少。

1.2 光电转换设计

电力电子装置中,光电转换电路常用于IGBT控制信号和故障信号的传输,相对于其他隔离方式,光纤比较明显的优势在于其无限制的隔离和灵活的光缆连接能力。为了适应工业现场的环境,驱动电路的稳定,保证系统的安全运行,文中采用光纤作为驱动信号传输的媒介,取代了传统的铜线。

1.3 退饱和监测电路

通常情况下,IGBT工作在饱和区,集电极与发射极之间的电压降至饱和值UCESat。当负载IC增加到额定值的4倍,IGBT 将退出饱和,即集电极与发射极电压升高,最终将达到直流母线电压[2]。当短路时,集电极与发射极电压迅速升高且超过正常的饱和值UCESat,退饱和监测就是利用这个原理监测短路故障,如图1所示。

退饱和监测又分为静态UCESat监测和动态UCESat监测。静态UCESat监测即参考电压为一固定值,动态UCESat监测的参考电压为一条曲线。在常规的静态UCESat监测电路中,可用比较器来比较2 个电压值,集电机和发射极电压UCE和参考电压Uref,参考电压设定为固定值,由Rref设定,通过1个电容器来消隐IGBT的开通。充电完成后,IGBT的压降在比较器的同相输入为

图1 退饱和监测电路

式中:UDESat为IGBT 内阻电压;UF为VD2正向电压;UR为电阻R1电压。

在静态UCESat监测电路中,若Ucomp.pos

图2 UCESat静态监测图

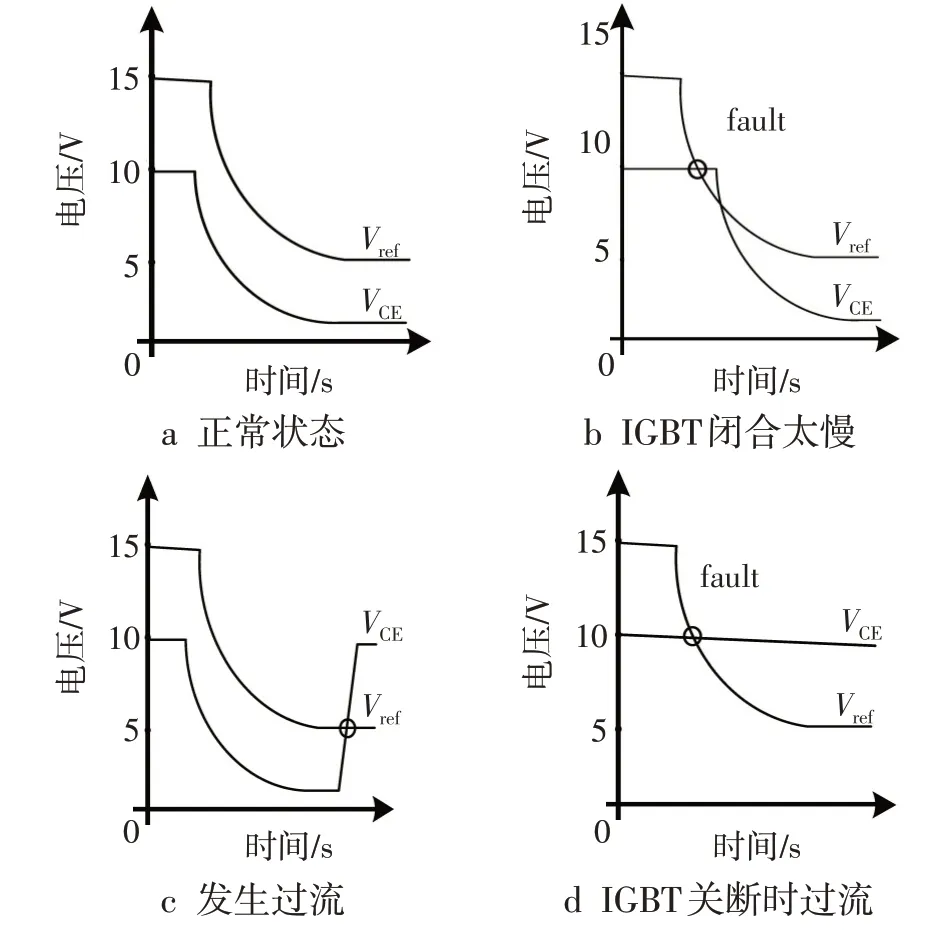

在动态UCESat监测中,其给出的参考电压为一条曲线且参考电压具有可调性。电路在正常运行过程中,UCE应该在给出的参考电压曲线以下,而当IGBT发生故障时,UCE超过了参考电压,触发故障,然后驱动电路停止发送信号,IGBT被关断,上报故障信号,在实际工程应用中多偏向使用动态UCESat监测,如图3所示。

在2ED300C17-S 驱动模块中,动态监测参考电压是一条曲线,在开通时,参考电压具有可调性,如果比较器同向端的Ucomp.pos超过参考电压,就会产生故障信号且IGBT被关断。参考曲线只能通过外部的Rsx和Csx来调节,用Rsx设置参考电压,用Csx设置参考时间,其原理如图4所示。

图3 动态UCESat监测图

根据参考曲线设定原理和IGBT 导通关断过程,分析得到如下4种工作情况。图4a是正常导通的Vref和VCE曲线,图4b 是IGBT 导通太慢或者参考曲线Vref延时太短造成的故障,图4c 是正常工作中突发过流造成的故障,图4d是IGBT在关断过程中发生过流故障,但这种情况很少发生。

图4 Vref和VCE曲线图

1.4 过压保护电路

根据IGBT 的内部结构可知,栅极和发射极之间的绝缘层比较薄,几十伏的电压就可能把栅极击穿,所以要对栅极电压进行钳位,防止电压过高击穿IGBT。另外在IGBT发生短路时,栅极电压也会跟着升高,钳位电路会限制栅极电压的最大值,进而能限制短路时的最大电流,也可以起到很好的保护作用。当IGBT 出现过流或者短路时,由于电流变化率很高而且在换流通路和主回路中存在杂散电感,从而会导致电压过冲,浪涌电压可能会达到母线电压的2~3 倍,远超IGBT 耐压的极限值。根据数据手册可知,IGBT可以承受电压、电流过载的时间为10 μs。为此设计了快速响应的集电极钳位保护电路[4],其原理图如图5所示。

图5 集电极钳位原理图

1.5 软关断

“软关断”用于发生故障时控制IGBT在电流为零时正好关断,以避免IGBT 在关断时由于过高损耗和电压超调而受损[3]。如果设置合适,软关断将减小所有Eupec IGBT 产品关断时的电流变化率,从而降低故障条件下的电压超调。由于开关行为和由此产生的电压超调取决于IGBT类型和整个应用程序的构造,如果识别出故障并激活“软关断”,通过合适的软关断电阻给栅-集极电容4 μs 的放电时间,实现IGBT的软关断。

1.6 过温保护电路

温度保护在驱动电路中至关重要,当IGBT 的散热速度达不到要求时,驱动电路还未停止发出驱动信号,此时IGBT还处于工作状态,内部温度逐渐升高,最终导致IGBT 因超过结温而发生爆炸。其原理是通过比较IGBT内设温敏电阻和参考电阻的电压,得出IGBT是否发生过温,温度保护原理图如图6所示。

图6 温度保护原理图

2 电路测试与分析

2.1 驱动信号测试

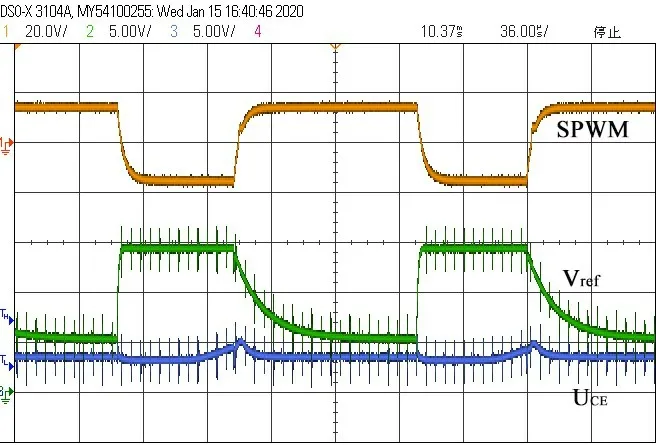

驱动信号是从主控DSP 发出的4 路SPWM 信号来控制4 个IGBT 开通与关断的信号,在桥式电路中,上下桥臂不能同时导通,所以驱动波形互补。在实际工作电路中,由于电路的延时,会人为给上下桥臂输入的驱动波形添加一定的死区来保证上下桥臂不会同时导通。2ED300C17-S 驱动模块输出端驱动信号幅值约为±15 V,频率为50 Hz,且驱动波形平滑无电压抖动,极大地满足了逆变器驱动的要求,同时保证了逆变器的安全,系统驱动部分也是非常可靠,SPWM驱动信号如图7所示。

图7 SPWM驱动信号

2.2 动态UCESat监测测试

退饱和监测中常使用的是动态UCESat监测,Vref是一条可调的电压曲线,在一定允许范围内,如果参考电压曲线很接近UCE就可以很灵敏的监测系统是否发生故障。通过测试IGBT导通和关断的瞬间,UCE没有明显抖动脉冲造成驱动信号误关断,说明动态UCESat监测可以达到监测系统故障的要求,同时也确保了发生故障时可以及时的关断驱动信号,监测波形如图8所示。

图8 UCE监测波形

发生过流故障时,实际UCE会超过参考电压,此时参考电压迅速拉高,对应的驱动波形会因为发生故障而关断。通过Datasheet 可知,FZ1200R17-HE4P 型IGBT 最大允许的短路过流时间为10 μs,从图9 中可以得到电路反应时间是小于10 μs 的,所以此快速响应保护电路满足设计要求,为系统安全提供了保障。过流故障UCE监测波形见图9。

图9 过流故障UCE监测波形

2.3 保护电路逻辑设计

硬件故障逻辑如图10所示。保护电路采用复杂可编程逻辑器件(complex programmable logic de⁃vice,CPLD)进行硬件故障处理,不仅扩展了主控的I/O,而且成本低、抗干扰性强。系统主要对IGBT驱动信号和是否发生过流进行硬件保护,在逻辑图中主要涉及过流信号、逆变器的故障信号、故障封锁信号和逆变器的驱动信号。另外在逻辑设计中信号的每一级都会采用D 触发器保证信号传输过程中的准确性,受到外来干扰影响小。如果系统发生故障,系统立即发出故障信号传至主控DSP,与此同时CPLD 产生封锁信号使其无法发出驱动信号来保障系统安全,相比于软件保护,它更具有良好的实时性,处理速度也很快,而且不占用主控资源,因此保护系统得到了良好的扩展性[5-6]。

当启动驱动电路,SPWM 信号开始输出,如果过流信号、逆变器的故障信号、故障封锁信号等信号分别从高电平变为低电平时,驱动电路会瞬间封锁驱动信号的输出,保障了驱动系统的有效性,同时仿真结果也证明了驱动电路逻辑的正确性。图11为Modelsim仿真波形。

3 结论

设计了以退饱和监测为核心的驱动保护电路,如果逆变器发生过流故障,在动态监测中,监测到的UCESat大于参考曲线电压,2ED300C17-S 驱动模块立即封锁驱动信号,达到了及时切断驱动信号的要求,较好地满足了感应加热电源系统驱动部分的需求。通过设计钳位电路和温度保护电路有效地保障了IGBT在发生故障时的安全,同时保证了IG⁃BT 的正常可靠运行,提高了系统硬件的性能和实际应用中系统的可靠性和安全性。