一种MBR膜污染控制方法研究

成静,罗敏,朱朝范

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰442002)

膜生物反应器(membrane bioreactor,MBR)在 处理污水过程中不可避免的会受到污水中各种有机物和无机物污染,被污染的膜处理污水能力会随着污染的加重先达到临界点,当膜污染超过该临界点后膜处理污水的能力会快速下降。为解决该问题,在实际生产中通常通过物理清洗和化学清洗来恢复其污水处理能力,使膜污染尽可能在临界点之下。在现有MBR处理工艺中通过判断某个膜堆的透水率是否达到设定值来执行清洗动作,或者间隔一段固定时间执行清洗动作,清洗间隔时间和清洗强度(加药浓度、清洗时间)均由人工给定,虽然该方法在大多数情况下也能很好控制膜污染程度,保证污水处理的质量,但无法针对不断变化的污水水质灵活做出自动调整,普遍存在加药相对过量或不足,加药过多或加药不足都不满足污水处理厂低处理成本高出水质量的要求。加药过多不仅导致清洗药剂浪费,后期更需要其他药剂来中和过多清洗药剂,增加污水处理成本;加药过少膜污染无法恢复到正常水平,MBR 污水处理能力下降或处理后污水不达标,造成单位时间有效污水处理量出现剧烈波动或因膜污染过度导致污水处理系统自动停机保护,致使生产过程频繁中断,需要专业工程师对故障原因进行分析并判断能否恢复生产。

与传统污水处理工艺相比较,MBR 因其本身存在众多优势而得到越来越广泛的应用[1],但由于工业水体中繁杂污染物形成的复杂膜污染严重制约了MBR 在污水处理中的应用[2],如何合理控制膜污染是目前采用MBR 工艺污水厂面临最大难题。印霞棐等[3]人使用电场控制膜污染,该方法缺点是增加额外电能损耗;余良正等[4]人使用活性炭控制膜污染,该方法缺点是需要消耗额外活性炭,以上2 种方法都不同程度上增加了污水厂运行成本,吴姗蔚等[5]人通过优化曝气过程有效控制了膜污染,该方法只考虑在物理清洗阶段更好控制膜污染,并没有优化在控制膜污染方面更为关键的化学清洗过程。目前采用MBR工艺的污水处理厂中许多采用PLC 进行自动控制[6-7],文中从自动控制的角度出发,在不改变污水厂原工艺设备的基础上,提出了利用选择控制和预测控制相结合更好控制膜污染的方法。

1 MBR污水处理工艺

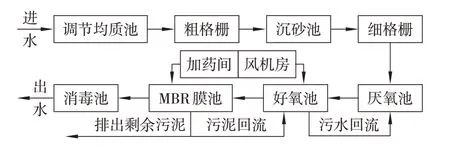

图1 污水处理流程

污水处理工艺流程如图1所示,污水经过调质池调质后先通过格栅、沉淀池进行预处理除去较大颗粒物,然后在厌氧池、好氧池的微生物硝化作用和反硝化作用下除去氨氮,同时MBR 膜片将污水中活性污泥分离出来后回流到好氧池,多余活性污泥直接从膜池排出,最后污水经过消毒后外输。

MBR 采用真空纤维膜,在过滤污水中必然会受到污染,膜通量会随污染加深不断减少,因此必须对膜片进行清洗恢复膜通量,常用清洗方法包括物理清洗和化学清洗,化学清洗又根据清洗目的划分为维护性清洗和恢复性清洗。如图2所示,膜生物反应器运行过程中,需要对膜进行物理清洗(physical cleaning,PC)、维护性清洗(maintenance cleaning,MC)及恢复性清洗(restorative cleaning,RC),3 种膜污染清洗方法对膜性能的恢复起决定性作用。通常多个PC 周期后进行1 次MC,多个MC 周期后进行1 次RC。尽管进行清洗可以有效减少膜污染,但无论是哪种清洗方法清洗效率都达不到100%,膜污染会随着运行时间增加而增加,将各个周期的运行数据,特别是对用于表征膜通量指标的透水率q和跨膜压差(transmembrane pressure,TMP)作回归分析,可以得到TMP及q的变化趋势,根据该趋势可以预测膜污染进程。

图2 膜污染控制示意图

2 MBR膜污染控制方法

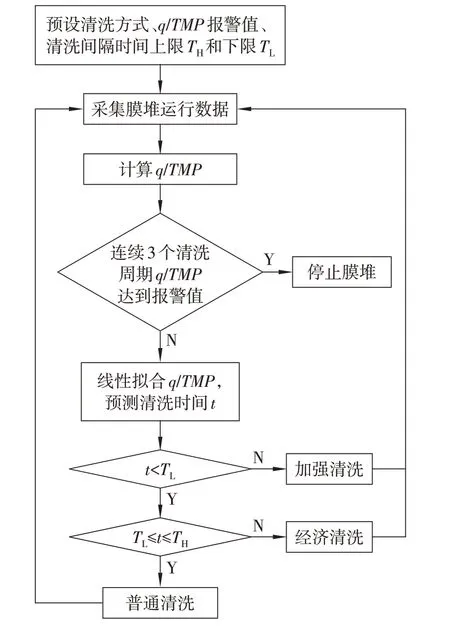

新膜污染控制方法如图3 所示,该方法通过PLC自动计算q和TMP,根据其变化趋势自动选择清洗模式。

建立膜污染数学模型,具体的方法如下:

1)对原始数据进行筛选、滤波

原始数据:A=[x0,x1,...,xn],XH为数据合理上限,XL为数据合理下限,删减不在范围内数据;利用移动平均滤波器对数据A 进行处理使数据衔接更加平滑,得到与A 等长的数据B。移动平均滤波器的默认窗宽为5,B中元素的计算方法如式(1)所示:

图3 新膜污染控制方法

式中:J 为膜通量;Q 为产水流量;S为膜面积;P2为跨膜压差;H2为膜池中污水的液位;H0为膜组高度;ρ 为污水密度;g 为重力加速度;H1为压力计高度;P0为膜堆不产水(静置)时压力表读数;P0为膜堆产水时压力表读数。

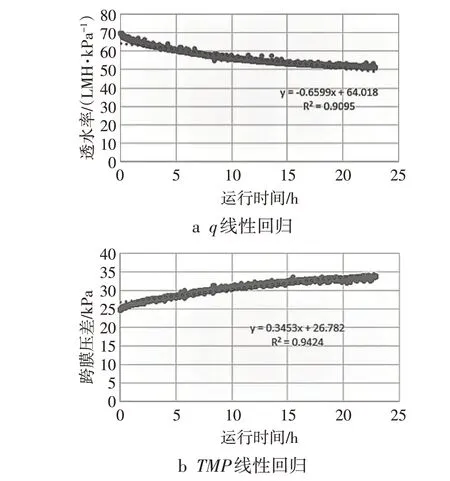

3)数据拟合

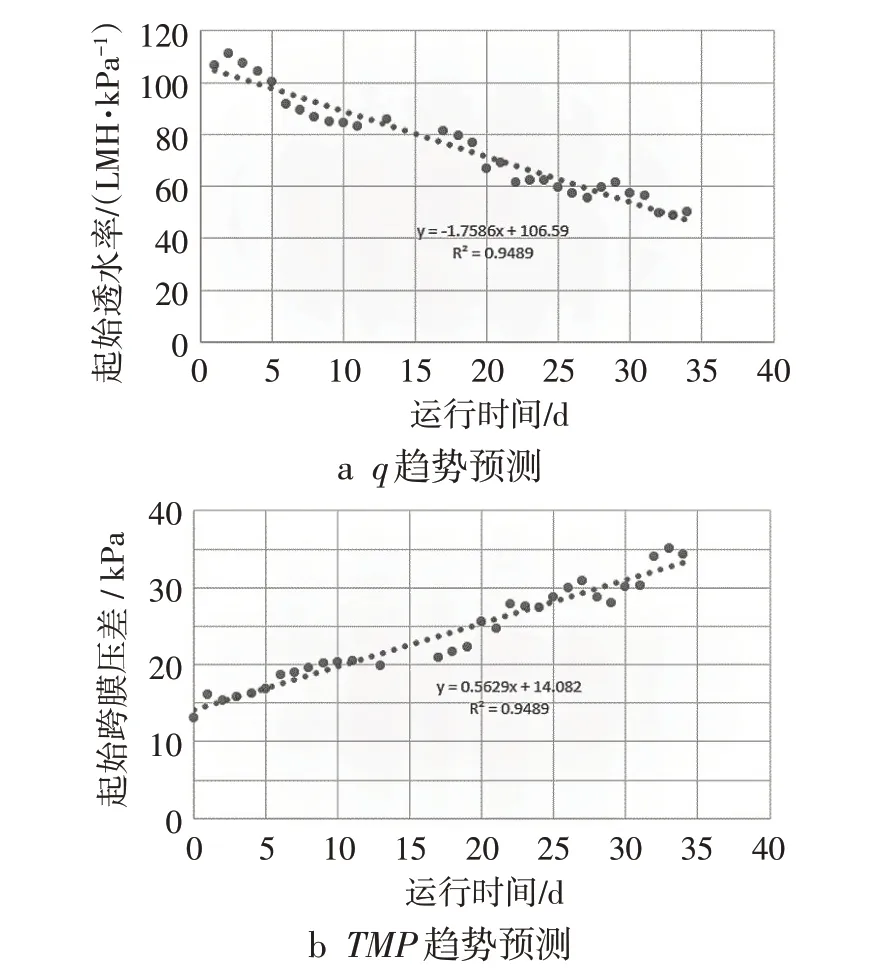

某单位在福州污水处理厂中获取部分数据,针对1 个MC 周期内(包含多个PC 周期)TMP 和q,采用线性回归进行拟合分析。此时膜生物反应器污泥浓度约为8 000 mg·L,结果见图4:该MC 周期内,起始跨膜压差TMP0为26.728 kPa,其变化率为0.3453 kPa·h-1;起始透水率q0为64.018 LMH·kPa-1,其变化率为-0.660 LMH·kPa-1·h-1。

图4 线性回归拟合分析结果

4)趋势推测

q和TMP的计算方法为

式中:an为q拟合曲线多项式系数;bn为TMP拟合曲线多项式系数;T 为清洗周期;qset为q 下限;TMPset为TMP上限。根据式(4)~(5)计算下一次进行PC/MC/RC 时间,如果预测距离下次清洗时间较长说明膜污染速度较慢,执行经济型清洗方案,如果预测距离下次清洗时间很短说明膜污染增加速度很快,执行加强型清洗方案。

新膜污染控制方法可以根据设定的检测、控制周期对膜污染进行周期性检测和循环预测控制,减少人工参与,节省人力成本,减少药剂浪费,提高污水处理经济性,满足污水厂低成本高稳定性运行需求,甚至可以根据不同膜堆膜片性能上的差异满足不同膜堆差异化清洗需求。

3 膜污染控制硬软件设计

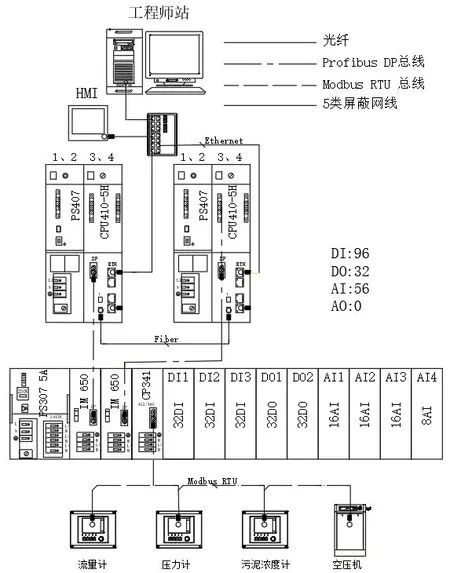

图5 膜污染控制硬件图

图5 为膜污染控制的硬件结构图。装有PCS7、Matlab2018a 及SQL Server2016 数据库的工程师站,交换机与控制MBR 的西门子400 通过工业以太网相连。DP 子站通过Modbus 通讯协议采集来自电磁流量计、气体流量计、压力传感器、温度传感器及污泥浓度计等信号,通过输出模块控制各个设备单元,可实现各相应管路电磁阀开关、产水设备单元的产水泵产水、抽真空单元的真空泵除去产水管路里的气体、曝气单元里的风机曝气、清洗单元里的加药泵和反洗泵进行膜清洗等必要动作。

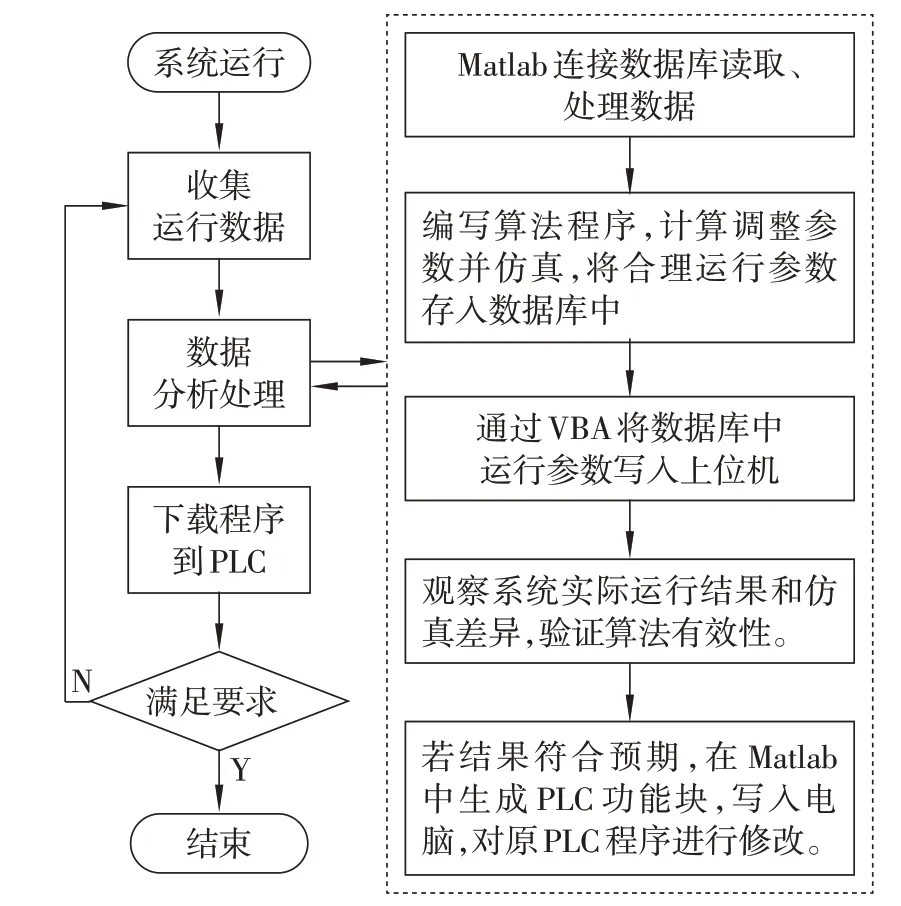

图6显示了膜污染的控制流程:1)通过工控电脑设定膜污染控制系统运行参数。2)膜污染控制系统按设定参数自动运行,进行污水处理,执行包括进水、曝气、抽真空、开启产水泵等一系列动作。3)产生的数据如产水流量、产水压力、污水温度、污泥浓度等,通过PLC 经交换机传输到工程师站电脑,归档到数据库。4)Matlab调用数据库中采集到的膜污染控制系统运行数据,进行滤波、计算、拟合、推测、仿真。仿真结果可以反映在不同温度、污泥浓度下每个PC 和MC 能恢复的TMP0以及该PC和MC周期内TMP变化率。相应的,也可以算出每个PC 和MC 周期q0和q 的变化率。5)通过将多个PC周期的TMP0和q0进行线性回归拟合,可以预测大概多长时间需要进行MC。通过将多个MC周期的q0进行线性回归拟合,也可以预测需要进行RC的时间。6)将仿真得到的优化运行参数运用到实际系统运行中,采集系统的实际运行数据和Matlab仿真结果做对比。如果差异符合预期,则用Matlab将数学模型转换成相应的PLC功能模块,在原程序中调用这些PLC功能模块,从而实现智能控制膜污染,如在PC 过程中增加曝气或改变抽吸静置时间比、以不同间隔频率采取MC 甚至加强MC。7)必要时,根据清洗后再次运行的数据,重复上述的各个步骤,再次使用Matlab计算、拟合、预测、仿真,重新生成更精确的PLC 功能模块,优化各项运行参数,通过数学模型和PLC功能块迭代达到更优控制膜污染目的。

图6 膜污染控制流程图

4 结果分析

图7是针对1个RC周期内,把各个MC周期内的TMP0和q0再次回归,从而预测下一次RC时间的结果(假定RC 触发条件是q 低于50 LMH·kPa-1)。有别于传统膜污染控制方法规定,每隔20 d做1次RC(此时q 小于50 LMH·kPa-1),实际趋势显示,大概32 d以后,才需要再次做RC,避免每20 d进行一次RC造成的药剂浪费。

图7 RC时间预测曲线

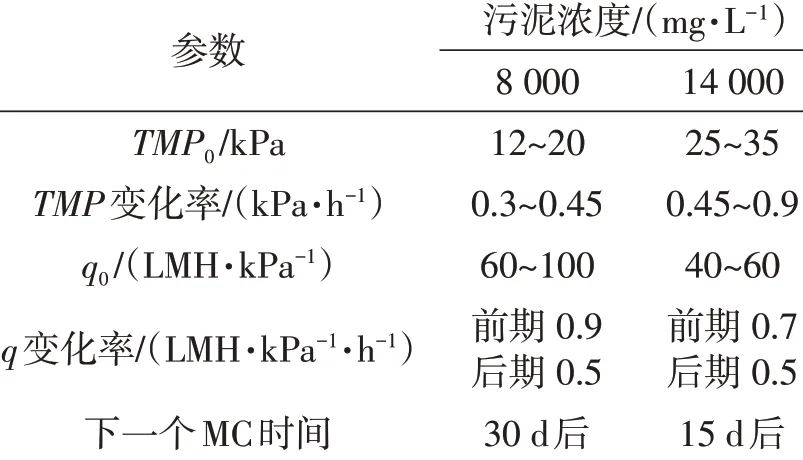

表1 不同污泥浓度下膜污染变化

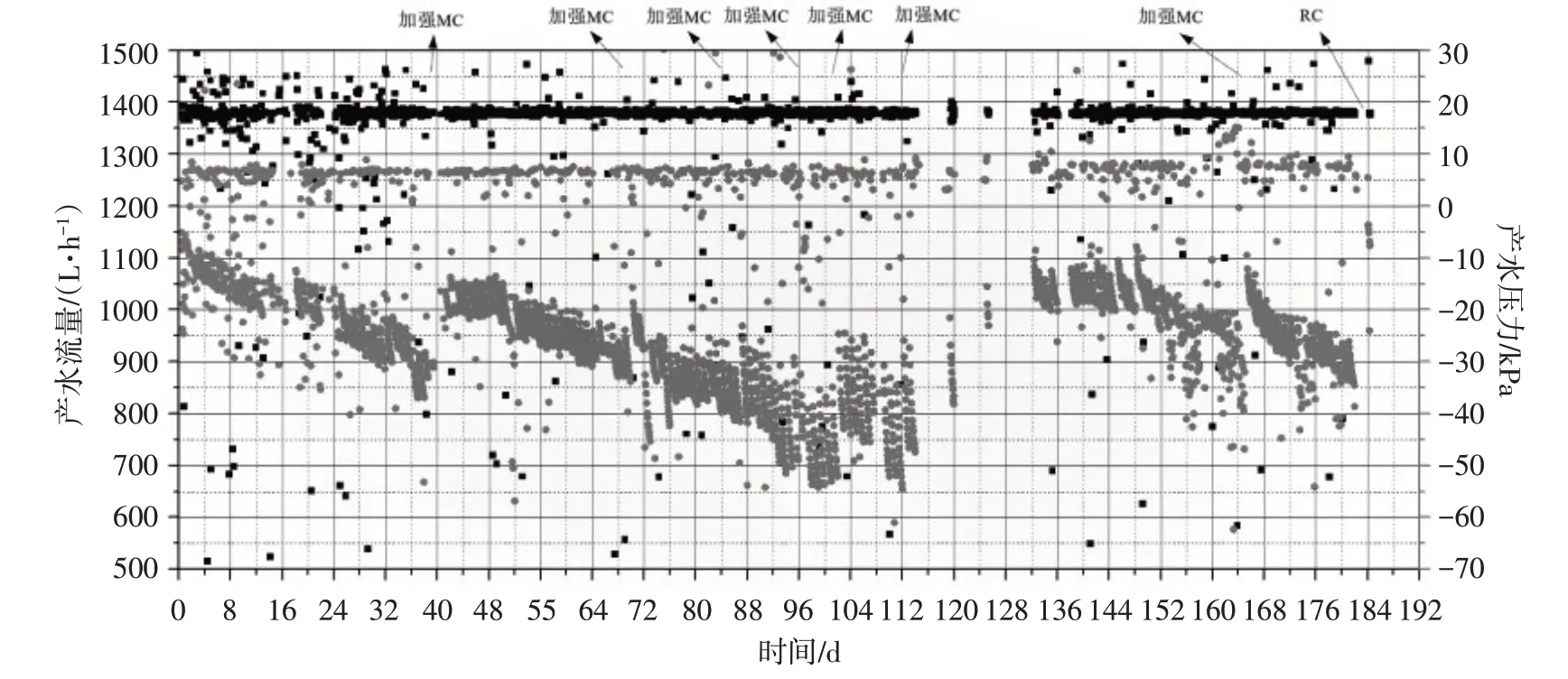

图8 RC周期内膜片产水流量和产水压力

MBR膜片在1个完整RC周期内使用新膜污染控制方法后产水流量和产水压力变化情况如图8所示,在上次进行RC 清洗后膜片恢复较高产水流量,接着在每天执行1 次MC 常规清洗情况下膜通量随运行时间缓慢下降,到第32 d后膜污染增加速度突然加快,在第38 d控制系统根据膜污染趋势自动进行1 次加强MC,系统恢复到正常状态;从第65 d开始膜污染快速增加,在第68 d控制系统执行加强MC后膜污染并没有恢复正常,控制系统在接下来25 d内执行3次加强型MC后膜污染仍然没有恢复正常,说明通过MC清洗不能维持系统正常运行,控制系统下达停机保护命令。使用新膜污染控制方法时,控制系统自动判断膜污染增加速度(污水劣化速度)是否在系统解决能力范围内,当膜污水处理能力不足以解决遇到的问题时执行报警停机保护,具有自动分析问题能力,同时在停机前为工作人员留有较多到场时间(25 d),在接下来停机保护24 d里,通过反复测试确认造成膜污染快速增加原因是污水水质太差而不是膜性能衰减,没有必要马上进行RC,待水质恢复后可以恢复生产;在RC 周期内最后一次执行MC 原因在事后确认为压力传感器偶发性故障,说明新膜污染控制方法可以有效避免因为传感器偶发性故障照成的系统停机;如果使用传统膜污染控制方法会在第39 d、69 d、166 d 执行报警停机保护,接着必须由人工评估膜污染状态并判断系统是否可以恢复生产,使用新膜污染控制方法可以节省人力成本,减少停机次数,提高污水厂产水在线率。

因为在新膜污染控制方法中无需因停机次数增加而增强每次MC 强度,甚至根据第140~180 d间优良透水率和整个RC 周期较少停机次数可以考虑减少RC 清洗药剂浓度和下一个RC 周期内普通MC 清洗药剂浓度或增加经济型MC 清洗方案,最终形成节省清洗药剂的良性循环。

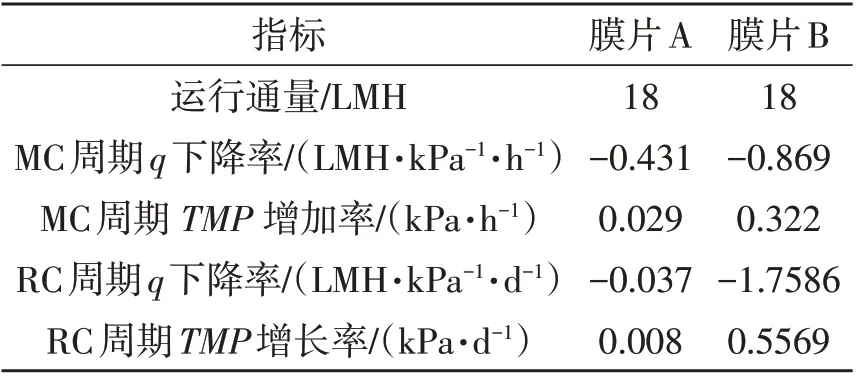

更进一步,如果有多种不同型号的膜片或因运行工况导致不同性能的同一种型号膜片在同一套污水处理系统中,由于膜本身性能衰变,其TMP和q 会运行在不同区间,从而导致相同TMP 和q 对应的膜污染程度也不相同。文中提出的膜污染自动控制方法能够根据此类差异在PLC 中编写差异化膜污染控制程序,从而在实际运行中,对不同的膜堆采用不同的膜污染清洗方案,有针对性的实现对不同程度膜污染MBR 差异化控制。表2 为2 种不同性质的膜片在同水质同流量过滤时的膜污染情况,其TMP和q的变化率都有很大的差异。新膜污染控制方法允许控制系统针对现场实际运行数据的差异,作出更合理选择,实现每个膜堆选择执行不同清洗方案的功能,避免传统膜污染控制方法相同清洗方案所导致加药相对过量或加药相对不足。

表2 不同膜片膜污染速度对比

5 结论

通过计算和拟合某一阶段膜透水率或跨膜压差,使用预测控制理论根据膜污染增加速度预测达到设定膜污染程度所需时间,在膜污染增加较慢时间段采用普通清洗方案减少清洗药剂和设备能耗,在膜污染急速增加阶段提前采用加强清洗方法,防止膜堆故障停机。使用透水率或跨膜压差增量代替原膜堆透水率或跨膜压差瞬时值作为是否需要进行清洗的判断条件,不受上次清洗效率和人工设定清洗条件不合理的影响,减少人工分析膜污染变化趋势次数,因此可以节约人工成本,减少系统偶发性故障和污水厂来水水质短时间波动造成报警停机次数,保证污水处理系统稳定性。