关于某电解铝项目氧化铝输送设计方案选择研讨

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

当前形势下,节能、环保是国家乃至全球发展的永恒话题,在电解铝设计建设中,作为设计工作者,节能降耗也是工作中重要任务。在电解铝设计工作中,节能降耗主要是电解槽电、热磁方案选择及仿真计算,但工程设计中,各方面均存在最佳设计方案的选择,因此本文对某厂40万吨电解铝项目中从氧化铝仓库到电解铝的输送方采进行讨论,寻求最佳方案:即投资最省,输送能耗最低。

某电铝项目年产能为40万吨电解铝,年需氧化铝量78万吨,所需氧化铝由该项目一期200万吨氧化铝项目提供,从氧化铝厂的氧化铝仓到电解系列氧化铝仓的距离约1.82km,拟采用超浓相输送、气垫皮带输送及汽车运送三种输送方式中的一种,本文针对这三种氧化铝输送方式进行研讨,用以确定该项目的最佳的输送方式。

1 三种输送技术简介

目前,从氧化铝储存地点到电解铝工厂有几种主要的运输方式:使用硬相、高密度相、气垫皮带等几种运输方式。

1.1 超浓相输送技术

阶段过载技术是基于流程潜在的流态化特征材料的技术方式。所谓的流动是一种技术手段,允许固体颗粒通过接触气体或液体转化为一种类似液体的状态。粉末流目前的变形是通过多孔空气传播的。多孔空气层(或沸点)将运输油罐车分为两层,上面部分包含材料,下面部分包含空气。气室里没有外部压力时,气体是恒定的压力,当物质粒子处于静止状态:当在气室里内产生压力,气体通过多孔板粉状涂层,通过真空粉末层填充粉末层,当流量达到一定速度、粉状颗粒之间的平衡将被打破。与此同时,体积增加,单位质量下降,粒子之间的内部摩擦角度和墙之间的摩擦角度几乎为零,所以粉末材料变成了液体,利用这种能力传递,也就是超强相传递。超密相运输被用来将物质转化为通量变形后的固体气态二相流体,并按照流体静电和静电转换的原则,使物质能够转移到运输器中。

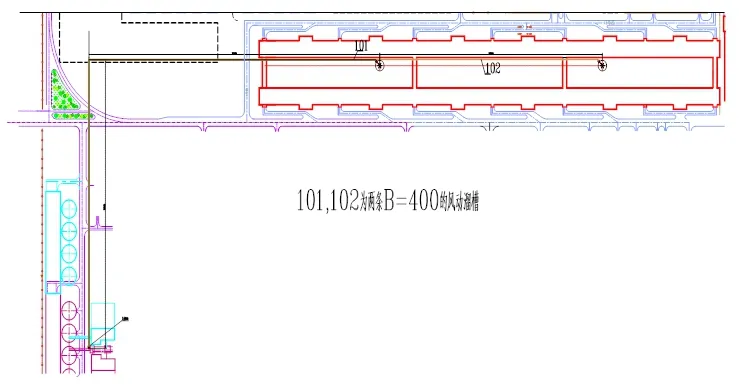

图1是超浓相输送原理图,在图中输送槽被透气板分成上下两层,下层为气室,上层为料室,在料室上部间断设有排风柱。

图1 超浓相输送原理图

进气道中低压进气道通过氧化铝上层的进气道均匀分布,导致铝上层均匀流动,进气道由排水管和平衡柱排出。氧化铝的势能,通过这种固体-气体-二相流体,通过这两相流体传递到气流中,产生压力梯度,在不同的平衡柱中形成不同的氧化铝柱,如图中的H1、H2、H3,这些不同高度的氧化铝料柱推动物料向料柱低的方向流动。

根据超浓相输送原理,低压风的作用只是使氧化铝床层流态化,而并不负责推动物料向前流动,因此需要的风压很低。

超强递送系统的主要设备是离心机和气动电缆,它们没有机械部件,可以在低维护和近全密度下完成,普通的进气道可以满足交付要求,可以完全自动化,并且更容易控制,现已作为先进技术被大部分电解铝厂采用。

1.2 气垫皮带输送技术

皮带机的气垫是薄气膜支撑并进行传送,将所传送的材料输送到输送机当中。这种运输会将托辊带式的传送机,来代替带孔气室,当气体源向气体室当中时,会对室内提供一定的压力与流量空气,使室内的空气经过盘槽上的气孔逸出,经过传送带与盘槽之间形成有压力的气膜,这种气膜称为气垫,从而对传输带的材料进行传输。将某一段距离内的拖辊转变为连续的气垫支柱,将压路机与犁之间的摩擦转化为传送带与圆盘之间的流体摩擦,将传送带与圆盘之间的空气环境转化为空气,减少阻力并带来好处[1]。

图2 超浓相输送方案

1.2.1 气垫式皮带机有以下主要特点

(1)运行平稳,工作可靠:加料对中后输送带不跑偏、不撒料、不撕带[2],使用寿命长。

(2)输送量大:由于运行平稳,物料在输送带上的堆积面积增大,以及带速的提高,使气垫机的输送量增大。

(3)运行阻力小,输送带张力小,功率消耗减小10%~20%。

(4)输送倾角大:一般比DTII、DTII(A)带式输送机增大3°~5°。

(5)设备投资少,维修费用低:①输送倾角较大,占地面积小;②气室刚度大,省去了中间架;③输送带张力较小,可选用层数少且相对低强度的输送带;④使用托辊少,可大大减少托辊备件,降低了维修费用。

(6)运营费用低,可提高使用单位的经济效益。

(7)便于密封输送,避免粉尘飞扬,保护环境,如采用加罩密封式结构,露天使用可省去输送机走廊,节省基建费。

(8)对于上运输送,逆止安全可靠;对于下运输送,停机后输送带也无打滑现象。

1.2.2 气垫式皮带机主要结构形式

气垫机的结构型式分为半气垫型,也称混合型(仅上分支输送带用气垫支承)和全气垫型(上、下分支输送带均采用气垫支承)两类[3]。

(1)半气垫型(混合型):①敞开放式:该结构的上载体结构是一个空气室,下半部分仍然在反作用参数中使用。该结构用于内部使用最广泛的结构,以及本系列的基础结构,主要用于室内和传送带走廊。②密封式:这种结构是建立在开放和开放的基础上的,防雨和密封在进气道中,以防止材料在运输过程中受到环境和气候的影响,如煤尘、水泥和食品等场合。

(2)全气垫型:①敞开放式:本结构是在承载和回程分支全采用气垫支承。它能充分体现气垫机的优点,但设备造价较高,重量较重。②密封式:本结构是在敞开放式的基础上,在气室上加密封罩。

1.3 汽车运输

采用氧化铝运输罐车从该项目氧化铝厂运输至本项目电解车间新鲜氧化铝仓旁,再通过卸车系统输送至新鲜氧化铝仓内。

2 三种方案比较

2.1 超浓相输送方案

超浓相方案的输送能力为240t/h(两条400mm宽溜槽,单条线输送能力120t/h),每日氧化铝运量2230吨,每天运行时间9.3小时,年工作时间350天,人员配置为4名。

该方案建设投资为1572万元,其中土建费用955万元,设备费617万元,土建折旧年限20年,设备折旧年限15年,扣除5%的残值,经计算,年折旧费为49.27万元。建设投资按30%自筹,70%银行借款考虑,借款利率为4.35%,按3年等额本息偿还,经计算,平均每年财务费用为33万元。修理费按固定资产的2%计提,为19.10万元/年(溜槽和4台斗提需维护)。电价为0.30元/kWh,经计算,每年电费为63.47万元。该方案配备4人,人均年工资及福利费按13万元计,则该方案年工资及福利费为52万元。该方案费用合计为216.84万元。

2.2 气垫皮带输送方案

气垫皮带方案的输送能力为350t/h,每日氧化铝运量2230吨,每天运行时间6.4小时,年工作时间350天。人员配置为2名。

该方案建设投资为2825万元,其中:土建费用1720万元,设备费为1105万元。土建折旧年限20年,设备折旧年限15年,扣除5%的残值,经计算,年折旧费为88.70万元。建设投资按30%自筹,70%银行借款考虑,借款利率为4.35%,按3年等额本息偿还,经计算,平均每年财务费用为59万元。修理费按固定资产的2%计提,为34.40万元/年。电价为0.30元/kWh,经计算,该方案需电费46.02万元/年。该方案配备2人,人均年工资及福利费按13万元计,则该方案年工资及福利费为26万元。该方案费用合计为254.12万元。

图3 气垫皮带相输送

2.3 汽车运输方案 (外包)

为了满足40万吨电解铝每日2230吨氧化铝的用量需要,采用汽车运输方式,需要6辆车,每天按照黑班和白班两班运转,每车每天需要完成10次氧化铝运输,每天工作时间约16小时,年工作天数均为350天。

参考其它项目(外包汽车运送,运距5km,吨氧化铝不含税运费包干价为8元/吨),预计该项目外包汽车运送方案吨氧化铝运费为4元/吨,则汽车年运行费用为312万元。氧化铝厂装车点3个,电解铝厂卸车点2个,需投资320万元,经计算,年折旧费为7.79万元,年修理费为2.80万元,按3年等额本息偿还,年均财务费用为7万元。该方案基本不发生设备维护费用及人工成本,经计算,汽车运输方案费用合计为329.59万元。

3 结论

本文针对三种输送方式进行了投资及运行成本的比较,得到如下结论:

(1)外包汽车运送方案,投资很少,单位氧化铝运输成本4.23元/吨,全年氧化铝运输成本约330万元。该方案每天需要运送60车次,单位运输费用为4.23元/t-Al2O3,费用高于气垫和浓相输送方案。

该方案,投资很少,但运行费用高,每天车辆运送次数多,且在氧化铝和电解铝厂区内运行,全厂物流压力大,另外,根据最新环保要求和管控,不推荐采用汽车运输,与现代化工厂理念不相符,从长期运行看,存在安全和环保问题,因此不推荐采用该方案。

(2)超浓相方案和气垫皮带方案,两种方案的自动化程度均较高,都可以实现自动化控制,只需进行一些日常的巡视和维护工作。

超浓相输送能力(240t/h)比气垫皮带(350t/h)要小一些,但都能满足40万吨电解铝的生产需要,二期增加40万吨情况下,也能满足需要。

气垫皮带运输方案建设投资(2825万元)比超浓相方案(1572万元)高1253万元,按年输送78万吨氧化铝计算,单位氧化铝运送成本分别为3.26元/吨和2.78元/吨,全年氧化铝运输成本分别为254万元和217万元,超浓相方案运行成本低于气垫皮带方案,具有一定的优势。

综合分析,该项目电解系列采用超浓相输送方式为最佳选择。