振动载荷对推进剂/衬层粘接界面力学性能影响∗

刘 磊 李金飞 王 鑫 谭 洁

(1.海军航空大学岸防兵学院 烟台 264001)(2.92635部队 青岛 266000)

1 引言

推进剂/衬层粘接界面作为两种复合材料的黏结相界面,其力学性能的好坏直接决定了固体发动机的使用寿命长短。对于海上值班的固体发动机而言,持续的波浪载荷导致推进剂/衬层界面产生交变的应力载荷,对发动机的性能提出了挑战。张波[1]等对舰载值班的固体发动机界面性能损伤进行了研究,认为连续值班一年造成的损伤至少为15.4%。

当前,针对推进剂/衬层粘接界面力学性能的研究方法主要有试验方法和数值模拟方法[2~6]。姜爱民[7]开展了推进剂/衬层试件单向拉伸试验,并用数字散斑相关方法(DSCM)进行了模拟,较好地实现了对试件变形的定量分析;杨明[8]开展了推进剂/衬层微型试件的原位拉伸试验,从细观层面分析了界面失效机理;宋先邨[9]开展了粘接界面的加速老化试验,探究了预扯离强度和仓库温度与贮存寿命的关系。

本文开展了推进剂/衬层粘接试件振动加速试验,对试验后的件进行了单向拉伸性能测试,探究了固体发动机粘接界面振动损伤规律。

2 试验准备

2.1 推进剂/衬层粘接试件制备

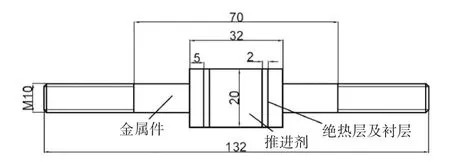

参考航天工业标QJ2038.2-91《固体火箭发动机燃烧室界面粘接强度测定方法》[10]有关要求,设计推进剂/衬层粘接试件。试件的尺寸图和实物图分别如图1和图2所示,该粘接试件主要有三部分组成:两端的金属件、中间的推进剂以及二者间的粘接层。考虑到试验成本,两端的金属件使用普通钢材料。

图1 粘接试件尺寸

图2 粘接试件实物图

由于试件制作工艺和贮存问题,进行试验之前,需要对试件表面进行处理,刮除试件表面及两端螺纹处的残留物,使试件能够紧密地安装在振动夹具上,避免因试件安装不牢造成试验结果不准确。

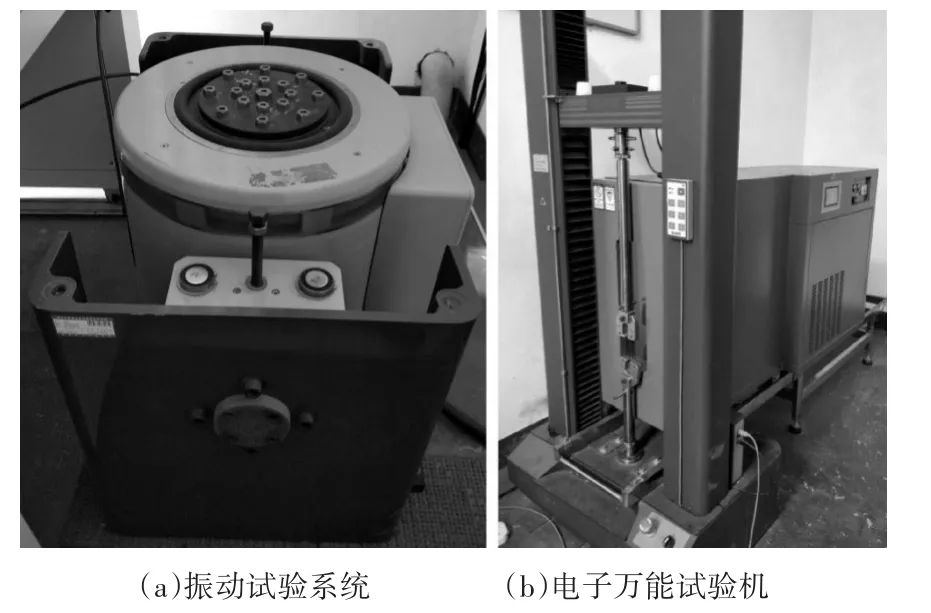

2.2 试验设备

本次试验使用的设备共有两个:ES-10-240/Amber振动试验系统和CMT6203电子万能试验机,试验设备如图3所示。

图3 试验设备

1)ES-10-240/Amber振动试验系统

试验用途:粘接试件振动加速试验

性能参数:温度范围:0℃~40℃(风冷),5℃~40℃(水冷);湿度范围:0%~90%,不结霜。

2)CMT6203电子万能试验机

试验用途:单向拉伸,测试振动后粘接试件的应力强度。

性能参数:温度范围:25±2℃;湿度范围:0%~70%;横梁速度调节范围:0.001mm/min~500mm/min。

3 振动试验方案

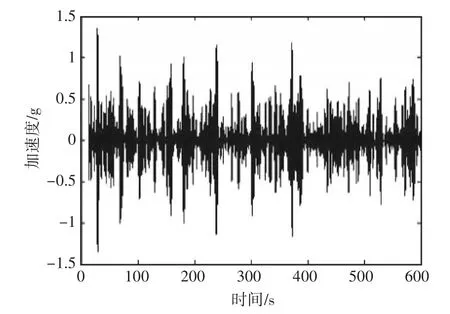

在前期的研究中,根据固体发动机海上实测振动载荷进行了应力仿真,通过应力等效转化公式得到了实验室条件下施加于粘接试件的加速度谱,如图4所示。

图4 施加于试件的加速度谱

随机振动是在某一给定时刻无法预知瞬时值的无规则运动,在工程技术中一般通过频率域来描述随机过程的特征[11]。在Amber控制系统中设置随机振动参数时,要求输入的载荷为功率谱密度(PSD)。功率谱密度代表了随机信号在单位频带内的功率,平稳随机过程X(t)的功率谱密度定义为[12]

式中:RX(τ)为自相关函数。

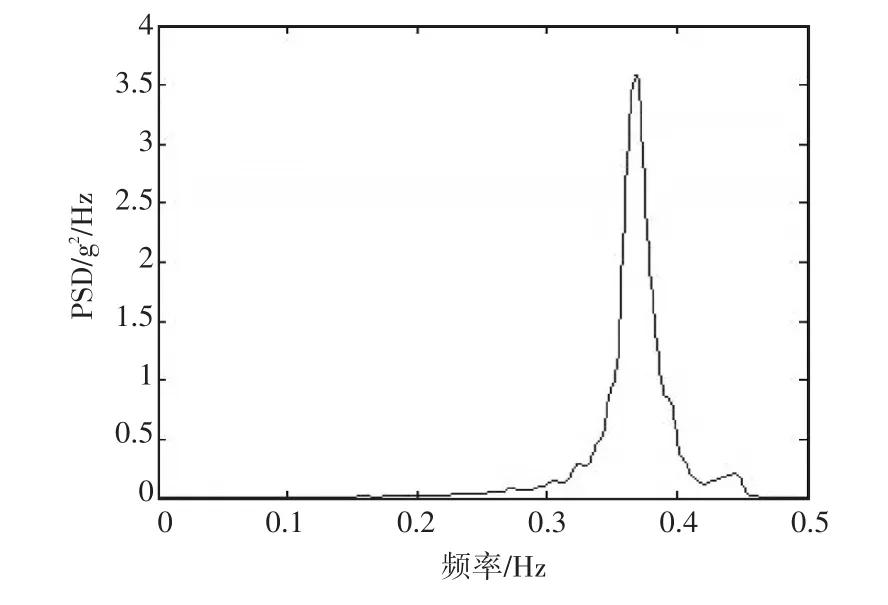

将时域数据代入式(1)计算,得到的功率谱密度结果是一条谱密度值-频率关系曲线。将图4中的加速度时域数据转化为PSD谱形式,如图5所示,图像纵坐标单位为g2Hz。

图5 PSD曲线

由图5所示的PSD曲线可知,加速度信号功率主要集中在0.32Hz~0.40Hz之间,其他频率的功率谱密度值极小。因而在振动试验时可忽略能量较小的频率范围,仅保留0.32Hz~0.40Hz范围内的PSD数据。

计划模拟固体发动机连续值班180天(d)的界面振动情况,每天振动24小时(h),对应的理论振动总时间t总为180d×24h=4320h。由于实验室内振动台连续工作时间的限制,每天进行振动试验2h,不同倍频下对应的试验天数如下:

式中:ti表示不同倍频试验对应的时间,d;Δf表示一倍频的频率范围,Hz;Δfi表示多倍频对应的频率范围,Hz。

设计振动时间为30d,由式(2)计算可得,需对图5中的PSD频率成分提高72倍。根据试验需要,准备12个试件,分为3组,每组4个,每组不同的试件分别对应理论振动45天、90天、135天、180天,按照72倍频进行振动试验。每隔相应试验时间,取下3个试件,进行单向拉伸试验。试验过程如图6所示,试验结束后记录结果,比较各组试件的粘接强度,总结振动载荷对试件粘接界面性能的影响规律。

图6 试验过程

4 试验结果与分析

图7给出了两组试件的单向拉伸结果,依据试验结果,可总结出如下规律:

1)单向拉伸时,随着应变增加,界面应力先上升,达到最大应力强度值时应力下降,下降到某一数值时试件断裂。

2)随着振动时间增加,试件最大应力强度逐渐减小,对应的应变值也逐渐减小。整个试验过程中,粘接试件的最大应力强度对应的应变值在15%-35%范围内,变化范围较大,可见振动试验对界面的应变特性影响较大。

3)当拉伸试件达到其可承受的最大载荷后,继续施加载荷,振动时间越长的试件,越快断裂。分析认为,可能的原因是界面附近推进剂一侧的颗粒和基体在振动过程中发生了“脱湿”,导致界面粘接作用减弱。

4)对拉断后的试件进行观察,发现所有试件的断裂面均在粘接界面的推进剂一侧,即粘接界面处承受应力载荷时,受到损坏较严重的主要是界面附近的固体推进剂。

图7 固化降温过程的应力分布

试验中记录的试件最大应力数据如表1所示。

表1 不同振动时间下试件的粘接强度

根据表1绘制试件粘接强度随振动时间的变化曲线,如图8所示。可以看出,随着试件振动时间增加,单向拉伸时试件所能承受的最大应力逐渐减小,即试件粘接强度逐渐下降。

图8 粘接试件粘接强度测试结果

根据图8所示的试件粘接强度平均值变化情况,可以大致拟合出试件粘接强度随振动时间变化的公式:

式中:σmax为最大应力强度,KPa;t为时间,d。

5 结语

通过本文的研究,得到如下结论:

1)对粘接试件进行单向拉伸试验时,随着应变增加,界面应力先上升后下降,在某一数值时试件断裂;随着振动时间增加,试件最大应力强度减小,对应的应变值也逐渐减小,振动试验对界面的应变特性影响较大;当拉伸试件达到其可承受的最大载荷后,继续施加载荷,振动时间越长的试件断裂越快。

2)振动后,粘接试件的断裂面均在粘接界面的推进剂一侧,粘接界面在承受应力载荷时,受到损伤较严重的主要是界面附近的固体推进剂。

3)粘接试件的粘接强度随振动时间的变化规律可由公式σmax=677.2-0.23t表征。