固体火箭发动机C/C复合材料烧蚀试验技术研究

高勇, 查柏林, 王金金, 嵇阿琳, 王玲玲, 廉云清, 肖春

(1.西安航天复合材料研究所, 西安 710025; 2.火箭军工程大学, 西安 710025)

0 引言

固体火箭发动机喷管是将燃烧室内高温、高压、高速燃气的热能转化为动能产生所需的推力,喉衬作为固体火箭发动机的关键部件[1],对发动机的性能和工作安全性都有着重要影响。由于发动机喷管更多地暴露于热环境,喷管区的设计必须能够承受推进剂燃烧产生的高温与冲刷。随着固体火箭技术的发展,固体火箭发动机喷管对材料的要求也越来越高。碳/碳(C/C)复合材料克服了一般炭—石墨材料强度低的缺点,保持了优异的耐高温性能,又具有较高的比强度、比刚度和优异的耐烧蚀性能、抗热冲击性能[2-4],适合于需要材料具有较高物理性能和化学稳定性的高温环境下使用,成为固体火箭发动机喷管喉衬的首选材料[5-7]。其中,材料的耐烧蚀性能是喉衬热结构设计的重要依据,是喉衬材料的重要技术指标。

C/C复合材料应用于固体火箭发动机喉衬时,喉衬的工作温度高达3 000 K以上[7-8]。由于C/C复合材料的非均匀性,微观结构复杂,其烧蚀过程受众多因素及其交互影响,与发动机喷管的气动设计、环境(包括推进剂类型及组分、燃气特性、燃烧室压强等)、喷管材料本身结构(包括纤维类型、预制体结构、材料密度与石墨化度、炭基体类型等)都有很大的关系[9-12]。随着固体火箭发动机性能的不断提升,喉衬材料的工作环境也变得越来越恶劣,喉衬材料除需承受导弹传递的各种静态、动态载荷外,还要承受推进剂药柱燃烧产生的高温、高压、高速且含有大量凝聚相颗粒燃气流的烧蚀与冲刷,并且要求具有极高的形状、尺寸稳定性[7],这对喷管喉衬的制造材料提出了极其苛刻的要求。因此,通过地面模拟烧蚀试验精确、快速评价材料的烧蚀性能,分析和研究其烧蚀机理,对固体火箭发动机喉衬热结构设计及材料筛选工作具有重要的指导意义和工程应用价值。

本文作者以近年来国内外在固体火箭发动机C/C复合材料耐烧蚀性能方面的相关研究报道为基础,对氧-乙炔烧蚀、等离子烧蚀、电弧加热器试验以及小型发动机地面点火试验的测试方法及试验原理进行了全面综述。将这几种烧蚀试验方法所测得的C/C复合材料烧蚀性能与原型发动机点火试验后测得的试验数据进行了比对分析,指出了现阶段应用较成熟的烧蚀试验技术在固体火箭发动机喉衬材料烧蚀性能表征测试方面存在的优缺点,并对未来固体火箭发动机喉衬C/C复合材料烧蚀试验表征技术的发展方向作了展望。

2 固体火箭发动机喉衬材料烧蚀特性

现代高性能固体火箭发动机大多采用含铝复合推进剂,发动机工作过程中,推进剂剧烈燃烧后产生的燃气温度高达3 000~3 900 K,燃烧室压强可达3~5 MPa甚至更高。同时,由于推进剂中高能金属颗粒的团聚效应,产生的大量凝聚相颗粒均匀掺混于高温、高压、高速燃气射流内[7-8],在燃烧室和喷管中与高速燃气一起流动。

C/C喉衬材料在固体火箭发动机高温、高压、高速燃气射流环境下的烧蚀是一个非常复杂的过程,主要包含热化学烧蚀、燃气机械冲刷及凝聚相粒子侵蚀等[5-6],喉衬材料的烧蚀行为直接关系到固体火箭发动机的结构可靠性。热化学烧蚀表现为喷管内壁面碳与燃气氧化性组分异相化学反应(如C与H2O、CO2、H2、OH、H等的化学反应)所致的喷管内壁面退移,其烧蚀速率主要由异相反应动力学速率、燃气氧化性组分向喷管内壁的扩散速率以及高温燃气射流速率共同决定[5]。与此同时,为了提高发动机比冲与复合固体推进剂能量,增加其密度,抑制不稳定燃烧,通常需要在推进剂配方中添加某些金属添加物,如10%~20%的铝粉,使得发动机内产生的燃烧产物中含有高达30%的凝聚相颗粒[13],在燃烧室和喷管中形成气相-凝聚相颗粒两相流动。凝聚相颗粒将会对喷管潜入段及收敛段造成严重的侵蚀和冲刷,不仅与喷管内壁面发生机械撞击,而且由其造成的传热、热辐射在一定程度上促进了喷管的热化学烧蚀,从而使喷管内径增大,结构减薄,影响发动机的性能,严重时会导致结构破坏。凝聚相颗粒在喷管壁面发生沉积或冲刷,是固体火箭发动机推进剂燃气流动中特有的现象,且在喷管扩散段与喉部段的两相流冲刷最为严重[14-15]。因此,在研究固体火箭发动机C/C喉衬材料的烧蚀行为与烧蚀机理时,不仅需要考虑高温燃气氧化性组分所引起的材料热氧化烧蚀,还需考虑高速燃气冲刷下凝聚相粒子对材料造成的冲刷—侵蚀耦合效应,全面掌握C/C喉衬材料在复杂多相流耦合内流场烧蚀环境下的烧蚀行为与烧蚀机理能够为开展固体火箭发动机设计及材料筛选工作提供必要的理论基础。

3 C/C复合材料喉衬烧蚀试验方法

准确、全面掌握喉衬材料的烧蚀性能及烧蚀规律,是进行固体火箭发动机喉衬材料筛选与发动机设计的基础。现阶段,评价固体火箭发动机喉衬C/C复合材料耐烧蚀性能的常见试验方法主要有小型发动机地面点火试验、氧-乙炔烧蚀、等离子烧蚀以及电弧加热器试验。

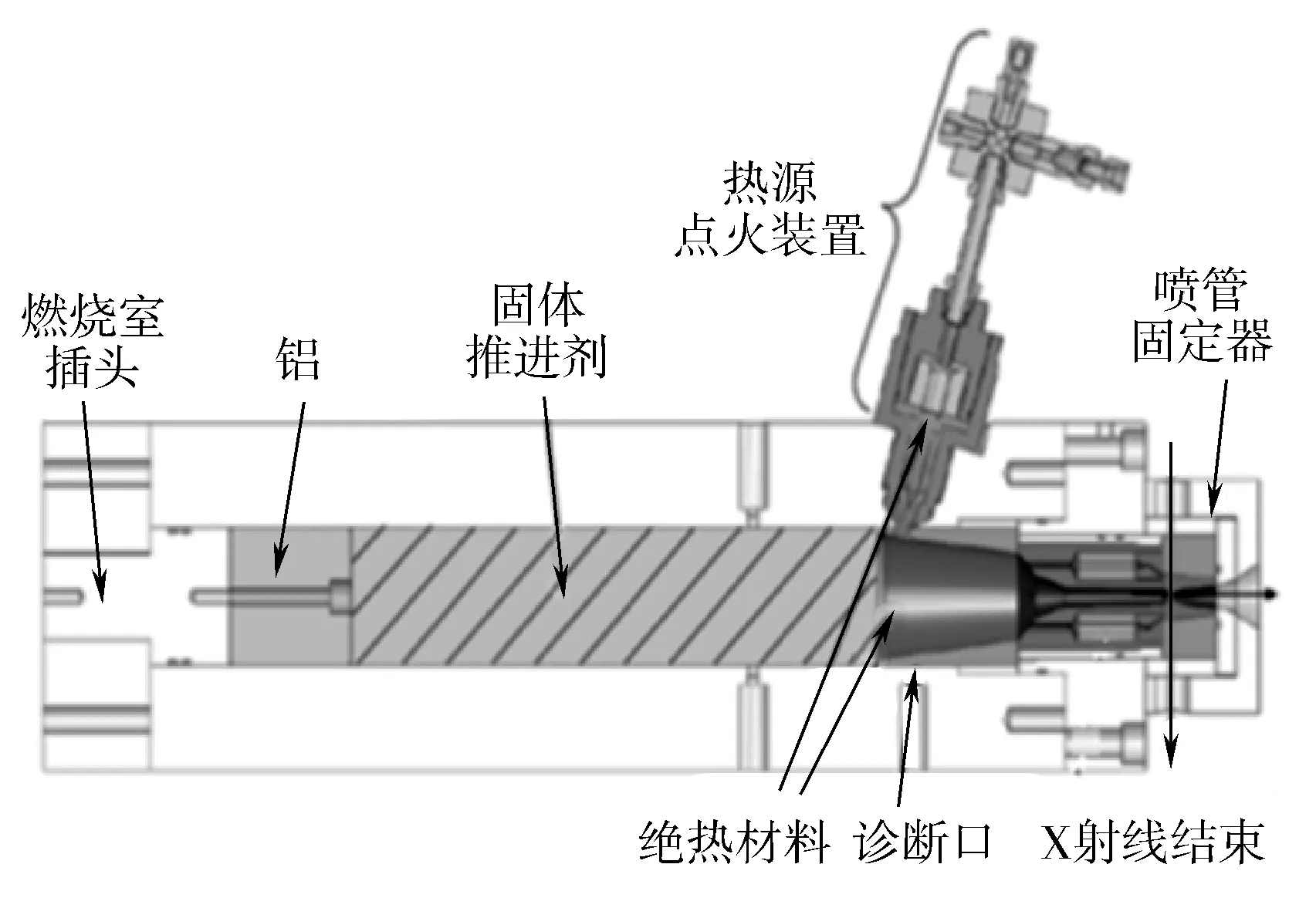

3.1 小型发动机地面点火试验

采用小型试验发动机进行固体火箭发动机喉衬材料烧蚀试验时,可采用与实际发动机相同的固体推进剂模拟其工作过程,使烧蚀试样所处的烧蚀环境与原型发动机实际工况基本相同,能够较为真实地模拟固体火箭发动机环境特性[14,16-17]。试验过程中,可同步获取燃烧室压强、工作过程压强曲线以及C/C喉衬试样的烧蚀时间,最终获取C/C喉衬试样的烧蚀质量与线烧蚀率,小型试验发动机结构示意图如图1所示,C/C复合材料烧蚀试样如图2所示。但由于小型发动机地面点火试验的设备复杂、成本高、周期长且点火后状态不可控,成为影响固体火箭发动机喉衬材料成本及交付进度的关键因素之一。

图1 小型发动机结构示意图

图2 C/C复合材料烧蚀试样

宾夕法尼亚大学Brian Evans[18-19]高压燃烧实验室设计了RMS(以气体反应物模拟氧化性组分对材料烧蚀性能的影响,最高压力可达10 MPa)与ISPM(采用与发动机相同的推进剂,最高压力可达41.4 MPa)两套固体火箭发动机喉衬材料烧蚀试验模拟器,如图3、图4所示[20],其试验原理同小型发动机地面点火试验相同。烧蚀试验过程中,采用光谱仪测试燃气组分及温度分布,利用X射线与高速CCD相机获取喉衬材料的烧蚀率。试验数据表明,采用无铝推进剂时,石墨喉衬在烧蚀试验系统工作1.5s后,固体火箭发动机喉衬材料烧蚀的线烧蚀率为0.08 mm/s。

图3 RMS漩涡燃烧室烧蚀试验系统

图4 ISPM烧蚀试验系统

3.2 氧-乙炔烧蚀与等离子烧蚀

氧-乙炔烧蚀或等离子体烧蚀是以稳定的氧-乙炔焰流或等离子焰流为热源,将焰流垂直冲刷到圆形试样表面,对材料进行烧蚀或烧穿。烧蚀试验过程中,采用稳态/瞬态焓探针或水卡量热器测量焰流的热流密度,采用非接触式测温系统测量试样烧蚀过程中的温度变化曲线,并记录烧蚀时间,通过烧蚀前后试样厚度与质量的变化获取材料的线烧蚀率、质量烧蚀率和绝热指数。氧-乙炔烧蚀与等离子体烧蚀作为比较成熟的烧蚀试验技术,试验系统比较简单、易于操作,主要用于防热、绝热、包覆材料、C/C复合材料及C/SiC复合材料的烧蚀(烧穿)试验。

20世纪60年代,国内外就开始利用氧-乙炔焰流与等离子射流模拟固体火箭发动机燃气环境研究C/C复合材料、陶瓷基复合材料以及树脂基复合材料的烧蚀机理,并建立了相应的测试标准。1991年,美国Phillips实验室Crump等[21]利用氧-乙炔火焰作为烧蚀焰流,设计了氧-乙炔烧蚀试验方法,该试验装置大大节约了试验成本,且操作简便、安全性高,被世界各国普遍使用。我国早期,西安航天复合材料研究所参考美国材料试验学会标准E285-70,先后自主研制了氧-乙炔烧蚀(图5)与大功率(30~200 kW)等离子烧蚀系统(图6),用于表征C/C与C/SiC等材料的烧蚀性能。但由于氧-乙炔烧蚀与等离子烧蚀所形成的烧蚀环境比较单一,参数可调节性差,且仅能提供气相燃气,与固体火箭发动机喷管喉衬材料的多相流耦合烧蚀工况相差甚远,只能用于定性表征材料的耐烧蚀、抗氧化性能,并不完全适合评价固体火箭发动机喉衬材料在复杂多相流耦合环境下的烧蚀性能。

图5 氧-乙炔烧蚀

图6 等离子烧蚀

3.3 电弧加热器试验

电弧加热器试验是利用高电压或大电流的电能将空气电离击穿,在阴极和阳极之间形成一个高温(可高达上万度)空气电离通道。冷空气流经这个通道被对流加热后在喷管出口处形成高温、高速流场,通过改变流过电弧柱的电流等参数,可以改变试验气体的温度等气流特征参数[22-23]。烧蚀试验过程中,可从冷壁热流密度、气流总比焓、烧蚀热效率等方面对烧蚀热防护材料或热结构进行考核评价。电弧加热器烧蚀试验如图7所示。

图7 电弧加热器烧蚀试验

以电弧加热器试验技术为基础发展的热防护材料评估技术有电弧驻点烧蚀试验[24]、电弧风洞试验[25]、飞行器电弧加热设备包罩烧蚀试验[26]、飞行器端头烧蚀外形试验[27]、电弧加热器侵蚀/烧蚀耦合试验[28]等。电弧加热器烧蚀试验技术作为一种比较成熟的热防护评估技术,方法简单易行,且可实现外流场环境下的粒子输送,主要用于考核烧蚀防热材料或热结构件在气动加热环境下的烧蚀性能、隔热性能、抗冲刷性能、抗氧化性能以及热匹配性能等,但其构建的烧蚀环境为典型外流场烧蚀环境,与真实固体火箭发动机喉衬材料的烧蚀工况有很大差异,并不适用于完成固体火箭发动机喉衬材料的性能测试与材料筛选工作。

3.4 不同模拟烧蚀试验环境试验结果分析

西安航天复合材料研究所分别采用氧-乙炔烧蚀、等离子烧蚀以及Ф340标准烧蚀试验发动机测试了固体火箭发动机喉衬用三维四向编织C/C复合材料在一定燃烧室压力与烧蚀时间下的耐烧蚀性能。试验过程中,利用光谱仪、自发拉曼散射、热焓探针等捕获燃气发生器的燃气射流参数;采用非接触式红外测温仪、热电偶等测定试样烧蚀面及烧蚀背壁的温度。烧蚀试验结果见下表。

C/C复合材料不同烧蚀工况下的烧蚀性能

试验表明,采用氧-乙炔烧蚀所测得的C/C复合材料烧蚀率较低;采用等离子烧蚀与Ф340标准烧蚀试验发动机所测得烧蚀率相当,明显高于氧-乙炔烧蚀试验法所测得的烧蚀率。但这三种烧蚀试验技术所测得的C/C复合材料烧蚀率与原型固体火箭发动机试车后所测得的烧蚀性能均存在显著差异,导致当前C/C复合材料耐烧蚀性能地面模拟表征不准确的原因具体表现在以下几个方面:

(1)燃气组分特性参数不匹配,导致材料的热氧化烧蚀机理存在一定程度差异。固体火箭发动机推进剂燃烧后所形成的燃气射流组分中包含一定浓度的CO2、H2O、H2、CO、HCl、N2以及凝聚相颗粒(如Al2O3、B2O3等)[5]。氧-乙炔烧蚀所形成的燃气焰流组分为乙炔与氧气燃烧后的产物,主要包含CO2与H2O,燃气组分单一、不可调,且富氧度与水蒸气浓度均无法有效模拟固体火箭发动机喉衬材料的烧蚀工况;等离子烧蚀与电弧加热器试验的燃气组分为空气等离子体,主要包含N2、O2、NO、NO+、O与e+等化学组分[24]。

(2)材料所处的流场环境不同,导致无法有效表征材料的耐烧蚀、抗氧化等性能。氧-乙炔烧蚀、等离子烧蚀以及电弧加热器试验均是将试样或热结构缩比件置于开放的燃气焰流中,烧蚀环境为典型的外流场烧蚀。试验测定,典型外流场烧蚀环境下,等离子体的焰流温度为2 500~3 600 K,氧-乙炔焰流温度为1 200~2 100 K。固体火箭发动机喉衬材料所处的环境为稳定燃烧的内流场烧蚀环境,内流场环境下的燃气温度、速度与外流场烧蚀环境存在显著差异,且内流场环境下的燃气射流不受外界环境扰动,燃气状态更为稳定。

(3)烧蚀等效模型不同,导致材料耐烧蚀性能表征不准确。固体火箭发动机燃气射流中的凝聚相粒子在高温、高速燃气剪应力作用下会对喉衬壁面材料造成严重的侵蚀与冲刷;高温凝聚相粒子的传热与热辐射效应也会促进材料的热氧化烧蚀与冲刷烧蚀,严重时会导致喉衬材料结构破坏。因此,在研究固体火箭发动机喉衬材料的烧蚀行为与烧蚀机理时,除需考虑高温、高压、高速燃气的热氧化烧蚀-冲刷烧蚀外,还应考虑燃气冲刷剪应力作用下的凝聚相粒子侵蚀效应。现有的烧蚀试验技术均为简单的燃气氧化烧蚀,无法有效模拟凝聚相粒子对热防护材料的侵蚀效应,也有一些国内外研究学者在这些烧蚀试验的基础上开发了粒子侵蚀/烧蚀耦合试验,但现有的试验技术仅能实现低速、低压外流场燃气环境的粒子输送,利用高温燃气对粒子进行加热,所产生的粒子温度始终低于固体火箭发动机喷管内的凝聚相粒子温度,这是因为喷管内的凝聚相粒子为推进剂的燃烧产物,粒子温度要始终高于燃气温度。

4 结束语

喉衬材料的烧蚀受固体火箭发动机复杂燃气特性、燃烧室压强、推进剂类型及材料特性等因素共同影响,如推进剂类型决定了燃气特性参数,燃气组分与温度对热氧化烧蚀有很大影响,而粒子侵蚀与压强大小和燃气是否含有凝聚相粒子及粒子特性有很大关系。因此,构建与发动机工况相似的烧蚀等效准则,对揭示烧蚀机理和指导工程设计意义重大。目前在喉衬材料耐烧蚀性能测试表征方面,应用较广泛的烧蚀试验技术与固体火箭发动机喉衬材料的烧蚀特性存在显著差异,并不能完全表征材料的抗氧化、耐烧蚀性能,今后固体火箭发动机喉衬材料的抗氧化、耐烧蚀性能测试表征技术研究主要包括以下几个方面。

(1)开展固体火箭发动机燃气特性参数化研究。如燃烧室压强,燃气焰流的组分、各相浓度、温度与速度,燃气射流中凝聚相颗粒的组分、浓度、温度与速度等燃气射流特性参数的精确化、参数化表征。

(2)复杂多相流耦合内流场多参数协调控制研究。构建与固体火箭发动机喉衬材料工作环境特性高度相似的热氧化烧蚀—冲刷烧蚀—凝聚相粒子侵蚀等效准则,实现喉衬材料耐烧蚀性能的快速、准确表征。

(3)开展喉衬材料在高温、高速燃气射流剪应力冲刷作用下的凝聚相粒子侵蚀特性研究,揭示复杂多相流耦合环境下材料的内流场烧蚀机理,为固体火箭发动机的设计及材料筛选工作奠定理论技术基础。