SMC材料发动机罩的多工况分析及优化研究

石纪军,沈永旭,刘南南

[赛史品威奥(唐山)结构复合材料有限公司,河北 唐山 064099]

0 引言

发动机罩作为汽车重要的外观件与功能件之一,在销售过程中往往会受到顾客的重点关注,在汽车的车身结构设计中占有举足轻重的地位。目前市场上在售车型的发动机罩多使用镀锌钢板,利用焊接、粘接等工艺实现内板、外板的连接。同时在国家大力推进汽车节能减排的背景下,减重效果明显的铝合金发动机罩在近几年出现频次逐渐增多,例如宝马3系、三菱欧蓝德、别克君威、沃尔沃XC60等车型上均已投入使用。随着汽车轻量化需求的进一步加深,近几年轻量化效果更优的复合材料发动机罩受到各大主机厂、高校等研究结构的青睐,其中碳纤维发动机罩的关注度相对较高。但是随着研究的深入,考虑到碳纤维材料相对较高的制作成本,部分行业人士亦逐渐将目光投向造价相对更低的长玻璃纤维和短切玻璃纤维复合材料上来。

SMC复合材料亦称作片状模塑料,是一种短切玻璃纤维热固性复合材料,其产品经一次高温模压成型,具有原料成本低、生产率高、对环境污染小、强度高、耐高温、尺寸稳定、成型工艺性能良好和寿命长等特点,已经在汽车工业中获得了广泛应用[1]。同时在模压过程中,SMC材料具有良好的流动性,可根据需要实现单一产品的多种厚度尺寸分布,设计自由度大。本文以SMC复合材料为研究对象,对某款车型的发动机罩开展有限元分析,利用仿真手段对SMC发动机罩内板、外板实现多工况下的厚度尺寸优化设计。

1 发动机罩有限元模型创建

本文使用的前处理工具为Hyper Mesh,求解器为Optistruct,后处理工具为Hyper View。发动机罩长为1 546 mm,宽为1 123 mm。本次分析所用SMC复合材料主要参数信息:模量为11 000 MPa,拉伸强度为85 MPa,密度为1.92 g/cm3,泊松比取值0.35。发动机罩外板、内板厚度均采用3.0 mm,总重为17.64 kg。

1.1 建立Hyper Mesh有限元模型

采用10 mm单元尺寸划分网格,分别定义材料和厚度属性,定义部件间的连接单元,用刚性连接单元RBE2来模拟发动机罩部件之间的螺栓连接方式。创建好的发动机罩有限元模型如图1所示。

图1 发动机罩有限元模型

1.2 分析工况简介

1.2.1 工况一:约束模态

约束发动机罩锁钩和铰链安装孔的平动和转动自由度,要求一阶共振频率≥20 Hz。该工况旨在评估发动机罩在整车状态下的振动特性[2]。

1.2.2 工况二:外板抗凹陷刚度

约束发动机罩锁钩和铰链安装孔的平动和转动自由度,约束缓冲块Z向平动自由度;利用直径75 mm刚性圆盘在外板表面施加40 N静载,要求外板局部最大变形<0.5 mm。该工况旨在评估发动机罩外板抵抗变形的能力。

为节省后续优化计算时间成本,已提前识别出外板刚度最弱位置,见图2圆盘中所示位置。

图2 外板抗凹陷有限元模型

1.2.3 工况三:扭转刚度

约束发动机罩铰链安装孔的平动和转动自由度,约束锁钩左侧缓冲块安装孔Z向平动自由度;对模型施加Z向1倍重力场。要求右侧缓冲块安装孔处的Z向变形<0.4 mm。该工况旨在评估发动机罩抵抗扭转变形的能力。

1.2.4 工况四:侧向刚度

约束发动机罩锁钩和铰链安装孔的平动和转动自由度;在发动机罩左侧边缘的中间位置施加Y向180 N静载。要求施力点Y向最大变形<0.35 mm。施力点具体位置如图3所示。该工况旨在评估发动机罩抵抗侧向受力变形的能力。

图3 侧向刚度有限元模型

2 有限元结果分析

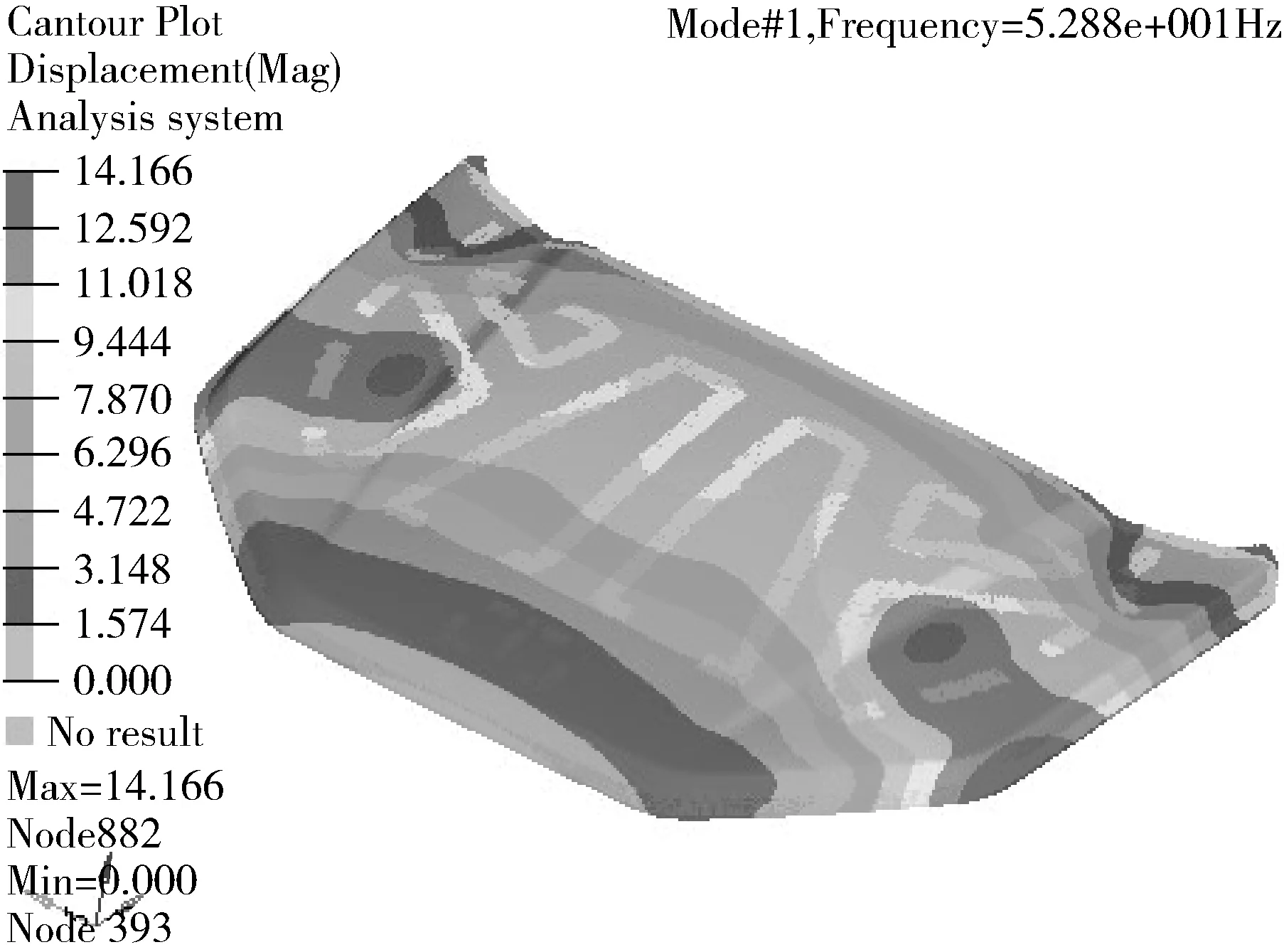

2.1 约束模态分析

约束模态分析结果如图4所示。SMC材料的一阶共振频率为52.9 Hz,振型为两侧局部弯曲。从分析结果可知,本次分析所用SMC发动机罩可以满足模态要求。

图4 一阶模态结果云图

2.2 外板抗凹陷分析

外板抗凹陷分析的目的是模拟人手按压外板,如果外板刚度较差,则按压后会导致外板局部变形过大,顾客感知度极差。发动机罩外板刚度最弱位置最大变形为0.176 mm,如图5所示。分析结果可以得到,SMC发动机罩外板抗凹陷刚度满足要求。

图5 外板抗凹陷刚度结果云图

2.3 扭转刚度分析

发动机罩的扭转刚度分析结果如图6所示。从分析结果云图上可以得出结论:SMC发动机罩缓冲块安装孔处的Z向最大变形为0.43 mm,不满足扭转刚度要求。

图6 扭转刚度结果云图

图7 侧向刚度结果云图

2.4 侧向刚度分析

发动机罩的侧向刚度分析结果如图7所示。从分析结果云图上可以得出结论:SMC发动机罩在Y向最大变形为0.35 mm,已处于评价指标临界值,但仍可视为满足性能要求。

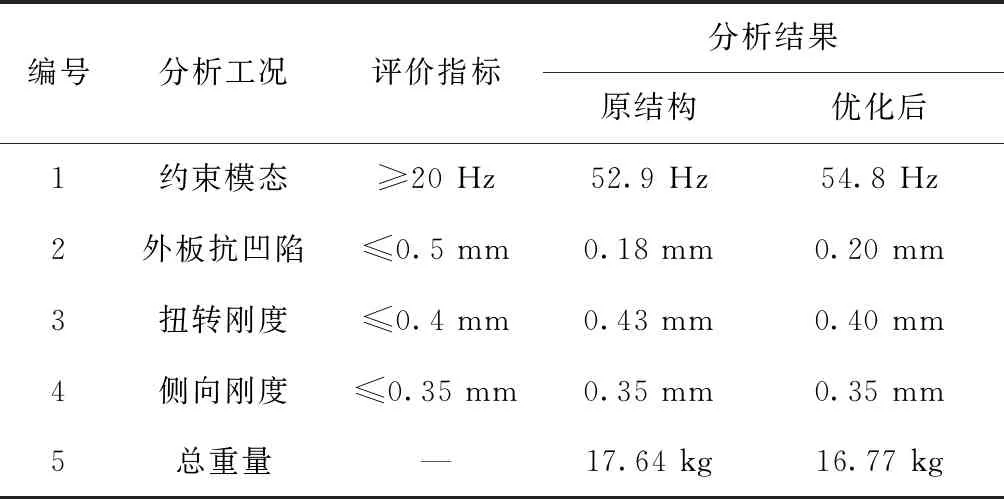

各刚度分析结果见表1。发动机罩在约束模态、外板抗凹陷刚度、侧向刚度性能上可以满足仿真性能要求,且留有一定的性能余量,具备进一步优化的空间;而扭转刚度不满足性能要求,同样需要进行结构优化。

表1 分析结果统计

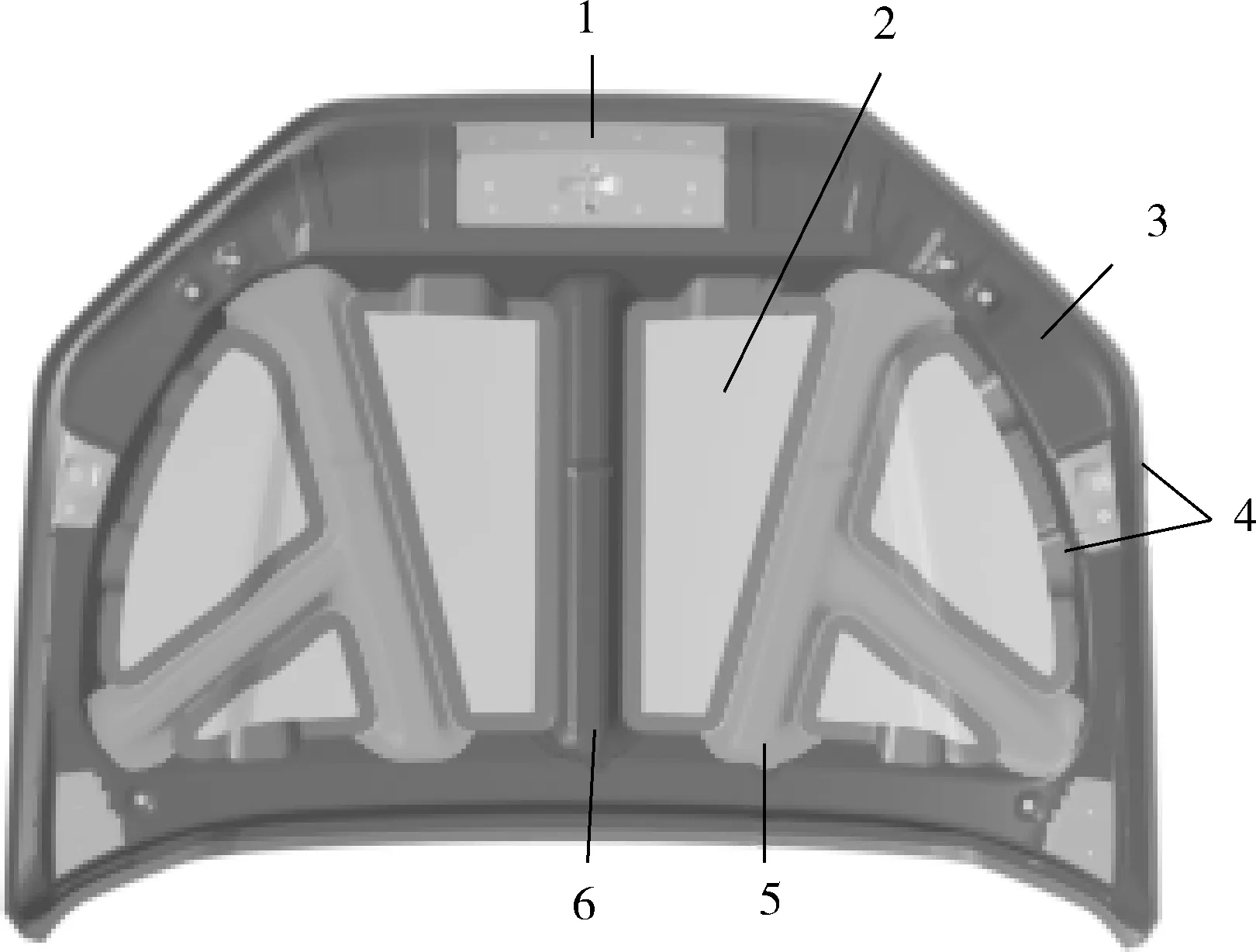

3 多工况下的板厚尺寸优化

利用HyperStudy软件开展多工况下的发动机罩厚度尺寸优化:以发动机罩总重量最轻为优化目标,一阶共振频率和各刚度工况下对应的变形值为约束条件,将发动机罩内板厚度划分成不同的5个区域,将内板5个区域和外板的厚度作为设计变量开展优化。区域划分细节如图8所示。

图8 厚度区域划分

对不同的厚度区域,兼顾左右对称原则开展厚度变量设计,即确定各区域厚度变化的上、下限值。厚度设计变量见表2。

表2 各区域厚度变量统计

依据以往SMC材质的产品设计经验,对于发动机罩而言,SMC材质的内板厚度下限值推荐不低于2.5 mm;外板厚度下限值推荐不低于2.5 mm,本次优化将下限值取2.8 mm。

经过迭代优化,HyperStudy软件会计算得到满足要求的解,解的数量取决于约束条件和优化目标设定的难易程度,因此不一定是唯一的,可能有多组解满足要求(图9)。

图9 求解迭代过程截图

图9中的白底黑色数据代表具有可行性,而黑底白色数据代表可接受,通常以得到黑底白色数据为最佳。从图9中可知迭代步数从14到22,各项数字没有变化,说明从第14步就已经迭代到稳定状态,此时计算得出的解即为最优解。

各厚度变量与各工况的相关性如图10所示。由图10可看出:

(1)内板-基础面区域的厚度与约束模态有明显的线性相关性。

(2)外板区域的厚度与外板抗凹陷刚度有明显的线性相关性。

(3)内板-主要安装面区域的厚度与扭转刚度有明显的线性相关性。

(4)内板-基础面区域的厚度与侧向刚度有明显的线性相关性。

(5)外板和内板-基础面区域的厚度与发动机罩总重量有明显的线性相关性。

图10 厚度与性能的线性效应图

了解各区域厚度尺寸与各工况的线性效应,可以为发动机罩的厚度分布提供数据参考。

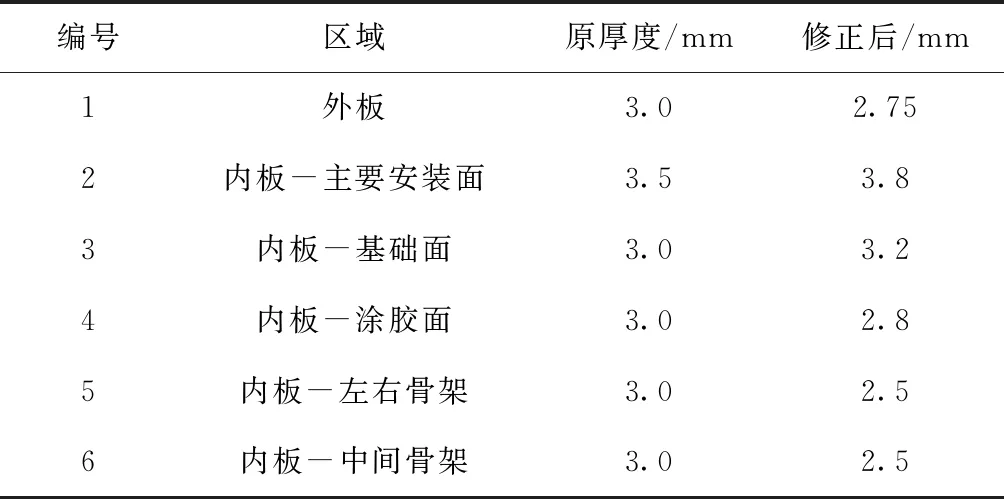

通过对多组解进行挑选,识别出较为合理的一组解,对其数值进行修正,最终得到一组最优解,见表3。

表3 修正后的厚度值

通过对SMC发动机罩约束模态、外板抗凹陷、扭转刚度和侧向刚度的分析结果进行整理,可以得知:发动机罩在约束模态、外板抗凹陷刚度、扭转刚度、侧向刚度性能上可以满足仿真性能要求。具体分析结果详见表4。

表4 分析结果统计

4 结论

通过对SMC发动机罩划分多个区域,对每个区域设定厚度变量上下限,以模态频率和变形量为约束条件,以发动机罩总重量为优化目标开展多工况下的板厚尺寸分布优化,最终得到了一组满足要求的最优解。通过对最优解进行验证,发动机罩约束模态、外板抗凹陷、扭转刚度、侧向刚度均满足性能要求,同时发动机罩总重量减少0.87 kg,减重4.9%。

综上所述,在采用SMC复合材料进行发动机罩或其他产品开发时,可以利用成型过程中良好的流动性去合理设定厚度分布,在保证力学性能的前提下,实现更优的轻量化效果。