苎麻纤维增强生物质环氧树脂基复合材料性能研究

张旭锋,乌云其其格,黎迪晖,益小苏

[中航复材(北京)科技有限公司,北京 101300]

0 引言

先进树脂基复合材料主要由树脂和增强纤维组成,由于具有比强度高、比模量高、可设计性强及综合性能优异等一系列特点,是轻质高效结构设计最理想的材料。但是目前热固性复合材料采用的基体树脂(如环氧树脂、不饱和聚酯、酚醛树脂、聚酰亚胺和双马来酰亚胺)和增强纤维几乎都来源于石油,属于不可再生资源。随着环境恶化和能源危机问题的日趋严重,保护环境和有效利用资源将刻不容缓[1-5]。进入21世纪以来,绿色材料、绿色制造正在成为国内外材料业与制造业的一种共识,其中包括“绿色”复合材料技术及其产业转型与升级。随着世界发展绿色经济和低碳经济目标的推进,绿色复合材料在今后几年内将会应用于更多领域[6]。

目前普遍应用的玻璃纤维和碳纤维复合材料在为人类生活带来方便的同时,又带来了回收利用困难等新问题。在此背景下,近几年天然纤维增强复合材料得到了飞速的发展, 已经广泛应用于交通运输、运动体育、乐器、建筑等领域。据介绍,福特的福克斯轿车使用汉麻纤维增强PP材料来制造发动机罩,其重量比使用玻璃纤维减轻了30%;奔驰S级轿车使用了32种天然纤维部件,总重达24.6 kg[7-9]。

本文中设计加工了复合材料增强用连续苎麻纱线并编织了苎麻织物,采用自主开发的基于松香酸酐的生物质环氧树脂为基体,通过热熔法制备了苎麻纤维单向织物、苎麻纤维平纹织物、苎麻纤维斜纹织物及苎麻纤维与玻璃纤维混编织物的预浸料,研究了苎麻纤维增强生物质树脂复合材料的力学性能,为不同形式苎麻织物的选用和苎麻纤维增强树脂基复合材料的应用提供数据支持。

1 实验部分

1.1 主要原材料

树脂基体:AGMP3600树脂是一种基于松香酸酐固化剂的生物质环氧树脂,主要用于制备中温固化高性能纤维增强预浸料,树脂中生物质组分约35%,原材料环保可再生。树脂外观:淡黄色至黄色固体。凝胶时间:(125±2)℃、(12±5)min。AGMP3600树脂动态流变曲线如图1所示,升温速率为2 ℃/min。AGMP3600树脂在升温速率10 ℃/min下的DSC曲线如图2所示[10]。

图1 AGMP3600树脂动态流变曲线

图2 AGMP3600树脂DSC曲线

增强材料:苎麻纱线由中航复材(北京)科技有限公司设计开发,采用该纱线编织了苎麻平纹织物(RP140)和斜纹织物(RT140)。苎麻/玻璃纤维混编织物规格为:经向采用68 tex E玻璃纤维,纬向采用14公支苎麻纱线,其经纬密度分别为16.4根/cm和14.6根/cm,苎麻纱线与玻璃纤维体积比接近1 ∶1,织物面密度为190 g/m2。

1.2 测试设备及方法

1.2.1 测试设备

(1)差示扫描量热法(differential scanning calorimetry, DSC):仪器型号NETZSCH DSC214,动态扫描,升温速率10 K/min,保护气体N2,流速50 mL/min,100 mL/min 。

(2)玻璃化转变温度采用德国耐驰的动态热机械分析仪(型号DMA242E) 测试,测试模式为三点弯模式,应变控制,最大振幅30 μm,频率1 Hz,升温速率3 K/min,由室温升至250 ℃。

(3)黏度由美国博勒飞CAP2000+型数显椎板黏度计进行测试,6号转子,转速300 r/min,剪切速率1 000 s-1。

(4)复合材料力学性能采用Instron5882电子万能材料试验机进行测试,量程:10t载荷测量误差:示值的±1%以内。

1.2.2 测试方法

(1) 纤维织物测试方法:纤维织物幅宽、单位面积质量及含水率参照标准GB/T 4666—2009、GB/T 9914—2013进行测试;纱线断裂强力、断裂强度、断裂伸长率参照GB/T 3916—2013 进行测试。

(2)预浸料测试方法:预浸料单位面积质量按 HB 7736.2—2004进行测试;挥发分含量按 HB 7736.4—2004进行测试;树脂含量按 HB7736.5—2004进行测试。

(3) 复合材料测试方法:复合材料层合板的拉伸性能按GB/T 1447—2005进行测试;弯曲性能按GB/T 1449—2005进行测试。

1.3 预浸料制备

采用热熔两步法预浸工艺制备生物质环氧树脂AGMP3600浸渍苎麻单向织物、苎麻平纹织物、苎麻斜纹织物、苎麻/玻璃纤维混编织物预浸料,包括树脂胶膜制备和织物预浸复合两步。预浸料制备主要工艺参数有胶膜制备过程中的涂胶温度、涂胶速率、涂胶辊间隙,预浸过程中的浸渍温度、预浸速率及各辊间距等。由树脂的固化特性和流变性能确定树脂的涂胶温度为(70±2) ℃,预浸温度范围为(95±5) ℃。首先利用热熔胶膜机制造出外观均匀、厚度均匀平整、无打折、破损现象,黏性适中的胶膜。其次,将胶膜与增强纤维织物在热熔预浸机上复合浸渍,制备出符合指标要求的预浸料,图3为苎麻单向预浸料工业化大批量生产的制备过程,其外观平整、黏性适中。

图3 苎麻单向预浸料制备过程

1.4 复合材料层合板制备

1.4.1 层合板铺层

AGMP3600/RU110预浸料、AGMP3600/RP140预浸料、AGMP3600/RT140预浸料及AGMP3600/ZB190预浸料层合板的铺层见表1。

1.4.2 模压成型工艺

复合材料层合板模压成型工艺如图4所示。

表1 层合板铺层

图4 AGMP3600中温固化环氧苎麻预浸料模压成型工艺曲线

2 结果与讨论

2.1 苎麻增强织物性能

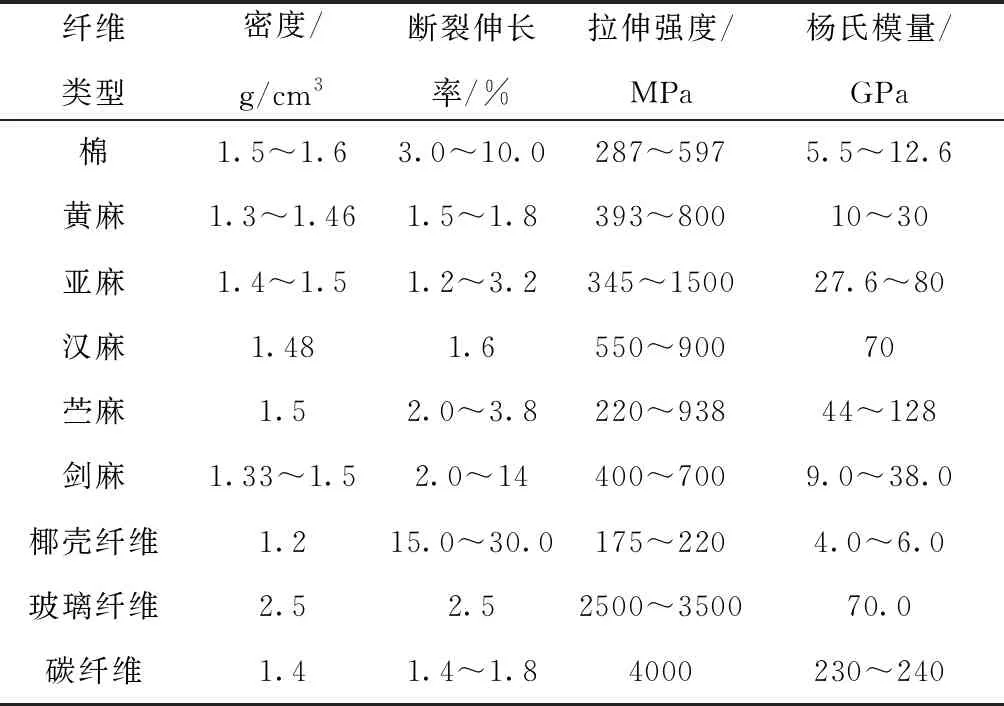

苎麻原产中国,是我国自古以来重要的纤维作物之一,考古出土年代最早的苎麻应用是浙江钱山漾新石器时代遗址出土的苎麻布和细麻绳,距今已有4 700余年。 在各种麻类纤维中,苎麻纤维最长最细,纤维长度和强度都比最高级的棉花还要高7~8倍,而密度比棉纤维约小20%,因此,苎麻纤维天生就是优良的复合材料增强纤维材料。天然纤维主要有棉、黄麻、亚麻、汉麻、苎麻、剑麻、椰壳纤维等,不同种类天然纤维的力学性能见表2。与传统玻璃纤维和碳纤维相比,天然麻纤维具有更低的密度,较高的比强度和比模量(表3)。苎麻纤维的多孔结构还赋予其独特的吸声、减振、降噪及隔热、保温等功能,可能适用于结构功能一体化材料的开发利用[11-12]。

表2 不同种类天然纤维和传统合成纤维力学性能比较

表3 植物纤维及合成纤维性能对比

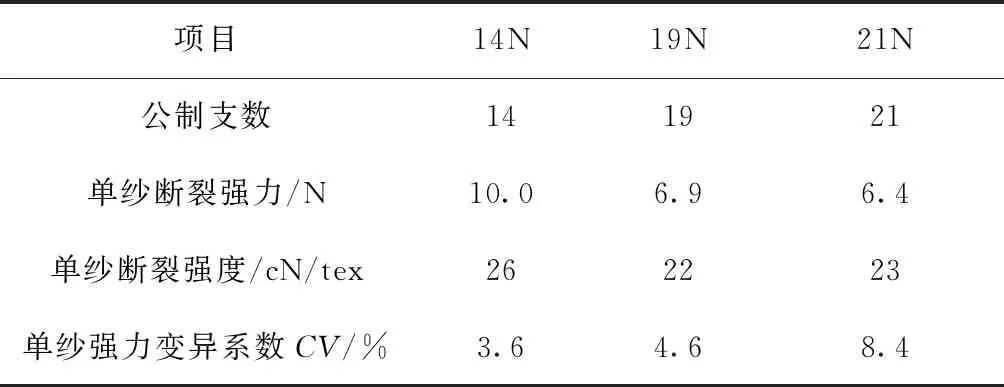

植物纤维纱线是由天然、有限长度的麻纤维通过加捻制备而成的连续长纤维。传统的连续纤维纱线几乎都是针对服装面料用途,为了得到表面质量完好、颜色均匀的面料级织物,传统的麻纱线制备过程并不特别关注纱线的力学性能,所采用工艺均会不同程度地(化学、物理或机械)损伤原麻的纤维结构,从而削弱了原麻的部分力学性能。因此,本课题组优化了植物纤维纱线制备工艺,设计加工了复合材料增强用连续苎麻纤维材料。苎麻单向织物采用的纱线物理性能见表4。由表4中数据可看出14公支纱线的断裂强力明显要高于19S公支和21公支纱线的断裂强力,而且分散性较小,因此采用14公支纱线编制苎麻织物。苎麻平纹织物(RP140)和斜纹织物(RT140)的物理力学性能见表5。

表4 苎麻纱线力学性能

由表中数据可看出在相同纱线支数,相同经纬向密度的条件下,平纹织物增强的复合材料力学性能低于斜纹织物,主要是因为平纹组织的屈曲缩率要大于斜纹组织的屈曲缩率。

表5 苎麻织物的物理力学性能

植物纤维也可以与碳纤维或玻璃纤维混杂,以调节和优化复合材料的结构与性能。文中开发并选用了苎麻纤维与玻璃纤维物混编的技术,经向采用68 tex E玻璃纤维,纬向采用14公支苎麻纱线,其经纬密度分别为16.4根/cm和14.6根/cm,苎麻纱线与玻璃纤维体积比接近1 ∶1,织物面密度为190 g/m2。植物纤维中混编玻璃纤维以充分发挥玻璃纤维复合材料技术成熟、性能稳定及苎麻纤维复合材料轻质高刚、减振降噪的优点[13]。

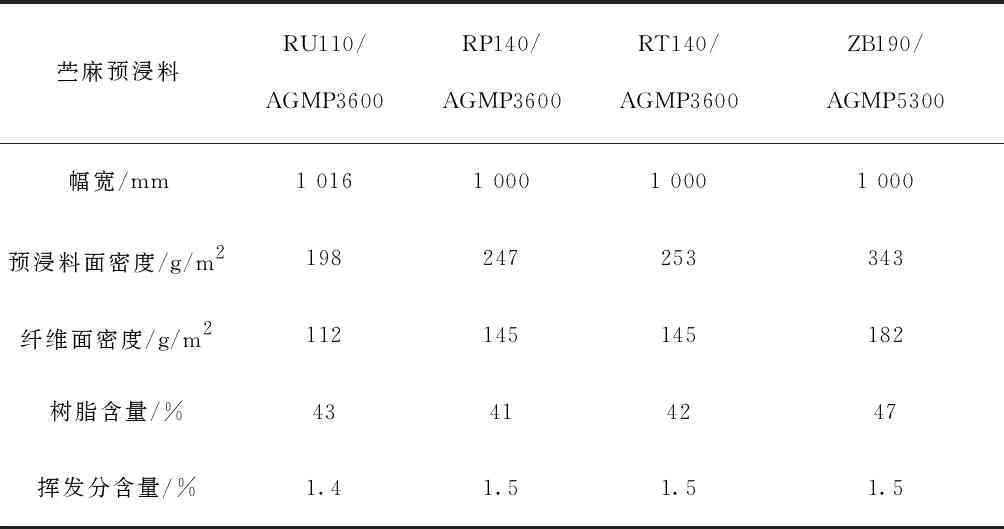

2.2 预浸料物理性能

通过两步热熔预浸法,调整工艺参数制备三种纤维织物预浸料,分别为苎麻纤维单向RU110/AGMP3600预浸料、苎麻纤维平纹织物RP140/AGMP3600预浸料、苎麻纤维斜纹织物RT140/AGMP3600预浸料、苎麻纤维与玻璃纤维混编织物ZB190/AGMP3600预浸料。苎麻单向预浸料在制备前需要对苎麻14公支纱线进行整经,整经所需苎麻纤维的数量按下式进行计算,将经过计算数量的苎麻纱线平均分布在宽度为(1 000±5)mm的经轴上。

式中:n——整经所需的苎麻纱线根数;

FA——预浸料中纱线的单位克重;

S——苎麻纱线的英制支数。

预浸料的外观均匀平整、无干纱、黏性适中,工艺性良好,满足复杂曲面制件对预浸料黏性的要求。其物理性能见表 6。

表6 苎麻预浸料物理性能

2.3 复合材料力学性能

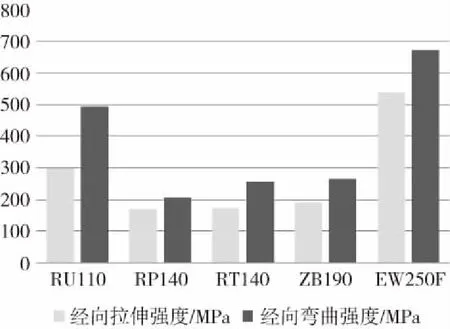

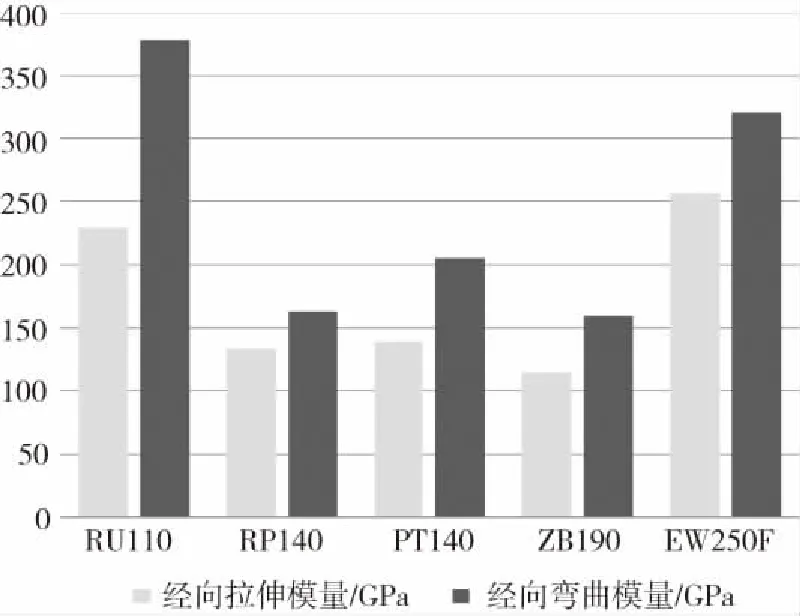

AGMP3600/RU110、AGMP3600/RP140、AGMP 3600/RT140及AGMP3600/ZB190预浸料层合板性能分别见表7。为了分析比较,表7中也列出了课题组前期实验检测的AGMP3600/EW250F预浸料层合板的力学性能参数,EW250F是无碱玻璃纤维8缎纹织物,面密度是300 g/m2。为更加直观的比较,图5和图6 分别为苎麻复合材料的强度和模量图。

表7 苎麻预浸料层合板性能

图5 苎麻复合材料的强度

图6 苎麻复合材料的模量

由图5、图6可看出,在纤维体积含量相同的条件下,苎麻纤维织物复合材料AGMP3600/RP140及AGMP3600/RT140的拉伸强度、拉伸模量、弯曲强度、弯曲模量及层间剪切强度均远小于玻璃纤维织物复合材料的力学性能,这主要是由于玻璃纤维是连续长纤维,苎麻纱线是由短纤维加捻形成的连续纤维丝束,因此玻纤织物的强度要高于苎麻纤维织物。除此之外,玻璃纤维与树脂基体具有较好的界面强度,层间剪切强度较高。比较苎麻纤维复合材料的性能,苎麻单向复合材料AGMP3600/RU110的强度和模量均远高于苎麻平纹织物和斜纹织物复合材料的性能。进一步比较苎麻织物复合材料的性能可看出,苎麻斜纹织物复合材料的性能要优于苎麻平纹织物复合材料的性能。这是由于苎麻平纹组织的屈曲缩率要大于斜纹组织的屈曲缩率,纤维强度性能未完全表现出来,因此平纹织物增强的复合材料力学性能低于斜纹织物。同理苎麻单向复合材料性能优与织物复合材料的性能,也是因为纤维处于相对准直的状态。将苎麻与玻璃纤维混编织物复合材料的力学性能与苎麻织物复合材料性能相比,其强度和模量值均有明显提高,如AGMP3600/RT140层合板的拉伸模量、弯曲模量分别是16.2 GPa、16.5 GPa,而AGMP3600/ZB190层合板的拉伸模量、弯曲模量分别是21.4 GPa、23.5 GPa,分别提高了32%和42%。因此,通过多种纤维混杂综合单一纤维的优势,可优化材料性能满足应用需求。值得指出的是,尽管苎麻织物复合材料各项性能均低于玻璃纤维织物复合材料的性能,但是苎麻单向复合材料的拉伸模量和弯曲模量却远高于玻璃纤维织物复合材料,AGMP3600/RU110层合板的拉伸模量、弯曲模量分别是AGMP3600/EW250F层合板的拉伸模量、弯曲模量的1.1倍和1.94倍,显示了苎麻纤维单向复合材料很好的刚性[14]。

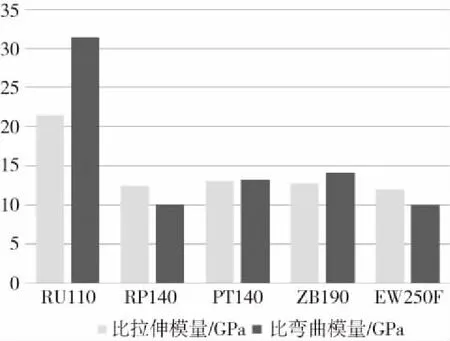

另外,如果关注比强度(图7)和比模量(图8),苎麻纤维复合材料的力学性能与玻璃纤维复合材料的力学性能就具有可比之处。尽管苎麻纤维复合材料的强度均低于玻璃纤维复合材料,但是苎麻纤维复合材料的比模量明显高于玻璃纤维复合材料,测试结果与亚麻纤维复合材料力学性能得出的规律一致,这为植物纤维部分替代玻璃纤维提供了有力的数据支持。

图7 苎麻复合材料的比强度

图8 苎麻复合材料的比模量

3 结论

(1)苎麻14公支纱线的断裂强力明显要高于19公支和21公支纱线的断裂强力,而且分散性较小,满足苎麻单向或织物用纱线技术要求;用苎麻纱线编织的斜纹织物的力学性能略优于平纹织物,并由苎麻纤维与玻璃纤维混编制备混杂编织物。

(2)由基于松香酸酐的生物质环氧树脂为基体制备了苎麻单向预浸料、苎麻平纹预浸料、苎麻斜纹预浸料及苎麻纱线/玻璃纤维混编织物预浸料,预浸料工艺性能满足应用要求。

(3)苎麻单向复合材料的强度和模量均高于苎麻织物复合材料的性能,苎麻斜纹织物复合材料的性能优于苎麻平纹织物复合材料的性能。苎麻与玻璃纤维混编织物与苎麻织物相比其拉伸模量、弯曲模量分别提高了32%和42%。苎麻复合材料强度比玻璃纤维复合材料低,但比模量明显高于玻璃纤维复合材料。因此相同质量的制件,苎麻复合材料具有更好的结构稳定性。