行星齿轮箱内外齿圈齿面剥落缺陷分析及改进

肖伟敬,王振山,张旭东,杨鹏亮

(郑州机械研究所有限公司,河南 郑州 450000)

1 概述

某电厂循环水泵中立式行星齿轮箱在运行约50000h(设计寿命为17万h),检修时发现立式行星齿轮箱的止动环内齿工作齿面齿宽中部形成挤压变形台阶,高0.1~0.2mm,沿齿高分布宽约 1~3mm,圆周每个齿面均匀分布;立式行星齿轮箱上下内齿圈的外直齿磨损及剥落严重,在外直齿圆周上失效齿面剥落分布“均匀”,微观上每个齿面剥落缺陷程度有所不同,有的齿面约85%经微动磨损、点蚀后进入剥落阶段,如图1,图2所示。

图1 止动环内齿挤压变形台阶

图2 外齿磨损点蚀

2 立式行星传动系统上下内齿圈、止动环齿面剥落缺陷分析

该立式行星齿轮箱采用NGW结构,齿轮为双斜齿齿轮传动(整体结构如图3所示),电机输入速度从744r/min,行星架输出速度为161.2r/min,传输功率为4500Kw,润滑油使用的MOBIL Hydraulic oil液压油,上下齿圈材料为BS817M40T(近似国标钢号40CrNiMoA),表面渗氮处理,止动环为氮化处理状态。

图3 立式行星包结构图

2.1 结构分析

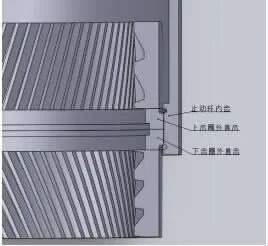

该立式行星齿轮箱为太阳轮输入,经过四个行星轮将功率传递到行星架,行星架带动输出轴输出。立式行星齿轮箱采用太阳轮、内齿圈双浮动结构。太阳轮浮动即太阳轮上部外齿与连接齿套内齿啮合,其中太阳轮上部外齿为鼓形齿,可以在较小的范围内摆动;太阳轮下部人字齿与行星轮啮合传动;内齿圈浮动即通过上下齿圈的内齿与行星轮啮合,上下齿圈的外齿与止动环内齿啮合,上下齿圈的外齿起支撑上下齿圈的作用,止动环与内齿圈之间相对“静止”。其中上下内齿圈与止动环装配关系剖面图如图4所示。双浮动结构的特点是噪音小,传动运转平稳,均载效果好。

图4 上下内外齿圈与止动环装配关系图

止动环为薄壁套结构,止动环外齿与固定环内齿相啮合,止动环内齿与上下齿圈的外齿相啮合,止动环能够承受一定范围内的冲击以及摇摆,具有缓冲吸能作用,用于限制行星包的径向摇摆;在止动环内齿上开槽,槽内安装卡套,上下齿圈通过卡套固定用于限制行星包的轴向移动。

通过结构分析可以看出,止动环为立式行星齿轮箱的关键零件,可是在止动环与内齿圈之间并没有润滑油通过,主要是通过行星齿轮箱内润滑油飞溅引起的油雾来润滑,而止动环与内齿圈直径相对微动,产生的磨屑或杂质排不出去,容易使齿面磨损。

2.2 受力分析

根据NGW型受力分析[1],内齿圈传递的转矩T:

Za——太阳轮齿数;

Zb——内齿圈齿数;

Kp——行星轮间的载荷不均匀系数

np——行星轮数目

内齿圈受到的圆周力

经过测绘,太阳轮齿数Za=31,内齿圈齿数Zb=105,行星轮间的载荷不均匀系数Kp=1.15,行星轮数量np=4,功率P=4500kw,输入转速n=744r/min。ra=361mm计算得内齿圈传递的转矩为56248N.m,上下内齿圈内齿受力与外齿受力均衡得外齿受力为46000N。

2.3 材料分析

BS 970 817M40是英国的钢号,对应与我国的40CrNiMoA,该材料属于中碳合金钢,氮化后材料的耐磨性提高、抗疲劳性较好、心部强韧性好。是中碳合金钢中比较好的一种齿轮材料。

对现场化学成分材料的检验,结果见表1:

表1 材料化学成分

经检测齿面硬度HRC58,如果想提高齿面硬度只能通过其他工艺。

2.4 总结

通过结构分析,受力分析,材料分析得知该立式行星齿轮箱内齿圈是行星轮啮合的支撑圈,它的齿面质量稳定状态决定运行的平稳度,它的可靠性要求较高。由于行星轮啮合会有动力作用于内斜齿面上,再传到外直齿、由止动环内齿传到箱体、基础上,运动中力的传递是动态的、变化的。由于变形及力的大小变化就外齿及内齿面产生微动,从而造成微动磨损。

由于上下齿圈的内齿是斜齿轮啮合,它自身的误差会有附加应力,斜齿宽约(2X135),而外支撑(直齿—止动环)位于中心约2X20,也会产生摇摆,水泵的轴向力是变动的,且较大,流体的瞬变也会产生扰动。初步看法:这是产生微动磨损的动力源。

3 微动磨损定义及机理简介

微动损伤(Fretting damage)是存在于近似“静止”配合的机械零件中的一种损伤方式,Hoppner将微动损伤定义为:两个相互接触表面在一定的法向载荷作用下,若表面间存在小幅的相对振动运动,接触表面上所出现的损伤现象[2]。

微动磨损是一种分子磨损过程,即两接触面在垂直负荷和往复运动下,使接触表面足以接近到范得瓦尔力起作用的程度,从而导致材料脱离母体,然后被氧化。

微动磨损导致材料损失是化学与机械共同作用的结果,机械作用将氧化层和吸附层刮掉,露出清洁而活泼的新鲜金属表面。新鲜表面将迅速吸附周围气体并发生氧化反应,这是化学反应。机械和化学作用交替造成材料损失[3]。

4 行星传动系统上下内齿圈、止动环齿面剥落改进措施

4.1 防止微动磨损的方法

防止微动破坏的最简单的办法就是消除振动源。但是,在工业实践中,振动源在大多数情况下是无法避免的,因此微动磨损也是无法避免的,只能采取积极措施去减缓这种破坏。引起微动损伤的因素:一是两零件的接触条件,如接触压力、循环次数、相对滑动振幅等;二是接触面之间的物理条件,如温度表面硬度;三是接触面环境条件,即周围空气清洁程度及润滑条件等。通过以上分析可以得出:通过表面强化工艺、材料的选择和结构改进优化等措施预防可以有效减少微动磨损,提高机械运行寿命,具体措施如下:

4.1.1 增加接触表面强度

该立式行星齿轮箱上下齿圈经过表面渗氮处理,齿面硬度已经达到HRC58,建议对上下齿圈外直齿表面采用离子溅射、离子镀处理,离子溅射可获得极薄而均匀地涂层,不仅获得良好的抗微动磨损性能,而且影响原部件的配合公差。

4.1.2 材料的选用和配合

在设计时对接触副材料的合理选用和匹配对减缓微动失效有较大的作用。在能满足结构强度的条件下,选择柔性较好、变形量大的材料能有效吸收相对滑动,从而产生减轻表面破坏的作用;选择硬度大、疲劳强度高地母体材料能有效地减轻微动的磨损及抑制裂纹的萌生和扩展;此立式行星传动齿轮箱材料选用合理,暂时无法改变。

4.1.3 降低摩擦系数

减缓微动损伤的一个有效措施是降低摩擦系数(即摩擦力),而摩擦系数的减少可通过润滑的方式来实现。通过润滑油强制润滑能达到降低摩擦系数和接触黏着的功能。同时润滑油还能通过限制氧气的侵入达到防止微动腐蚀。建议对止动环跟内齿圈啮合的齿轮位置设置一路润滑油,达到润滑,冷却,冲洗的作用。

4.2 本立式行星齿轮箱的改进方法

通过上面分析,最终通过对止动环内齿以及上下内齿圈外直齿齿面处理,增加齿面硬度到HRC62,同时改进润滑方式,增加上下内齿圈外直齿与止动环内齿啮合部位的强制润滑,改善润滑状态,提高磨损件的使用寿命。

5 结论

立式行星齿轮箱上下内齿圈外直齿点蚀剥落缺陷产生原因为微动磨损,经过对结构、受力、材料的分析,确定改进方案,对改进后的立式行星齿轮箱上下齿圈外直齿以及固定套内齿的监控,确定改进后的方案效果明显,齿轮箱使用寿命大大延长。