夹点技术在换热流程优化中的应用

王新勇,朱江辉,高华珍

夹点技术在换热流程优化中的应用

王新勇,朱江辉,高华珍

(中石化塔河炼化有限责任公司, 新疆 库车 842000)

以塔河炼化1#凝结水系统换热流程为研究对象,针对1#凝结水系统在运行过程中存在的凝结水终端温度高、冷源流量不足、热量浪费等问题,利用夹点技术进行分析优化综合换热网络,并且对整个过程系统的能量进行分析与调优,实现过程系统的低能耗操作。通过优化改造及调整后,解决现场运行问题,并提出换热网络优化运行措施,对优化工作有一定的指导意义。

夹点技术;换热;流程优化

1#凝结水系统设计处理量为50 t·h-1,其主要功能为回收装置送回的凝结水。凝结水主要来自1#焦化、加制氢、储运、重整等工艺。凝结水流量在 0~40 m3·h-1之间,回水温度为120 ℃左右,经换热器(凝结水/循环水)出水温度为100 ℃(夏70 ℃)左右,循环水进换热器温度25 ℃,出换热器温度为65 ℃,合格凝结水回用至除氧器,不合格凝结水回用至循环水。凝结水系统在运行中存在以下问题:凝结水热量浪费,未得到合理利用;凝结水不合格时存在低水高用现象;凝结水/循环水换热器热源及冷源终端温度高,不利于后期处理。本文利用夹点技术进行分析优化综合换热网络,并且对整个过程系统的能量进行分析与调优,实现过程系统的低能耗操作。通过优化改造及调整后,解决现场运行问题,并提出换热网络优化运行措施,解决换热器终端温度高等问题。

1 换热流程分析

1.1 凝结水流程简介

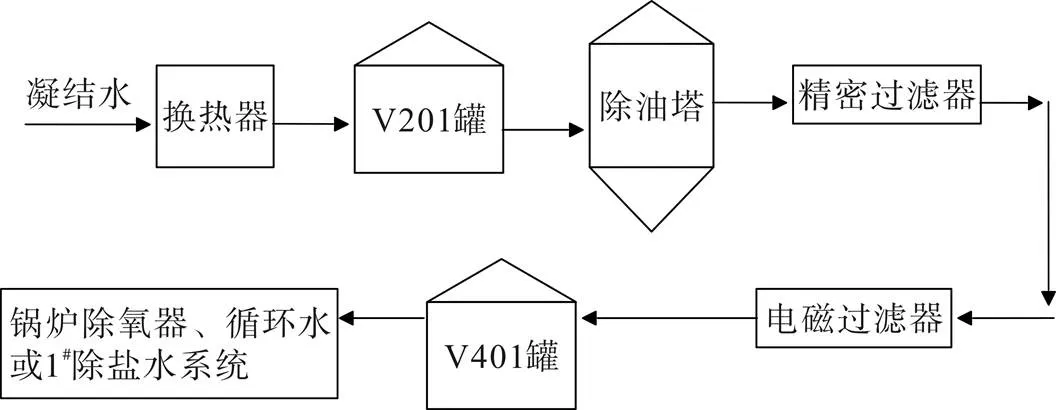

南厂动力车间1#凝结水水站流程为从1#焦化、1#硫磺、1#加制氢、1#储运重整装置汇集的高温凝结水首先进入凝结水集合器,再进凝结水循环水换热器回收热量,使温度降低后进入处理前凝结水罐(V201),低温凝结水直接进入处理前凝结水罐,再由凝结水提升泵(P201A/B/C)提升至焦碳吸附塔、精密过滤器、电磁过滤器进行除油除铁,最终进入产品水罐(V401)。由凝结水出水泵(P401A/B)将合格凝结水送至锅炉除氧器,不合格的凝结水作为循环水补水补入循环水系统。流程如图1所示。

图1 1#凝结水站工艺流程图

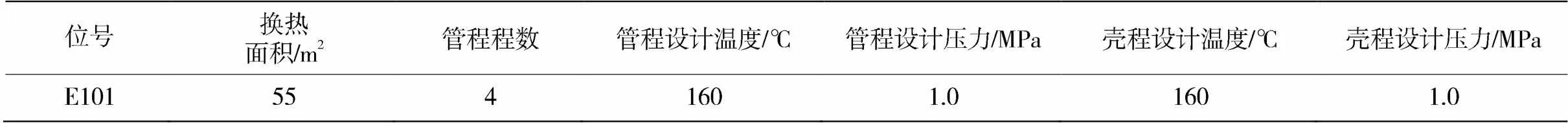

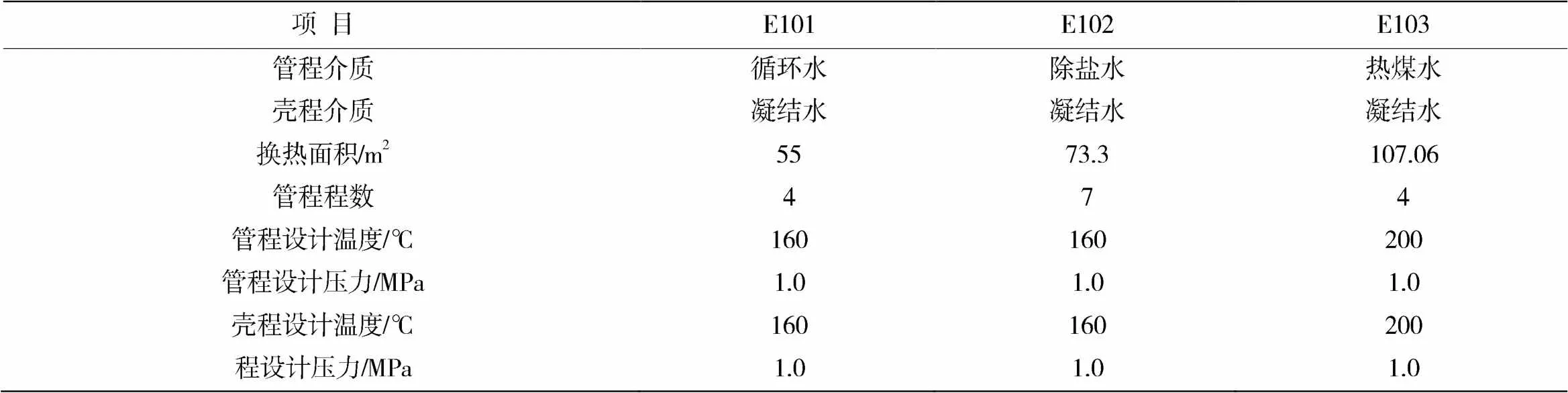

换热器仅有一台,冷源采用循环水,循环水为管程介质。换热器资料如表1所示。

表1 换热器参数表

1.2 夹点技术分析

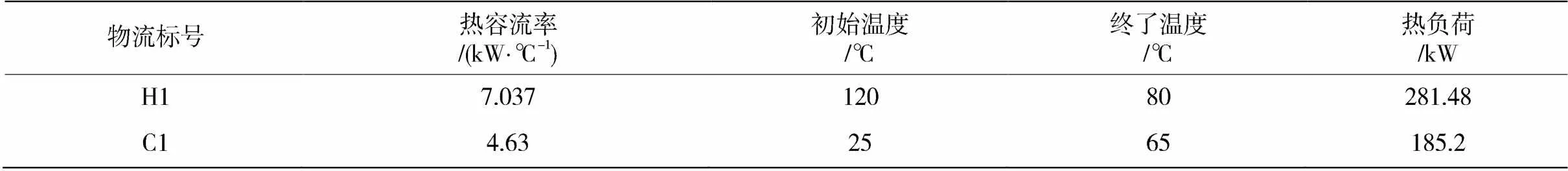

以凝结水量大的冬季为分析基点,数据均来源于冬季运行。凝结水系统热量较高,尤其是冬季,各装置防冻防凝伴热全部投用,凝结水(热源H1)流量在40 t·h-1左右,温度在120 ℃左右,循环水(冷源C1)流量在40 t·h-1,换热后凝结水温度在80 ℃左右,循环水进换热器温度25 ℃,出换热器温度为65 ℃[1]。

表2 物流分析表

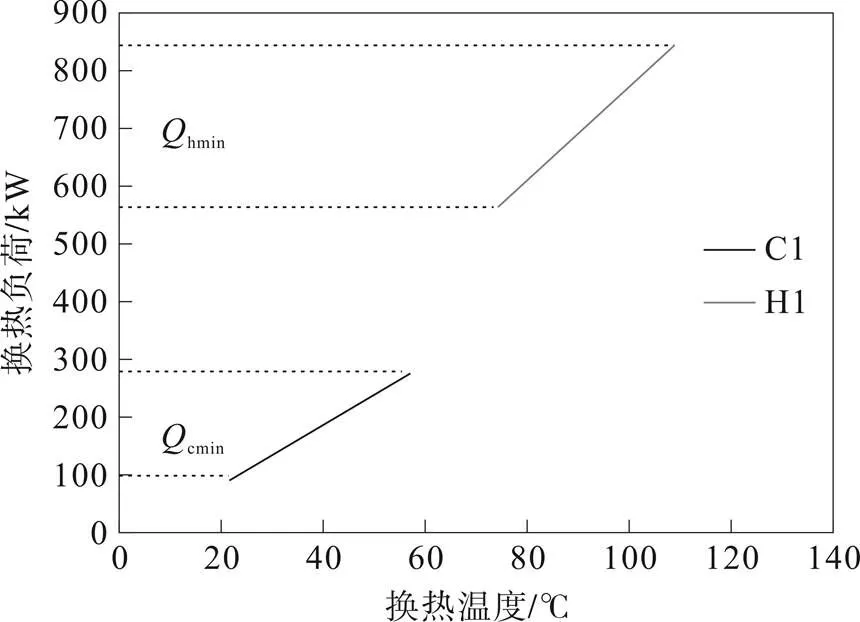

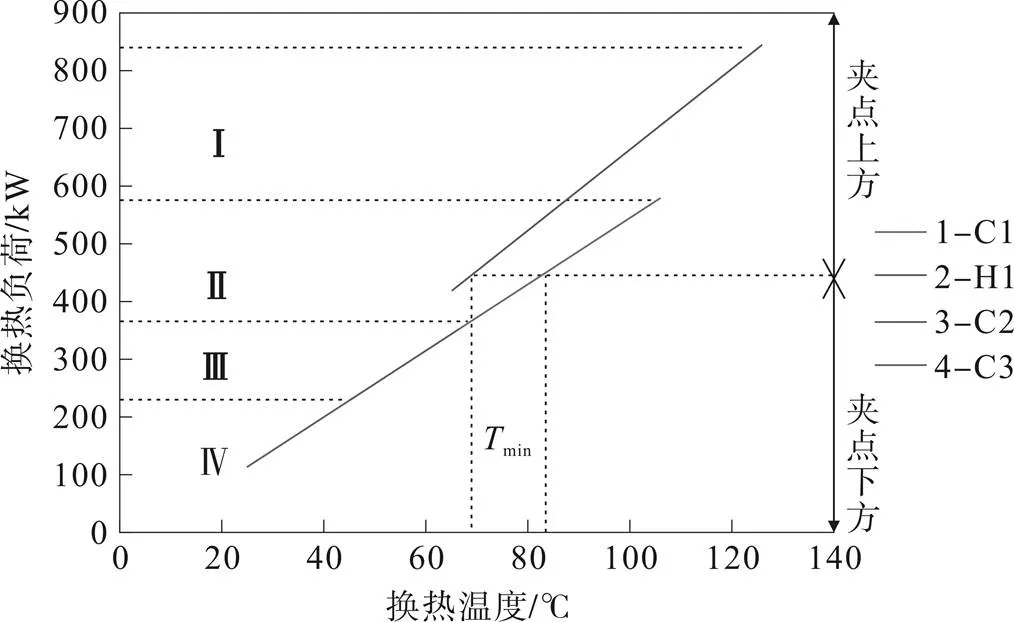

依据表2,以温度为横坐标,以焓值为纵坐标,绘制H-T图,如图2所示。

由表2及图2可知,凝结水换热网络(循环水/凝结水)存在以下几个问题:

①热源热量大量未回收,hmin为最低可回收热量。

②冷源不足,热源与冷源之间无重叠点,如须将热源温度降低,须要大量提高冷源流量,从而吸收热源能量。

③温度相差大,终点温度相差25 ℃,能量没有分级利用,利用率低。

图2 夹点分析图(单程)

2 换热流程优化

2.1 流程优化

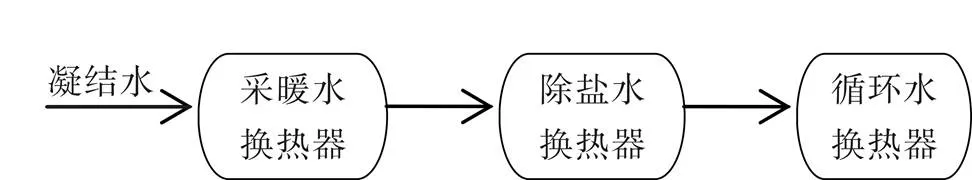

根据上述换热流程夹点分析出来的问题,优化方向为增加冷源。动力车间冷源主要为新鲜水、循环水、除盐水、采暖水。其中,新鲜水仅能加热至50 ℃,可利用能级低;循环水可用于冷却,但热量传至循环水后,通过风机进行排放,形成能量浪费。因此,采用除盐水及采暖水作为冷源吸收凝结水热量可行。优化改造方案为在1#凝结水站利旧一台采暖水换热器,利用凝结水加热采暖水,新增一台除盐水换热器,利用凝结水热量加热除盐水。由于现有循环水换热器换热面积偏小,在原位置将其更换为较大的换热器。

表3 换热器参数表

图3 换热器流程

2.2 夹点技术分析

热源H1凝结水性质:流量在40 t·h-1左右,进口温度120 ℃,出口温度80 ℃。

冷源C1采暖水性质:流量在50 t·h-1左右,进口温度60 ℃,出口温度100 ℃。

冷源C2除盐水性质:流量在40 t·h-1左右,进口温度40 ,出口温度60 。

冷源C3循环水性质:流量在50 ·h-1左右,进口温度20 ,出口温度40 。

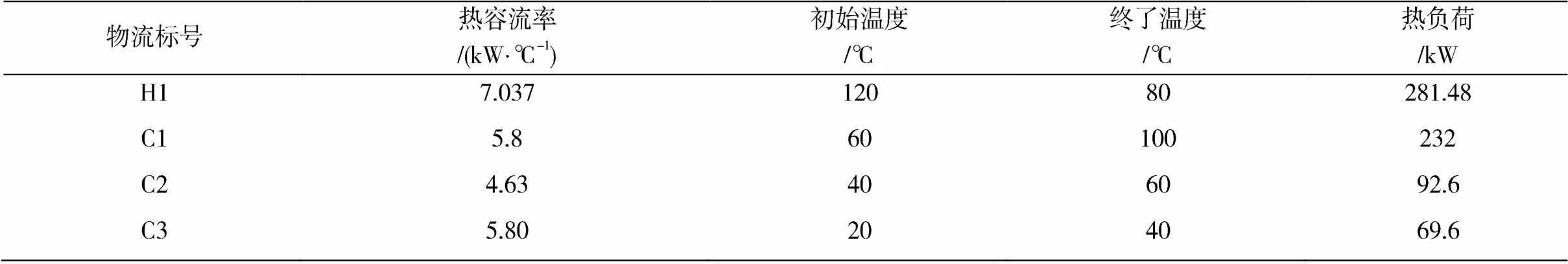

表4 物流分析表

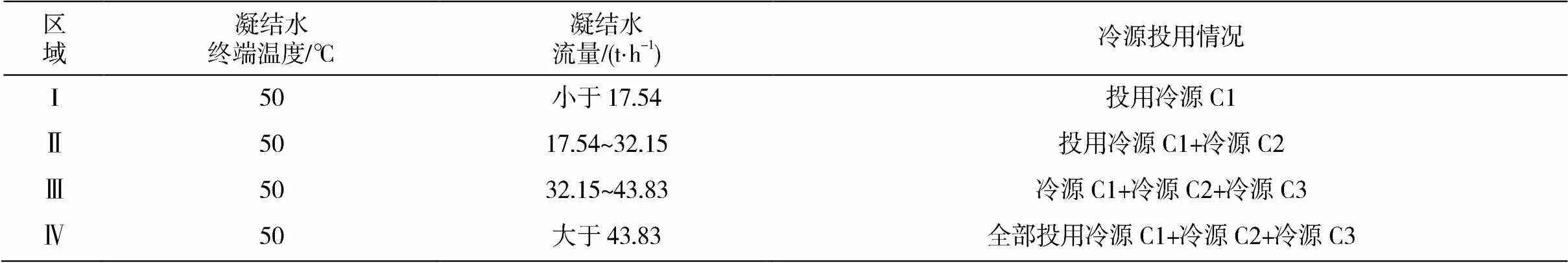

依据表4,以温度为横坐标,以焓值为纵坐标,绘制H-T图,如图4所示。

图4 夹点分析图(多程)

对表4及图4进行分析,得出如下结论[2]:

1)换热网络夹点为冷源/热源之间的最短距离,如图中min区域所处430 kW处。夹点处min为14 ℃,小于20 ℃,证明利旧改造达到经济运行需求(min越大需要的公用工程量越大,经济性越差;min越小需要的建设成本越大,需要的公用工程量越大)。

2)如图所示,夹点上方区域为冷端,只需冷源冷却;夹点下方区域为热端,只需热源加热。

3)如图所示I区域,热量回240 kW以下,仅须投用冷源C1即可满足经济运行需求。

4)如图所示Ⅱ区域,热量回收240~440 kW之间,仅需投用冷源C1+冷源C2即可满足经济运行需求。

5)如图所示Ⅲ区域,热量回收440~600 kW之间,须投用冷源C1+冷源C2+冷源C3方可满足经济运行需求。

6)如图所示Ⅳ区域,热量回收600 kW以上,须全部投用冷源C1+冷源C2+冷源C3方可满足经济运行需求,但热量无法得到有效利用。

2.3 控制优化

为方便现场运行优化调整,将上述夹点分析结果折算成班组运行控制的参数,为现场运行调整提供便利。优化运行从两方面入手,一是凝结水终端控制温度稳定在50 ℃,根据凝结水流量调整冷源;二是凝结水流量固定(冬季模式),根据凝结水终端控制温度调整冷源。根据夹点分析理论计算结果汇总如表5所示。

表5 凝结水流量优化控制表

2.3.1 根据凝结水流量调整冷源

班组运行调整中,凝结水流量是重要参数。通过夹点计算确定冷源换热器投用经济运行形式,班组仅需参照流量进行相应调整即可。适用于凝结水终端温度为固定值,装置流量变化的工艺调整方案。

2.3.2 根据凝结水终端控制温度调整冷源

班组运行调整中,凝结水终端温度是重要参数。通过夹点计算确定冷源换热器投用经济运行形式,班组仅需参照终端温度进行相应调整即可。适用于凝结水流量为固定值,装置回凝结水温度变化的工艺调整方案。

表6 凝结水温度优化控制表

3 结束语

运用夹点技术分析,1#凝结水原换热流程存在冷源不足及热量无法回收等问题。通过优化改造,新增采暖水及除盐水两种冷源,对热量进行回收。改造后,最小温差min小于20 ℃,满足经济运行需求。利用夹点技术分析理论,将换热网络划分为4区域,并根据热量情况调整冷源,从而做到分级回收热量,最大限度的回收热量。在控制优化方面,提出根据凝结水流量及凝结水终端控制温度2种控制方案,达到班组优化调整及节能降耗的目的。

[1] 杨世铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2006.

[2] 孙琳,赵野,罗雄麟. 多管程换热器网络的最小温差分析与夹点设计[J].多管程换热器网络的最小温差分析与夹点设计,2012,63(9):2991-2999.

Application of Pinch Technology in Heat Exchange Process Optimization

,,

(Sinopec Tahe Refining and Chemical Co., Ltd., Kuqa Xinjiang 842000, China)

Taking the heat exchange process of 1#condensate system in Tahe refinery as main research object, in view of the problems existing in the operation of 1#condensate system, such as high terminal temperature of condensate, insufficient flow of cold source and waste of heat and so on, the pinch technology was used to analyze and optimize the comprehensive heat exchange network, and the energy of the whole process system was analyzed and optimized to realize the low energy consumption operation of the process system. After the optimization and adjustment, the problems of field operation were solved, and the measures for optimizing the operation of heat exchange network were put forward, having certain guiding significance for the optimization work.

Pinch technology; Heat exchange; Process optimization

2020-04-14

王新勇(1985-),男,工程师,新疆自治区库车县人,2008年毕业于河北工业大学,研究方向:公用工程技术管理。

TEP65

A

1004-0935(2020)09-1139-03