公路钢混组合梁桥标准化施工方法及质量控制措施

白茗文

(陕西省高速公路建设集团公司,西安710075)

1 引言

钢混组合梁桥的钢梁与混凝土桥面板之间用连接件接合在一起,两者之间不能发生相对自由滑移,共同承担着纵桥向弯矩,这类桥梁融合了混凝土梁和钢梁的共同优势,受压区由混凝土翼板承力、受拉区由钢梁承力,既不会产生混凝土受拉开裂的问题,也不会因钢梁受压侧刚度较弱而失稳,同时也会具备较轻的自重。因此,研究钢混组合桥梁的施工方法及质量控制措施,具有一定的理论价值和现实意义。

2 工程项目概况

西镇项目起始于十天高速公路午子山立交,设互通式立交连接G210 国道,实现与镇巴县城的连通,路线全长49.553km。其中,西镇高速XZ-04 标段西乡泾洋河特大桥为钢结构桥梁,采用钢板-混凝土组合梁形式。该标段的钢混组合桥梁主要包括3×35m、4×35m、28m+2×35m+28m 跨连续钢板组合梁桥;下部结构采用柱式墩,墩台采用桩基础,桥梁主体钢结构材质为Q345qDNH(耐候指数I≥6.0)。

3 钢混组合桥梁标准化施工方法

3.1 钢结构梁制造

钢结构梁制造过程,主要组成内容如图1 所示。

图1 钢结构梁制造过程

3.2 施工前准备

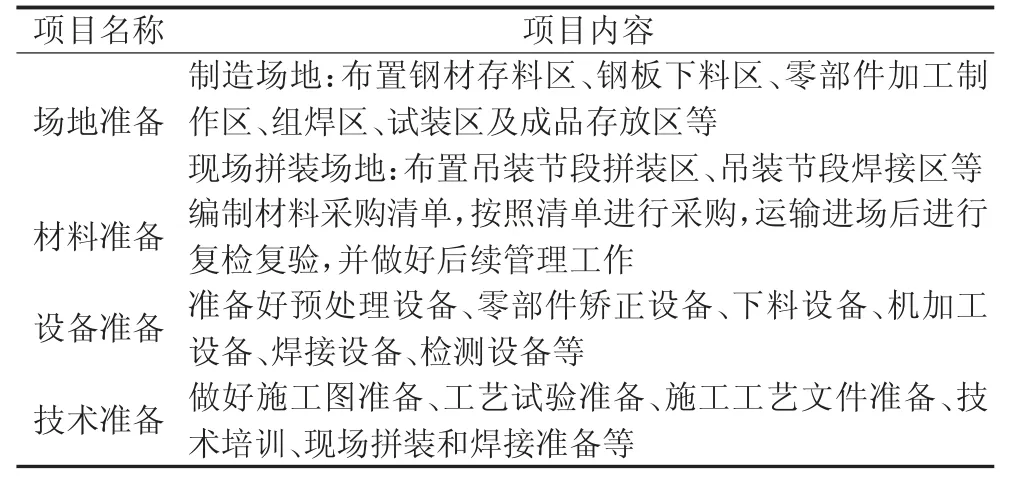

标准化施工过程很注重施工前各项准备工作[1],具体工作项目如表1 所示。

表1 施工前准备项目

3.3 钢板校平及下料加工

钢板复验合格后,利用滚板技术消除轧制残余应力、保证钢板平整度,并经过辊扳机矫平后方可投入生产。

根据零件的具体形状和大小确定下料方法,并根据不同的下料方法和钢板规格预留不同的工艺量。对于较长矩形板件,采用多嘴头门式切割机精切下料;对于形状复杂的板件,采用数控切割机精切下料;对于需要加工的焊接边或精度要求高的板件,采用刨边机、铣边机进行机加工。

3.4 钢板梁组装

钢板梁纵梁采用“平位”组装方法。在专用组装工装上严格按线定位腹板,控制腹板平面度。在定位好的腹板上按照基线组装上下盖板。采用千斤顶和斜铁调整盖板与腹板间隙,密贴后定位焊。用样板测量上下盖板与腹板角度,采用机械调直和火焰调直的方法,实现纵梁上盖板横坡角度的渐变过程。

按焊接工艺要求进行主焊缝焊接。4 条焊缝保证焊接顺序一致,焊接后采用火焰矫正盖板。以上盖板纵横基线为基准,划线剪力钉位置线(位置精度1mm),用剪力钉焊接专用设备拉弧焊机进行焊接,以保证剪力钉的焊接质量。

3.5 焊接

利用伊萨焊接中心,采用埋弧自动焊对主梁及横梁主角焊缝进行焊接,焊接位置为船位。对开坡口焊缝,在平角位置进行焊接,以保证焊缝的熔深;对未开坡口焊缝,在船位进行焊接,以保证焊缝的外观尺寸和表面质量。

剪力钉焊接时,首先按剪力钉布置图划线精确定位,然后利用焊接专用设备拉弧焊机进行剪力钉的焊接,焊接时要保证剪力钉与钢板保持垂直,焊枪保持稳定,直至焊接金属完全固化。焊接顺序原则上应按中心对称施焊,以减少焊接变形。

3.6 制作吊装节段

吊装节段的制作包括拼装作业和焊接作业2 道工序。

在拼装场地布设组装基线,组装基线为纵梁腹板中心线。将首片钢板梁工型主梁按制造线形摆放在吊装节段制作专用胎架上定位。以组装基准线为准在胎架上调整出下盖板拱度。摆放相邻的工型主梁,调整好制造线形、组装间隙、焊接错台量。依次摆放钢板梁主梁节段,调整制造线形、组装间隙、焊接错台量。将摆放好的钢梁用倒链进行安全支护防止倾倒。组装钢板梁之间的横梁,测量横梁与纵梁接缝间隙、两纵梁间距,精确调整,同时用水平仪监控纵梁拱度,不合格处进行微调。将精确定位后的纵梁、横梁进行固定。

钢板梁上、下盖板采用单面焊双面成型焊接工艺,焊接位置均为平位。上、下盖板均采用实心焊丝CO2气体保护焊打底、埋弧自动焊接填充盖面的焊接方法进行焊接。

横梁上、下盖板与主梁对接焊缝,采用单面焊双面成型工艺,药芯焊丝CO2气体保护焊,横梁与主梁连接焊缝对称焊接。横梁腹板与主梁加劲板连接角(坡口)焊缝,采用药芯焊丝CO2气体保护焊立位焊接。

3.7 混凝土施工

混凝土由拌和站集中拌制,混凝土运输车运输,吊斗法浇筑,坍落度控制在6~10cm,插入式振捣,夏季采用自动喷淋养护,冬季采用蒸汽养护,待混凝土强度达到90%后进行预应力张拉。

3.8 钢板梁架设

经第三方焊缝检测单位、第三方线形监控单位和监理工程师检测合格后,进行钢板梁的架设。

4 结语

通过以上施工方法和质量控制措施,最终建设出来的钢混组合桥梁符合设计方案和质量控制标准,能够满足使用要求。因此,本文提出的建设方法和质量控制措施,具有一定的可行性。在后续的工作中,应该加强刚混组合桥梁力学性能分析,采取有力措施提高桥梁整体刚度,确保最大限度地发挥出钢混结构的优势。