欧标湿脱工艺双块式轨枕施工技术及质量控制措施

高志海

(中国土木工程集团有限公司,北京100038)

1 引言

目前,双块式无砟轨道被普遍应用于高速铁路工程中,双块式轨枕在世界范围内的应用日益广泛。 双块式轨枕生产技术根据脱模方式不同分为2 种, 一种是混凝土达到设计强度70%时脱模,称为“ 干脱”工艺;一种是混凝土浇筑后立即脱模,称为“ 湿脱”工艺。 我国轨枕生产目前采用的全部是“ 干脱”工艺,“ 湿脱”工艺主要由欧洲国家使用,并经欧洲诸国多年实践发展,生产工艺已十分成熟。

欧洲规范是国际工程最具影响力的国际标准, 在欧盟及其前殖民地国家具有权威性地位。 作为“ 走出去”的海外施工企业,需要熟悉欧标并掌握运用其施工技术。

中土集团公司承建的北非阿尔及利亚55km 铁路复线项目,即采用了欧洲下蛋机“ 湿脱”工艺生产VAX-U31 双块式轨枕。 本文对施工技术进行介绍并对质量控制措施进行总结,供今后采用类似技术的项目借鉴参考。

2“湿脱”法双块式轨枕施工技术

2.1 主要生产设备

比利时产TYPE VDH-015 型双块式轨枕下蛋机。 该产品为欧洲专利设备,每台机器1 套模具,填注、振动、脱模、移位连续循环作业, 每移动1 位, 生产出1 根轨枕, 就像机器在“ 下”轨枕,所以称这种机器为下蛋机。 下蛋机生产仅需1 套模具,而“ 干脱”工艺则需要多套模具循环,这是“ 干湿脱”2 种工艺在设备上的主要区别。

2.2 轨枕厂布置

轨枕厂占地4ha,共划分轨枕生产、钢筋加工、混凝土拌和、轨枕存放、试验检测5 个区域。 生产区为半封闭厂房,内设6 条长90m、宽3.05m 的下蛋机生产线。

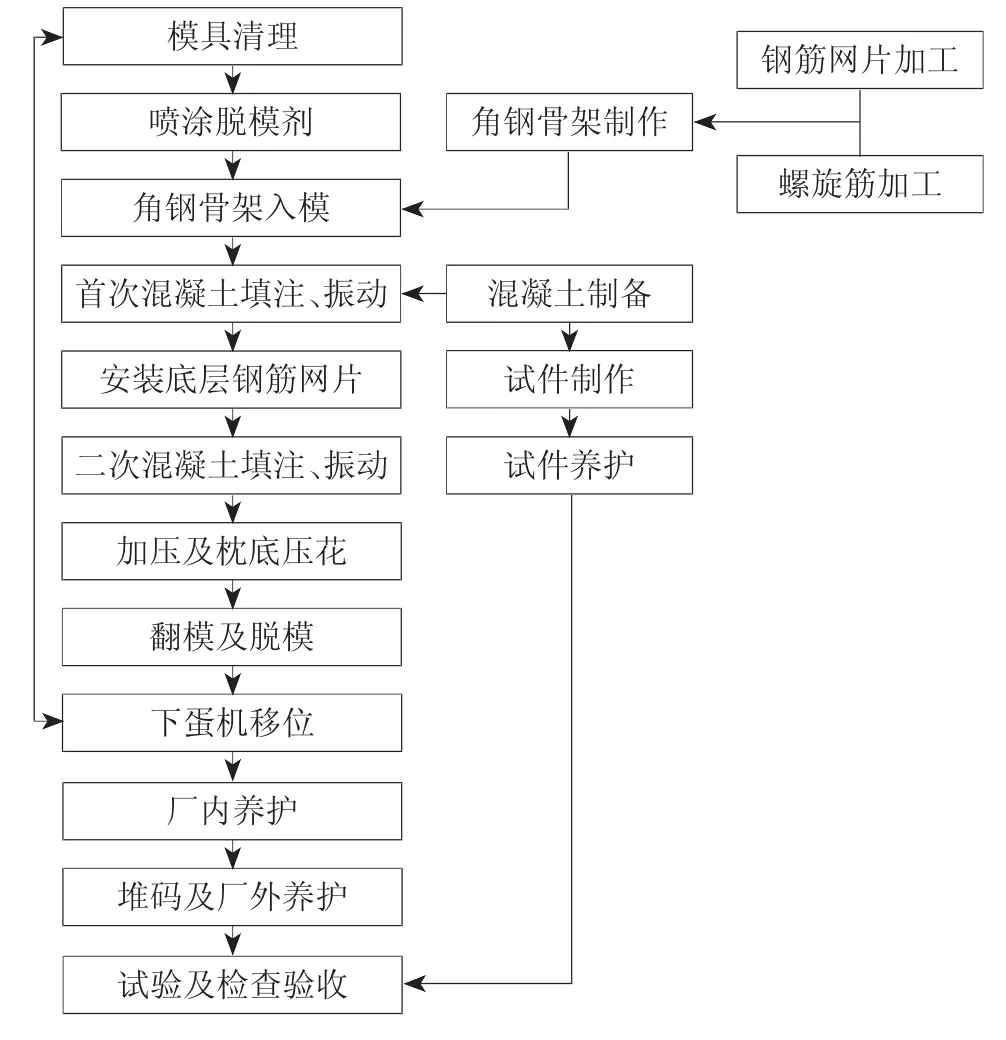

2.3 生产工艺流程

轨枕生产工艺流程,如图1 所示。

图1 轨枕生产工艺流程框图

2.3.1 模具准备

用高压气枪清理模具内壁上一循环遗留的混凝土残渣,清除干净后喷涂脱模剂。

2.3.2 安装螺栓胶套、角钢骨架入模

将螺栓胶套安装到胶套柱上,充气并固定。 同时,将预先制作好的由轨枕角钢、螺旋钢筋、顶层钢筋网片组成的角钢骨架放入模具并锁定。

2.3.3 混凝土制备、填注及振动

制备好的混凝土装入下蛋机料斗, 开启下蛋机下料控制开关, 分2 次向模具内填注混凝土, 填注的同时启动振动装置,边填注边振动,达到首次填注高度标线并安装底层钢筋网片后,实施二次填注。 二次填注要通过添加或铲除混凝土达到顶面平整,保证底部压花质量。

2.3.4 加压、翻模及脱模

混凝土二次填注完成并振动充分后,将上铁块模板下压轨枕底部,加压并枕底印花。 同时,使用高压气枪对轨枕即将脱模的地面做最后清理,然后翻转模具,将轨枕脱模到地面上。

至此,1 根轨枕的生产完成,下蛋机沿走行线前移0.5m 至下一机位, 生产下一根轨枕。 一个循环生产1 根轨枕用时约3min,1 台下蛋机每个台班可生产轨枕150 根。

2.3.5 养护及堆码

当轨枕从模具中脱模初凝后,立即用养护布覆盖并洒水,进行厂内养护,洒水频率以养护布始终处于湿润状态为标准。厂内养护24h 后,移出厂房至存放区堆码。 轨枕堆码高度为9 层,轨枕间采用40mm×40mm 方木分隔。堆码完成后,覆盖养护布实施厂外洒水湿润养护14d 以上。

2.3.6 试验及检查验收

1)原材料试验。混凝土细骨料使用细度模数2.2~2.8 的水洗砂,粗骨料使用粒径3~25mm 的连续级配碎石。水洗砂试验相较国内增加砂当量( ES)检测( ES 标准为80%~90%)。 碎石试验相较国内增加洛杉矶( LA)和微蒂瓦尔( MDE)检测( LA 和MDE 标准均不小于20%)。 水泥和钢筋无特殊要求,试验检测项目及标准与国内基本相同。 角钢为法国ALR 公司生产的双块式轨枕专用角钢,出厂前经监理厂验并出具报告,进场后不再检验。

2)混凝土试验。 混凝土采用坍落度0~10mm 的干硬性混凝土,标号RN40 号( 等同于国内C50 标号)。 混凝土需进行抗压、 抗折试验。 其抗压试块形状有别于国内正方形,为φ160mm×320mm 圆柱形,28d 强度值≥40MPa。 混凝土抗折试块为150mm×150mm×450mm 长条形,28d 强度值≥5MPa。

3)静载和动载试验。 轨枕满足28d 强度后,进行静载和动载试验。 静载试验检测项目及标准与国内基本相同。 动载试验为轨枕正式生产前的资格性试验, 我国目前尚不要求。 动载实验委托Louvain-la-Neuve( 比利时)天主教大学土木工程试验室进行。 试验原理为试验机对轨枕截面施加动态荷载, 在轨枕截面底部裂缝达到某一数值( 分别为0.05mm 和0.5mm)时对应的荷载作为标准值,加载的荷载大于标准值为合格。具体标准为:Fr0.05>K1dFr0,Fr0.5>K2dFr04[1]。式中,Fr0.05、Fr0.5为 裂 缝0.05mm 和0.5mm 时 的 荷 载;K1d、K2d为 动 态系数;Fr0初始试验荷载。

4)拉拔试验。 根据欧标规范要求,需对固定螺栓的轨枕胶套进行拉拔试验。 为解决阿尔及利亚找不到轨枕胶套拉拔试验设备的难题, 项目技术人员自行研发了轨枕拉拔试验用传力套件和使用方法。 该创新技术,已获阿国工业产权协会、中国国家知识产权局专利发明授权。 试验方法: 以轨枕面为依托,通过内外框架组成的反力装置,使用千斤顶对胶套内的螺栓,加荷载60kN 保持3min,卸载后,承轨槽顶面无肉眼可见裂缝为合格[2]。 试验频率为6 000 根抽检1 根。

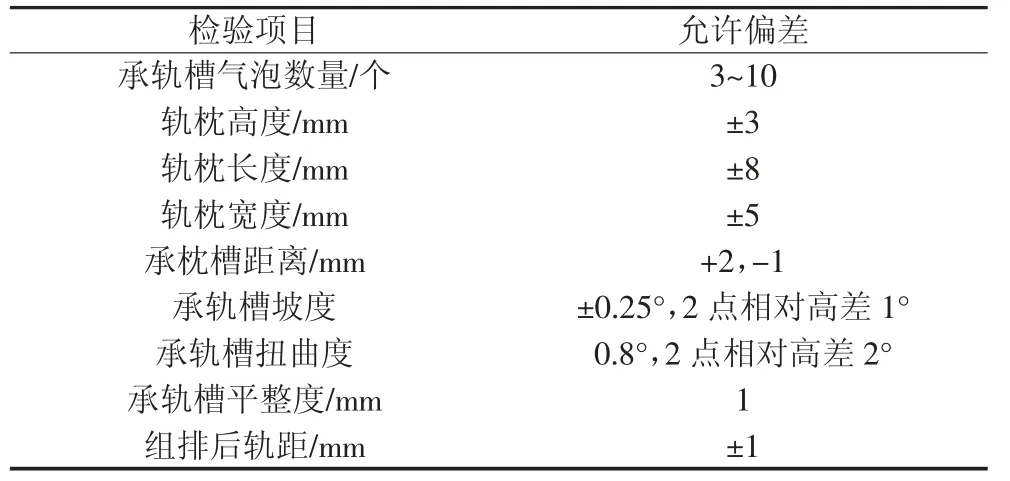

5)外观、几何尺寸检验项目及标准如表1 所示[3]。

3 常见质量问题及控制措施

3.1 常见质量问题

常见质量问题包括:( 1)表面粗糙度较高,外观质量不佳。因“ 湿脱”工艺采用低水灰比、低坍落度的干硬性混凝土,虽然生产的轨枕强度高,耐久性强,但也因过小的水灰比,使得轨枕表面不细腻,光洁度不高。 同时,“ 干脱”工艺常见的表面气泡、龟裂、混凝土离析等问题也存在。( 2)轨枕几何尺寸超限值。 轨枕在一种“ 湿软”的状态下脱模,这对各道工序标准化作业提出了极高的要求, 细微的操作不当都可能引起轨枕变形几何尺寸超限。

表1 外观、几何尺寸检验项目及标准表

3.2 质量控制措施

3.2.1 编制高质量的施工程序

欧洲监理工程师对施工程序编制工作极为重视, 要求严格。 生产过程中的每一个步骤,都有细致具体的规定,可操作性强。 高质量的施工程序,在轨枕生产全程特别是试生产阶段发挥了重要作用。 首批试生产轨枕即通过了静载、拉拔和几何尺寸资格性试验,欧洲动载试验也一次性通过。

3.2.2 严控进场原材料质量

阿尔及利亚砂场、碎石场的质量不稳定,常见问题为细度模数、级配指标变化大,洁净度超标。 因此,需要为严格要求生产厂对技术指标进行控制,避免指标出现大的波动。 项目实验室在进场环节严密监测, 并与生产厂保持沟通及时调整不合适指标。

3.2.3 提高员工操作水平

轨枕厂仅有5 名中国管理人员, 其余岗位全部为阿尔及利亚员工。 开工前,进行了为期2 周的全员岗前培训,考核合格后上岗。 正式生产后,推行国内管理模式,拉开关键技术岗位和普通岗位薪资档差,执行严格的质量奖惩制度,员工的工作效率和岗位操作水平均有较大提高, 轨枕质量得以保证的同时,也为阿尔及利亚培养了一批高素质的技术工人,获得当地政府的好评。

3.2.4 严格各工序质量控制

严格各工序质量控制,从以下几方面进行:

1)角钢骨架加工。钢筋网片加工间距均匀并焊接牢固。轨枕角钢为特种钢材,与钢筋焊接时要调整好焊机电流,防止焊接电流过大损伤钢筋降低骨架强度。 要经常检查角钢骨架焊接模具尺寸,发现超限及时修整。 避免因模具尺寸超限,造成角钢骨架变形,引发轨枕承轨槽处钢筋凸起,平整度超限。

2)混凝土拌和。混凝土骨料受外部环境影响干湿度变化大,这为实现高精度混凝土拌和增加了难度。实际拌和过程中,需实时监测骨料含水量变化,及时调整拌和用水量,同时注意控制原料温度、 下料顺序及搅拌时间, 使混凝土黏聚性合适坍落度精准。每拌和一“ 盘”混凝土可生产6 根轨枕,要控制好拌和与下蛋机生产间的工序衔接,确保拌和好的混凝土及时填注。

3)下单机生产。下蛋机生产各环节要严格按规定操作。模具准备环节要注意脱模剂均匀喷洒,不漏喷不多喷;胶套要安装到位并牢固,角钢骨架位置摆放准确;要定期对模具进行检修,角钢卡槽每半月进行一次磨损焊补,每生产2 000 根轨枕更换胶套柱,每50 000 根更换轨枕标识,每100 000 根更换整套模具;混凝土填注环节要控制填注高度误差;振动环节要控制振动时间不少于150s,并注意观察振动电机工作状态,发现异常及时检修或更换。

4)脱模后的修补。“ 湿脱”工艺最大的优点为轨枕脱模后可适度地对外观缺陷进行修补,提高成品率。 修补只适用于缺陷较小且非关键部位的轨枕, 缺陷严重的轨枕需进行报废处理。 修补必须由高水平的瓦工担任并熟练掌握修补要领,严禁触碰承轨槽顶面、挡肩等关键部位,避免修补不当造成轨枕变形几何尺寸超限。

4 结语

中土阿尔及利亚有限公司55km 铁路复线项目的轨枕生产,采用“ 中、欧、非”结合模式,中国的管理、欧洲的技术和标准、非洲的人工。 生产过程中,3 种不同文化和技术的碰撞融合产生的作用是积极的。经成本核算,轨枕生产成本仅为当地市场采购价的60%,项目收益好。 该项目的轨枕生产,不仅在技术上为今后采用类似工艺生产轨枕的企业提供借鉴, 其组织实施模式,也同样为我国“ 走出去”的海外施工企业提供参考。