轴肩直径对6061 铝合金搅拌摩擦焊轴向力的影响

郑延召,牛文涛,李小欣,张成聪,陈玉华,黄永德

(1.河南平高电气股份有限公司,河南 平顶山 467001;2.南昌航空大学 江西省航空构件成形与连接重点实验室,南昌 330000;3.上海航天设备制造总厂有限公司,上海 200245)

随着搅拌摩擦焊工业化应用的不断推进,由于其二维局限性,传统龙门式搅拌摩擦焊已经很难满足日趋复杂的焊接要求[1]。机器人搅拌摩擦焊凭借其绿色环保、焊接效率高、接头质量好等特点成为了搅拌摩擦焊发展的新方向,机器人与搅拌摩擦焊相结合,将有利于搅拌摩擦焊的进一步发展。在机器人搅拌摩擦焊接过程中,轴向力是机器人位姿调控、焊接质量监控的重要过程参数[2—3],当焊接轴向力过大时,机器人手臂会受到过量载荷而发生变形,从而缩短焊接寿命,同时也对接头质量产生一定的影响。Zhang Z 等[4]运用了软件分析等方法研究了焊接中所产生的轴向压力,结果表明轴向压力对搅拌头受力以及接头成形有重要影响,因此,如何减小焊接轴向力成为了机器人搅拌摩擦焊工程化应用的主要问题。毛育青等[5]采用了不同形状的轴肩对铝合金进行搅拌摩擦焊接实验,实验表明轴肩形状的改变对焊缝塑性金属的流动以及焊缝成形有重要影响;李宝华等[6]针对搅拌针的形状进行了研究,结果表明搅拌针形状的改变会对焊缝塑性金属的迁移产生影响,而在焊接过程中,由于轴肩与工件材料接触并充分摩擦,轴肩与工件材料的摩擦面积决定了产热的多少,因此搅拌头轴肩直径的大小影响搅拌摩擦焊产热及轴向力的产生,选择合适直径轴肩的搅拌头,对改善接头性能,减小焊接轴向力具有重要作用。

1 试验

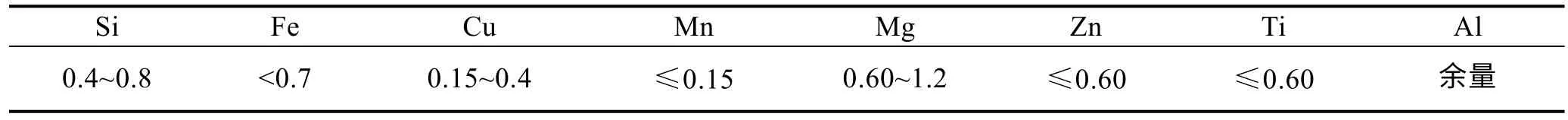

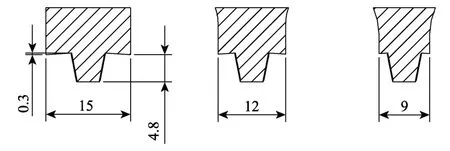

所用板材为250 mm×80 mm×5 mm 的6061 铝合金,其化学成分如表1[1]所示。设计了3 种不同轴肩直径的搅拌头,轴肩形状为平面型,表面均开有阿基米德螺型花纹来增加轴肩对工件材料的驱动力,搅拌头具体尺寸参数如图1 所示。

表1 6061 铝合金板材化学成分(质量分数)Tab.1 Chemical composition of 6061 aluminum alloy sheet (mass fraction) %

图1 搅拌头尺寸参数Fig.1 Tool size parameters

所用设备为铣床改装的搅拌摩擦焊机,6061 铝合金搅拌摩擦焊接参数如表2 所示,采用了3 种不同的搅拌头旋转速度(750,1180,1500 r/min)以及3种不同的焊接速度(95,190,300 mm/min)进行焊接试验,焊接时,保持搅拌头倾角0°,轴肩压入板材后开始预热,下压量为0.2 mm,预热时间为10 s。

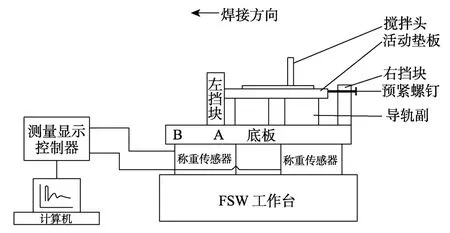

焊后观察焊缝表面形貌,并截取接头部位材料进行镶嵌、打磨、抛光,腐蚀制备成金相试样,用倒置金相显微镜对接头显微组织进行观察和分析。为了研究轴肩直径对焊接轴向力的影响,采用轴向力实时测量系统对焊接过程中产生的轴向力进行测量、并记录分析,实时测量系统示意图如图2 所示,其量程标定为0~10 kN,测量误差为0.115%,将系统测的轴向力记录并用Origin 软件处理为“轴向力-时间”曲线。

图2 轴向力实时测量系统示意图Fig.2 Schematic diagram of the axial force real-time measurement system

2 结果与分析

2.1 不同轴肩直径下的“轴向力-时间”曲线

截取焊接过程中较为稳定的一段时间(约10 s),记录不同轴肩直径及焊接参数下的轴向力变化,并制成“轴向力-时间”曲线如图3 所示。3 种不同轴肩直径所得轴向力有着相同的趋势,即在相同的焊接参数下,9 mm 轴肩产生的轴向力最小,15 mm 轴肩产生的轴向力最大。当搅拌头转速达到1500 r/min,焊接速度为95 mm/min 时,3 种轴肩直径所得的轴向力相对于其他焊接参数,处于一个较低的水平,且“轴向力-时间”曲线趋于平滑,波动更小。分析认为,这与焊接过程中的产热有关,当搅拌头转速提高,焊接速度低时,搅拌头产热更充分,良好的焊接热输入使工件材料塑性程度更高,从而使材料软化更加充分,对搅拌头的抗力减小,轴向力也随之减小[7—8]。在搅拌头的行进过程中,随着搅拌头的旋转,轴肩与工件材料充分接触,搅拌头也受到诸多力的联合作用,其中以轴向力最为明显,当轴肩直径增大时,焊接轴向力也会随之增大,所以在相同的焊接参数下,小尺寸的轴肩(9 mm)受到了更少的焊接轴向力影响。如图3 所示,3 种轴肩所对应的轴向力曲线都会呈现一定的上下浮动,而15 mm 轴肩所得“轴向力-时间”曲线起伏趋势比较明显,这也是由轴肩直径对轴向力的影响导致的,当轴肩直径增大时,轴肩与工件材料的接触面积也随之增大,轴肩受到的轴向力也随之增大,而这种增大的轴向力,会导致焊接过程不稳定,从而导致“轴向力-时间”曲线出现较大起伏。

图3 轴向力-时间曲线Fig.3 Axial force-time curve

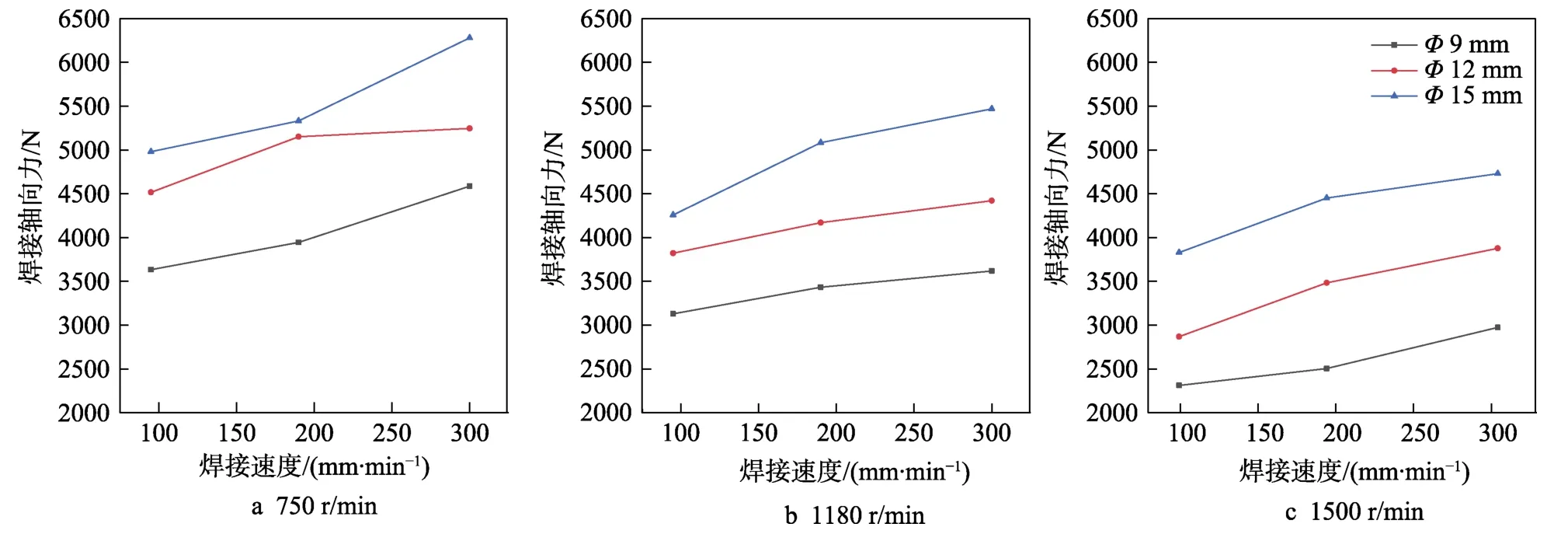

2.2 轴肩直径对平均轴向力的影响

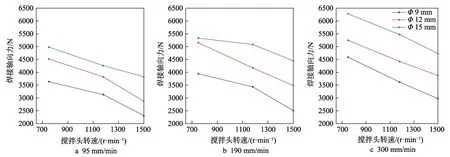

图4 是不同搅拌头转速下,轴肩直径对平均焊接轴向力的影响规律。图5 是不同搅拌头行走速度下,轴肩直径对平均焊接轴向力的影响规律。由图4 可以看出,随着搅拌头旋转速度的加快,3 种轴肩直径搅拌头所得平均轴向力曲线均呈下降趋势。其中,9 mm直径轴肩下降趋势较为明显,以9 mm 直径轴肩为例,当焊接速度为95 mm/min 时,随着搅拌头转速的增加,9 mm 轴肩所得平均轴向力从 3633 N 下降到2311 N,其平均轴向力下降了约36%,这是由于当搅拌头旋转速度提高时,3 种直径的轴肩产生的热输入均随之增大,材料软化程度提高,对搅拌头的抗力减小,轴向力也就随之减小[9—11]。如图5 所示,随着焊接速度的提高,3 种轴肩直径搅拌头所得平均轴向力曲线都呈现上升趋势,这是因为随着搅拌头行走速度的加快,旋转的搅拌头与工件材料之间的摩擦时间不足,产热随之减少,材料塑化程度低,抗力大,轴向力也随之增大。

对比图4 和图5 可知,在相同的焊接参数下,9 mm 轴肩所得平均轴向力始终小于15 mm 和12 mm轴肩所得平均轴向力,这是由于随着轴肩直径的增大,与工件材料的接触面积也随之增大,受到的轴向力也就相应增大。小直径轴肩在焊接时受到的轴向力作用相对少于大直径轴肩,所以得到了更稳定的焊接效果,如图4—5 所示,在焊接速度为95 mm/min,旋转速度为1500 r/min,轴肩直径为9 mm 时,所得平均轴向力值最低,最低值约为2311 N,这说明在焊接热输入充足时,小直径轴肩焊接时产生的焊接轴向力更少,焊接更稳定。

图4 搅拌头旋转速度对焊接轴向力的影响Fig.4 Effect of rotation speed on the welding axial force

图5 焊接速度对焊接轴向力的影响Fig.5 Effect of travel speed on welding axial force

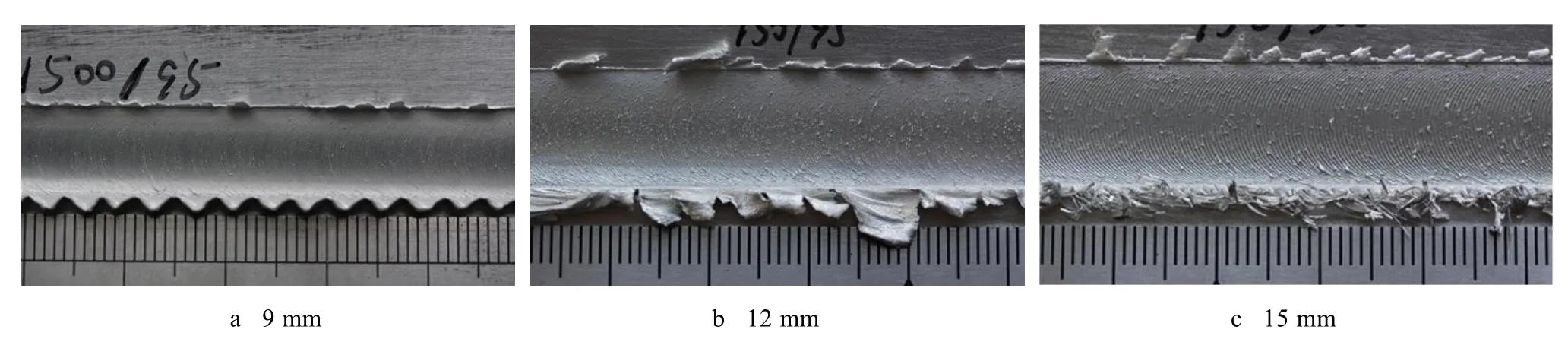

2.3 焊缝表面形貌

基于2.1 和2.2 节的分析,探究在热输入充足时,不同轴肩直径对焊缝表面形貌的影响,进而分析对轴向力的影响规律。图6 所示为3 种不同直径轴肩在1500 r/min、95 mm/min 下焊接所得的接头表面形貌,如图6 所示,3 种直径的轴肩都可以获得成形良好,没有明显缺陷的焊缝,而随着轴肩直径的增大,焊缝表面形貌由光滑逐渐变粗糙,其行进路径上粗糙的金属凝固物开始增多。随着轴肩直径的增大,产生的飞边量也逐渐增多,对比图6a—c 可知,轴肩直径为9 mm 的轴肩所得焊缝表面形貌最光滑,焊缝成形良好,飞边量相比其他两直径的轴肩也最少。其中12 mm 轴肩产生的飞边量最多,分析认为,飞边量是塑性金属顺利脱离轴肩形成的,当轴肩直径小时,对塑性金属的包拢程度有限,更多的金属随之排出轴肩,所以对比图6b—c 可以发现,相对于15 mm,12 mm 直径轴肩产生的飞边量更多,而对于9 mm 轴肩来说,由于较小的轴肩直径,所能包拢的塑性金属量有限[12—13],故虽然有塑性金属脱离轴肩,但形成的飞边量仍少于12 mm 直径轴肩所产生的飞边量。由于轴肩直径小,所受的轴向力更小,焊接过程更稳定,所以9 mm 轴肩所形成的焊缝表面形貌更加光滑。

图6 不同直径轴肩对焊缝表面形貌的影响Fig.6 Effect of different diameter shaft shoulders on the weld surface morphology

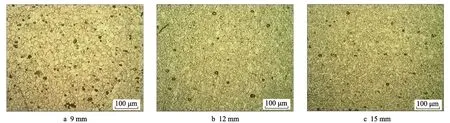

2.4 微观组织

图7 是在95 mm/min,1500 r/min 下,不同轴肩直径所得焊核区显微组织形貌,通过观察与实际测量得到,15 mm 轴肩直径对应的焊核区晶粒尺寸为22.21 μm,9 mm 轴肩所对应的晶粒尺寸最小,最小值为 9.77 μm,12 mm 轴肩对应的晶粒尺寸为15.14 μm。分析认为由于轴肩直径增大时,与工件材料摩擦面积更大,产生的热输入更多,所以焊核区组织发生动态再结晶后在焊接热循环的作用下发生晶粒长大[14],而相对于15 mm 与12 mm 直径轴肩而言,9 mm 轴肩产热较少,且轴肩直径小,对工件材料的驱动与搅拌能力相对较弱,在较小的热输入情况下,破碎后的晶粒基本无法再次长大,所以相较而言,随着轴肩直径的减小,焊核区晶粒逐渐细化,9 mm 轴肩所对应的焊核区晶粒尺寸最小,更容易获得力学性能更好的焊接接头[15]。

图7 不同直径轴肩焊核区微观组织Fig.7 Microstructure of the weld nugget at shaft shoulder of different diameters

3 结论

1)在不同的焊接参数下,“轴向力-时间”曲线会上下波动,这种波动会随着轴肩直径的增大而变大,其中15 mm 轴肩所对应的曲线起伏较大;当旋转速度与焊接速度都相同时,9 mm 轴肩所得轴向力最小。

2)焊接轴向力随着旋转速度的增大而递增,随着搅拌头行走速度的加快而减小,当旋转速度与搅拌头行走速度相同时,轴向力随着轴肩直径的减小而减小,在焊接速度为95 mm/min,旋转速度为1500 r/min,轴肩直径为9 mm 时,所得平均轴向力值最低,最低值约为2311 N。

3)9 mm 直径轴肩所对应的焊缝表面形貌更光滑,飞边量更少,由于轴肩对金属有包拢效果,12 mm 轴肩所产生的飞边量大于15 mm 轴肩所产生的飞边量。

4)焊核区晶粒尺寸随着轴肩尺寸的减小而逐渐细化,9 mm 轴肩所对应的晶粒尺寸最小为9.77 μm,随着晶粒的细化,9 mm 轴肩也更容易提升接头的力学性能。