镁合金超塑性研究进展

(东北大学 材料科学与工程学院,沈阳 110819)

镁合金由于其密排六方晶体结构,室温变形能力差,但在超塑性条件下可以获得良好的塑性。超塑性成形使镁合金材料成形为复杂形状的部件成为了可能,在工业上有相当大的应用潜力,因此镁合金的超塑性研究受到了广泛重视。

通常认为超塑性是指材料在一定的组织、温度和应变速率条件下表现出无明显缩颈的异常高的塑性的能力。LANGDON[1]认为超塑性是多晶材料在断裂前以各向同性方式表现出很高伸长率的能力,伸长率通常≥400%,应变速率敏感性指数约为0.5。KAWASAKI等[2]提出超塑性的晶粒尺寸要求<10 μm,对于实现镁合金超塑性而言,可以通过热机械化加工、剧烈塑性变形和低温球磨获得细小晶粒,也可以在拉伸时通过连续动态再结晶达到细化晶粒的目的。

1 Mg-Al 系合金超塑性

Mg-Al 系合金是目前使用最广泛的镁合金,为了使塑性有所提高,大部分的Mg-Al 系合金中均添加了少量的 Zn 元素。MOHRI 等[3]将 5.2 mm 厚的Mg-9Al-1Zn 合金块在673K 温度下以每道次10%~20%的压下率反复加热、轧制至1.4 mm,轧态晶粒尺寸为39.5 μm,在温度为573 K、应变速率为1.5×10-3s-1条件下获得604%的伸长率。实验发现,虽然轧态晶粒尺寸远远高于超塑性所需的细晶尺寸,但试样在拉伸时发生了连续动态再结晶,从而实现晶粒细化,在真应变为0.6 时,晶粒尺寸细化至9.1 μm。CHAI等[4]比较了 AZ91 镁合金在空气中搅拌摩擦加工(FSP)和水下搅拌摩擦加工(SFSP)的超塑性行为,发现由于SFSP 加工冷却速度更快,经加工后晶粒尺寸细化至1.2 μm,与FSP 加工后的晶粒尺寸7.8 μm相比,晶粒细化效果更加显著,并且通过拉伸实验发现,二者最佳超塑性变形温度均为623 K,经SFSP加工的试样在2×10-2s-1应变速率条件下获得990%的伸长率,表现出优异的高应变速率超塑性,相同条件下FSP 试样仅为158%。MASADA 等[5]研究了AZ61超细晶镁合金的超塑性,经处理后的合金平均晶粒尺寸细化至450 nm,在1×10-3s-1、473 K 的理想超塑性条件下,伸长率最大可达到1140%,此时的应变速率敏感性指数为0.4。KIM 等[6]将高速比差速轧制应用于铸态AZ91 镁合金,晶粒细化效果显著,轧制后晶粒尺寸从53 μm 细化至1~2 μm,在1×10-3s-1、573 K 的理想超塑性条件下,伸长率最大可达到830%。王新等[7]针对 3 种高 Ca/Al 比的 Mg-Al-Ca 合金(Mg-3.7Al-3.8Ca,Mg-4.4Al-4.5Ca 和 Mg-4.9Al-5.0Ca)的超塑性行为展开研究,发现铸态镁合金具有二次相Al2Ca 分布于晶界的枝晶结构,经挤压后,合金的晶粒明显细化,Mg-3.7Al-3.8Ca、Mg-4.4Al-4.5Ca 和Mg-4.9Al-5.0Ca 的晶粒尺寸分别从67,62,50 μm 细化至为5.5,4.5,3.5 μm,二次相也被细化为更小的粒子,这些合金在400 ℃、3.6×10-4s-1条件下都表现出很高的伸长率,其中Mg-4.9Al-5.0Ca 获得了572%的最大伸长率。ZHA 等[8]采用常规轧制制备了含有高体积分数 Mg17Al12球状颗粒的 Mg-9Al-1Zn(AZ91)细晶合金,晶粒尺寸约为3 μm,研究其在应变速率10-3s-1条件下的超塑性,实验发现该合金在250 ℃和300 ℃分别获得了~563%和~735%的最大伸长率,说明轧后AZ91 合金的超塑性存在于较宽的温度范围内(250~300 ℃),在此温度范围内伸长率超过500%。RONG 等[9]将衬板轧制应用于Mg-7Al-5Zn 合金,获得晶粒尺寸约为6 μm 的均匀细晶组织,在300 ℃、1×10-3s-1条件下获得了~615%的最大伸长率。LEE 等[10]采用快速凝固片状粉末冶金法制备了AZ91 镁合金,在初始应变速率为10-2s-1、温度为623 K 时,获得了最大伸长率465%,研究认为这种高应变速率超塑性归功于有效的晶粒细化(平均晶粒尺寸约为1 μm)和组织的高热稳定性。WANG 等[11]研究了搅拌摩擦焊制备的AZ80 镁合金超塑性变形,发现搅拌摩擦焊对合金的晶粒细化效果显著,在3×10-4s-1、350 ℃条件下可获得606%的最大伸长率。ZHANG 等[12]研究了轧制 Mg-8Al-2Sn(AT82)和Mg-8Al-1Sn-1Zn(ATZ811)合金的高温超塑性变形行为,实验发现,在温度573 K、应变速率10-3s-1条件下,ATZ811 合金获得约510%的伸长率,而AT82合金获得约380%的伸长率。研究认为这是因为在高温拉伸变形过程中,Mg2Sn 颗粒与基体之间的不协调变形会导致空洞的形成,与AT82 合金相比,ATZ811合金用1Zn 代替1Sn(质量分数),Mg2Sn 颗粒减少,均匀性更好,从而抑制了空洞的形成,获得了优异的超塑性。

2 Mg-Zn 系合金超塑性

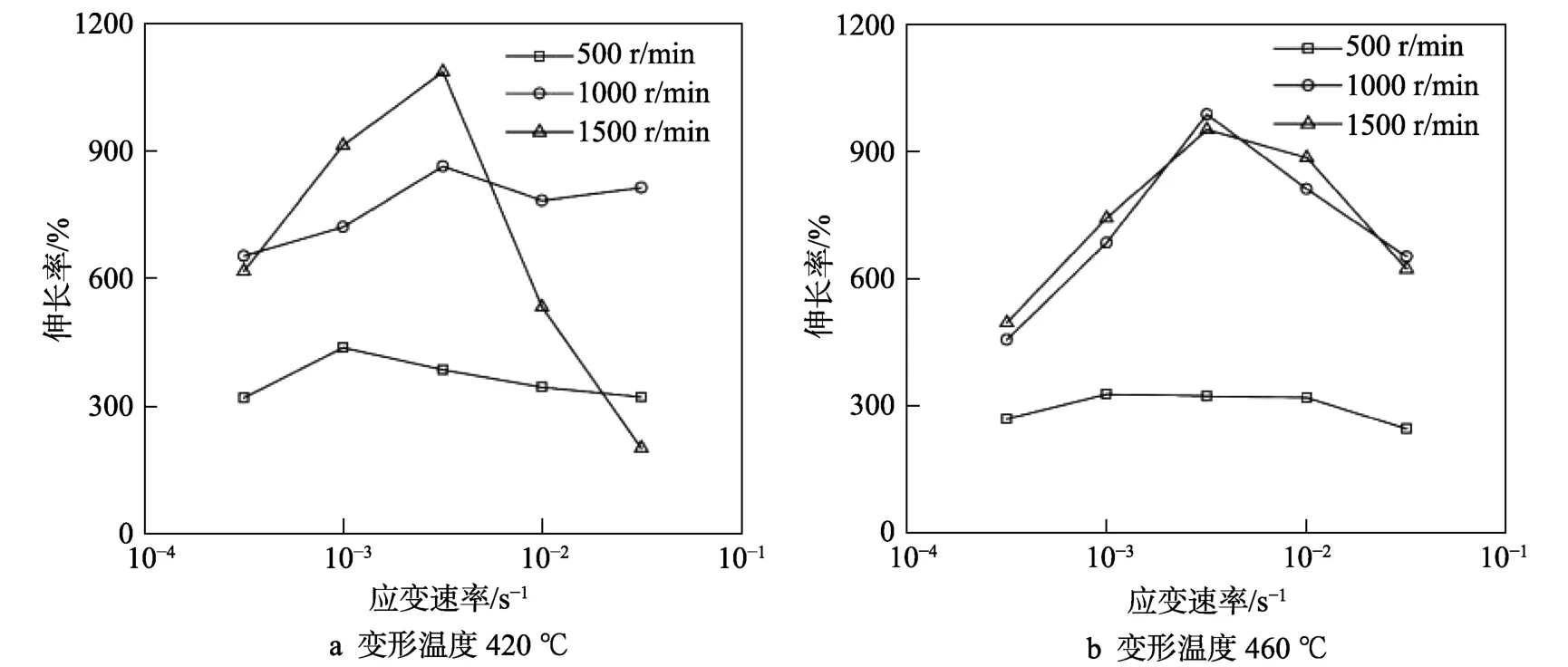

KWAK 等[13]采用高速比差速轧制制备了超细晶Mg-13Zn-1.55Y(ZW132)合金,轧后晶粒尺寸为1~2 μm,在473 K、10-3s-1和523 K、10-3s-1条件下分别获得了455%和1021%的优异的超塑性。FIGUEIREDO等[14]将ZK10 镁合金进行等径角挤压加工,经挤压后平均晶粒尺寸从约12.9 μm 细化至约5.2 μm,在1×10-4s-1、523 K 条件下拉伸获得了750%的伸长率。KIM 等[15]对Mg-6Zn-0.5Zr 合金进行低温间接挤压细化晶粒,研究挤压后合金在250 ℃温度下的拉伸性能。挤压后合金的平均晶粒尺寸约为 1.6 μm,在0.01 s-1的应变速率条件下拉伸伸长率高达800%。谢广明等[16]对不同FSP 转速下的Mg-7Zn-1.2Y-0.8Zr 合金试样进行超塑性测试,从结果看,不同条件下FSP试样的伸长率都表现出了良好的塑性,对于800 r/min转速下的FSP 试样,在400 ℃、1×10-3s-1条件下实现了440%的最大伸长率,1200 r/min 转速下的FSP试样,在450 ℃、3×10-3s-1条件下实现了1100%的最大伸长率,转速增加至1600 r/min 时,在450 ℃、1×10-2s-1条件下实现了1200%的最大伸长率。尚霞等[17]探究了不同的FSP 转速处理对Mg-7.5Zn-1.2Zr镁合金超塑性产生的影响,发现所有FSP 转速条件下得到的合金伸长率均在200%以上,表现出良好的塑性,其中,当FSP 转速为500 r/min 时,合金在420 ℃、1×10-3s-1条件下获得440%的伸长率,转速为1000 r/min 时,合金在460 ℃、5×10-3s-1条件下获得1050%的最大伸长率,不同FSP 转速处理的Mg-7.5Zn-1.2Zr 合金的应变速率与伸长率的关系如图1 所示。YIN 等[18]研究了经热挤压加工和时效处理的Mg-7Zn-5Gd-0.6Zr 合金的低温超塑性,结果表明,该合金在1.67×10-3s-1、250 ℃条件下的超塑性伸长率为863%,并且伸长率随着拉伸温度的升高而增大。LEE 等[19]将铸造 Mg-9.48Zn-1.71Y-0.44Zr-0.02Mn-0.008Cu-0.0068Fe-0.0004Ni(ZWK920)合金进行高速比(速比为2 和3)差速轧制,得到超细晶镁合金,在443 K、10-3s-1条件下获得了400%~440%的伸长率,并且在473 K、10-3s-1条件下获得580%~730%的伸长率,实现了低温超塑性。SUZAWAA 等[20]研究了采用新型工艺加工的细晶Mg97Zn1Y2合金,试验发现该合金在673 K、3×10-2s-1高应变速率条件下获得了约1000%的最大伸长率。相较于Mg-Al 系合金来说,Mg-Zn 系更容易获得优异的超塑性。

图1 不同FSP 转速处理的Mg-Zn-Zr 合金的应变速率与伸长率的关系Fig.1 Relationship between elongation and strain rate of Mg-Zn-Zr alloy treated at different FSP rotation speed

3 Mg-Li 系合金超塑性

镁锂合金是世界上最轻的金属结构材料,目前对Mg-Li 系合金的研究多集中在Li 质量分数为5.7%~10.3%的双相镁锂合金。LIN 等[21]将 Mg-10.73Li-4.49Al-0.52Y 合金进行等通道转角挤压,挤压态晶粒尺寸为154.6 μm,实验发现试样在拉伸过程中发生动态再结晶,在523K、5×10-4s-1条件下获得最大伸长率512%,并且在最佳状态下,应变速率敏感性指数m为0.53,变形激活能为89.7 kJ/mol。CAO 等[22]研究了Mg-9.3Li-1.79Al-1.61Zn 的高温拉伸变形行为,实验发现该合金在573 K、1.67×10-4s-1条件下获得最大伸长率 566.7%,应变速率敏感性指数为0.527,变形激活能为141.12 kJ/mol。CAO 等[23]研究了经多向锻造和轧制处理的 Mg-10.2Li-2.1Al-2.23Zn-0.2Sr 合金超塑性,研究发现,锻、轧后的合金晶粒尺寸小于3 μm,晶粒细化效果显著,并且在623 K、1.67×10-3s-1条件下获得最大伸长率712.1%,应变速率敏感性指数和变形激活能分别为0.884 和91.9 kJ/mol。EDALATI 等[24]研究了超细晶Mg-8Li 合金的室温超塑性,在室温300 K(0.35Tm)、1×10-3s-1条件下获得了440%的伸长率,应变速率敏感性指数为0.37。ZHANG 等[25]采用挤压与轧制结合处理双相Mg-8Li-5Zn 合金,研究其低温超塑性,发现处理后的合金在473 K 和423 K 的低温下都表现出良好的塑性,在温度为473 K 时,应变速率为10-3s-1的条件下获得了 1400%的最大伸长率,高应变速率10-2s-1的条件下伸长率也可达620%;在温度为423 K时,应变速率为10-3s-1时获得最大伸长率720%。MEHRABI 等[26]对多向锻造Mg-8Li-1Zn 合金的超塑性进行了研究,在剪切应变速率为 3.3×10-3~1.3×10-1s-1、温度498~573 K 条件下进行剪切冲孔试验,应变速率敏感性指标高达 0.51,变形激活能为61 kJ/mol,表明变形机制是晶界扩散控制的晶界滑动。CAO 等[27]采用热轧、搅拌摩擦加工获得Mg-8.41Li-1.80Al-1.77Zn 合金,经处理后的晶粒尺寸为1.52 μm,在573 K、1.67×10-4s-1条件下获得最大伸长率489.5%。YANG 等[28]将两步超塑性变形方法结合应用于挤压态Mg-9Li-1Al 合金的超塑性研究,先在573 K、5×10-4s-1条件下进行恒定应变速率预拉伸至伸长率250%,再采用最大应变速率敏感性指数超塑性变形方法继续拉伸变形,最后获得最大伸长率621.1%。ZHOU 等[29]采用搅拌摩擦加工获得超细晶Mg-9Li-1Zn 合金,α相和β相的平均晶粒尺寸分别约为0.61 μm 和0.96 μm,在473 K 温度下,应变速率为10-1s-1和3.33×10-4s-1时伸长率分别可达369%和1104%。

4 Mg-Gd 系合金超塑性

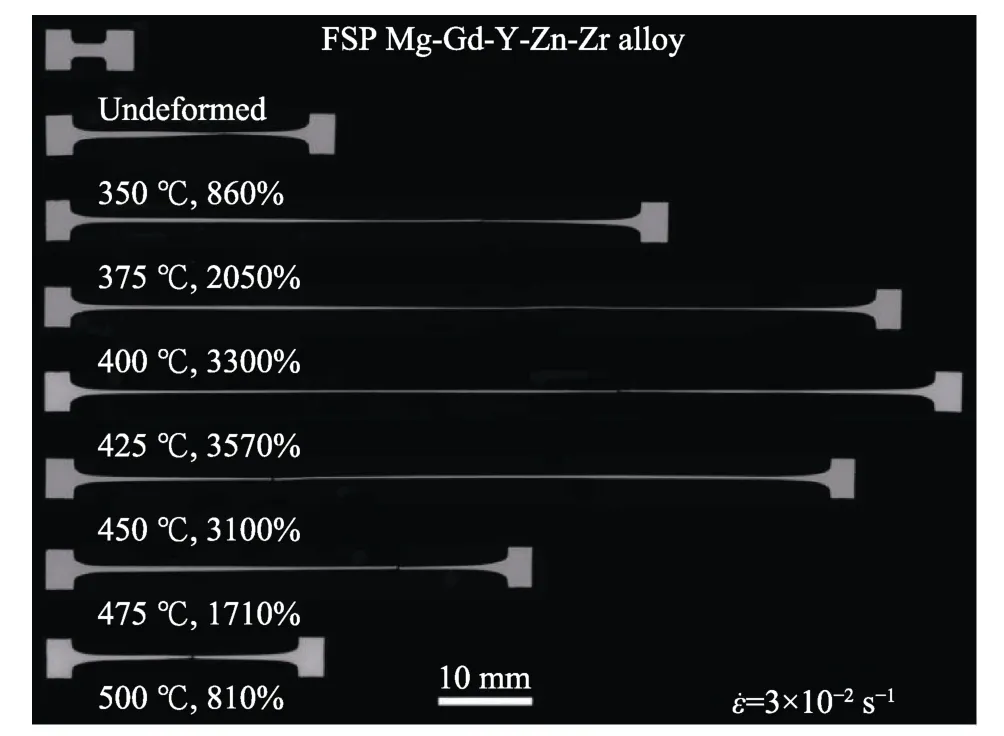

Gd 是提高镁合金耐热性的有效元素,Mg-Gd 系镁合金由于具有良好的超塑性成为研究的热点之一。YANG 等[30]研究了Mg-9.4Gd-4.1Y-1.2Zn-0.4Zr 合金的高应变速率超塑性,合金经搅拌摩擦加工后,晶粒细化至约3 μm,通过400 ℃和425 ℃温度下的超塑性拉伸实验(超塑性拉伸试样图片见图2)发现,应变速率在1×10-2~3×10-1s-1范围内时,两种温度条件下的伸长率均>1000%;应变速率为3×10-2s-1时,两种温度下的超塑性伸长率均在3300%以上,并且在温度425 ℃、应变速率3×10-2s-1条件下获得3570%的最大伸长率。在 400 ℃和 425 ℃、1×10-2s-1~3×10-1s-1条件下,合金的应变速率敏感性指数约为0.6,说明其主要变形机制是晶界滑动。ZHANG 等[31]采用热挤压工艺制备了 Mg-7Y-4Gd-1Zn-合金,研究发现,挤压态合金在470 ℃、1.7×10-4s-1条件下获得最大伸长率700%,应变速率敏感性指数为0.55,变形激活能为200.5 kJ/mol,主要变形机制是晶格扩散控制的晶界滑动。MOVAHEDI-RAD 等[32]研究了添加质量分数为2%的Ag 在523~598 K 温度范围内对挤压Mg-8.5Gd-2.5Y-0.5Zr 合金超塑性的影响,实验发现,不含Ag 和含Ag 的合金晶粒尺寸分别为8 μm和3 μm,无Ag 合金的应变速率敏感性指数不高于0.32,而加入Ag 后的应变速率敏感性指数约为0.5,变形激活能为181 kJ/mol,说明主要变形机制为晶格扩散调节的晶界滑动。ALIZADEH 等[33]将等径角挤压加工的Mg-5Gd-0.4Zr 合金进行剪切冲孔试验,结果表明在723 K 时表现出了超塑性,最大应变敏感性指数约为0.47,变形激活能约为110 kJ/mol。LI等[34]将多向冲击锻造应用于 Mg-9.0Gd-3.0Y-0.5Zr合金,研究发现锻后合金在 435 ℃、1×10-3s-1,450 ℃、1×10-3s-1和450 ℃、5×10-4s-1条件下伸长率均>200%,并且在450 ℃、5×10-4s-1条件下获得最大伸长率300%,应变速率敏感性指数为0.32。ALIZADEH 等[35]研究了经挤压、等通道转角挤压(ECAP)、高压扭转(HPT)处理后的Mg-5Gd-4Y-0.4Zr 合金超塑性,挤压、ECAP 和HPT 处理后晶粒尺寸分别为~(4.6±0.2) μm,~(2.2±0.2) μm,~(72±5) nm,剪切冲孔试验表明最佳超塑性温度分别为723,723,623 K,应变速率敏感性指数分别为0.42±0.05,0.46±0.05,0.50±0.05,变形激活能分别为117±5,101±5,110±5 kJ/mol。这些结果表明,在超塑性流动的最佳温度下,晶界扩散控制的晶界滑动是变形的主导机制。HOSEINI-ATHAR 等[36]研究了反复模压变形(CGP)加工后的挤压Mg-2Gd 合金超塑性,经4 个周期CGP处理的合金,平均晶粒尺寸为4.3 μm,通过不同温度和剪切应变速率的剪切冲孔实验,在673 K 温度下获得峰值应变速率敏感性指数0.49,此时变形激活能为113 kJ/mol,表明主要变形机制是晶界扩散控制的晶界滑动。

图2 应变速率为3×10-2 s-1时不同温度下超塑性拉伸试样Fig.2 Superplastic tensile specimens at a strain rate of 3×10-2 s-1 at different temperatures

5 结语

综上所述,目前实现镁合金超塑性可以通过两种方式:①通过热机械化加工、剧烈塑性变形和低温球磨获得细小晶粒,通常获得的晶粒尺寸<10 μm;② 在拉伸过程中通过连续再结晶获得晶粒细化。从近年来的研究可以发现,不同体系的镁合金经过不同的处理方法,理想条件下的超塑性伸长率均能达到400%以上,对于一些超细晶镁合金来说,其理想条件下的伸长率能达到1000%以上,表现出优异的超塑性。

镁合金在轻质合金领域有着广阔的应用前景,近几十年来获得了大量的关注和研究,虽取得了一定的进展,但仍存在一些问题,比如镁合金熔铸工艺复杂且存在一定的危险性,需要进一步改善,以及被广泛应用于超塑性材料制备的大塑性变形加工方式虽能显著细化晶粒,但由于尺寸限制等原因,很难在工业上大规模应用,有必要进一步研究更多细化晶粒的方法;除此之外,目前关于镁合金超塑性的研究多集中在高温、低应变速率的条件下,同时兼顾低温、高应变速率的研究不多,若能在这些方面多加研究,可大大节约工业成本和时间。