高温合金蜂窝成形制造工艺及性能评价

刘景涛,潘红蕾,朱菱

(1.上海新力动力设备研究所,上海 201108;2.江苏广达合金有限公司,江苏 丹阳 212300)

蜂窝结构是一种轻型复合结构,旨在适应航空航天装备的特殊服役条件,其起源于仿生学,用等量材料制成各种结构,只有蜂窝状结构同时具有大容积和大刚度等特性。常用的如正六边形、菱形、矩形、正弦波形等形式的蜂窝结构中,正六边形蜂窝结构能以最少的材料获得最大的受力,结构效率最高,制造简单,应用最为广泛[1—3],对航空航天发展起到了极大的促进作用。传统的金属蜂窝壁板结构包含3 部分:中间的蜂窝芯体及上下两块面板,各部分通过钎焊连接为一个整体。

蜂窝壁板结构具有许多常规材料所不具备的特性,如较高的比强度、比刚度以及优良的隔热和隔声性能[4—7],其综合性能十分突出[8—12]。这是因为蜂窝结构是一种不连续的空心材料,且厚度一般较薄,实体部分体积所占比例很小,因此蜂窝壁板密度小,质量轻;其次蜂窝壁板结构类似于大量具有较高抗压强度的工字梁结构的集合,因此抗压缩变形能力优异;同时由于面板有蜂窝芯的支持,且面板高度远低于蜂窝芯的高度,蜂窝壁板的刚度随之呈指数形式增大,因此蜂窝结构稳定性好且剪切强度高。蜂窝芯体与面板连接成整体后,在蜂窝壁板内形成了无数个接近真空的密闭六角柱形空间,热量以热传导方式进入蜂窝壁板结构后,无法以对流的形式,只能以芯格壁内的辐射方式及芯格壁的热传导进行热传递,因此在接近真空的密闭六角形空间的隔热性能优于任何金属材料,蜂窝壁板具有非常好的隔热性能,因此金属蜂窝壁板结构在飞机的机身、机翼,火箭、卫星等空间飞行器,以及海军高速舰艇[13—15]中被广泛应用。

对于蜂窝壁板的成形工艺,国外研究较早,且技术较为成熟。20 世纪60 年代美国NASA 针对钎焊钛合金蜂窝壁板的结构工艺性能进行了相关研究,并成功在机身构件及航空发动机上得到应用。国内对于该方面的研究起步较晚,杨海波等[16]采用钎焊工艺制备钛合金蜂窝壁板,并对其结构特性进行了研究,验证了钛合金蜂窝壁板结构在整体性能方面的优势。刘艳辉等[17]采用钎焊工艺制备了GH99 高温合金蜂窝壁板,并对其平面压缩和弯曲性能进行了研究,结果表明高温合金蜂窝壁板力学性能优于普碳钢及镁铝合金蜂窝壁板。

高温合金蜂窝壁板结构除具备传统蜂窝壁板结构优点外,还具有更好的耐高温、耐腐蚀等特性,可以满足700~1100 ℃高温环境条件下的使用要求,在高速飞行器舵翼面、操纵面及金属热防护结构等部位具有较大的应用前景[18—20]。比如美国X-33 的可重复使用运载器(RLV)迎风面,其采用了1333 块MA754蜂窝预封装式热防护结构;日本HOPE 号航天飞机在550~1100 ℃高温区,采用镍基合金面板防热结构;荷兰开展了“Delflt”航天载人试验飞行器研究,该飞行器表面全部采用PM1000 镍基高温合金蜂窝热防护结构。

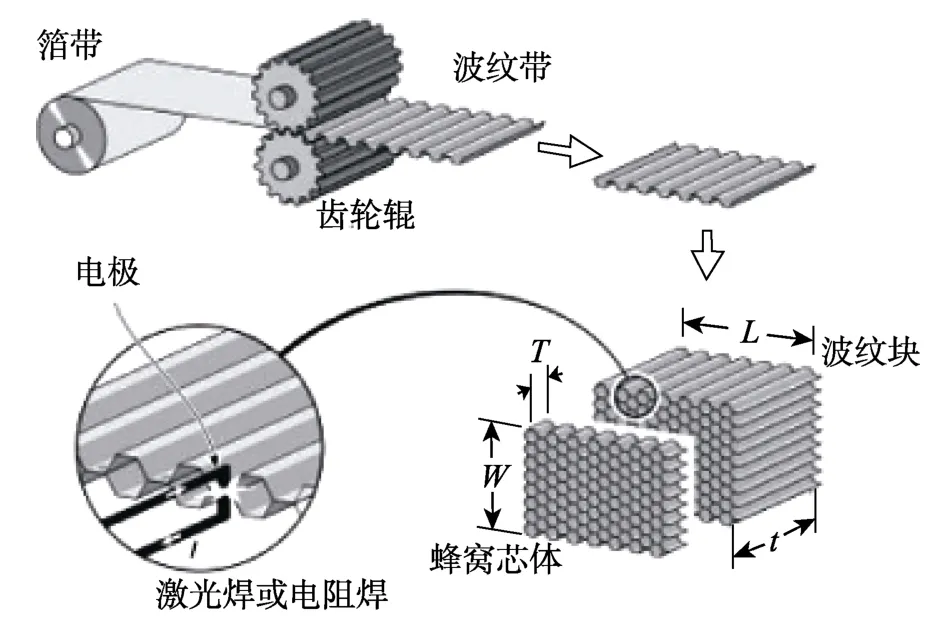

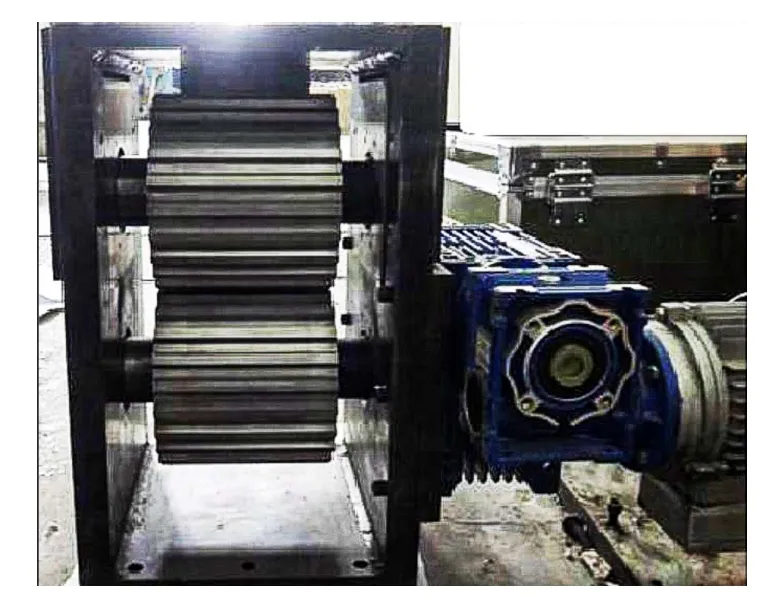

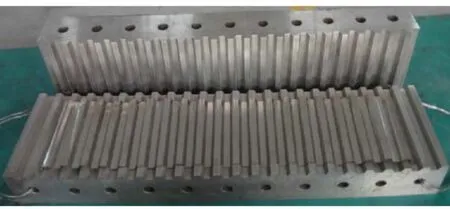

目前对于金属蜂窝芯体的制造主要有拉伸法、成形法及烧结法。由于高温合金蜂窝结构芯格尺寸小,材料刚度与回弹量大,采用拉伸法无法有效制造出规格满足使用要求的蜂窝芯体。烧结法制备的高温合金蜂窝芯体芯格壁性能稳定性及壁厚均匀性差、成本高[21]。成形法原理简单且成形效率高,制造出的金属蜂窝芯体精度较高,因此文中采用成形法制造高温合金蜂窝芯体,先将高温合金箔带滚剪到要求高度,再采用成形法将箔带形成半六角形的瓦楞板,然后采用激光焊或电阻点焊方法将瓦楞板连接制成蜂窝芯体,如图1 所示,最后对其压缩和剪切性能进行了表征。开展高性能高温合金蜂窝板制造技术及其力学性能的研究,对于高性能金属蜂窝板的工程化应用和促进我国航空航天高性能新结构的开发均具有重要的推动作用。

图1 高温合金蜂窝芯体制造过程Fig.1 Manufacturing process of superalloy honeycomb core

1 高温合金蜂窝试样制备工艺

1.1 蜂窝瓦楞板成形工艺

研制的高温合金蜂窝芯体材料为GH3536,箔带壁厚分别为0.05 mm 和0.1 mm,芯格尺寸分别为2 mm 和4 mm,芯体高度为12 mm,高温合金蜂窝样件尺寸为40 mm×30 mm。

采用成形法制造蜂窝芯体,半六边形瓦楞板的成形质量将直接决定蜂窝芯体的质量,成形方式和设备的选择均会对瓦楞板的成形质量有重要影响。目前对于金属材质瓦楞板主要采用两种方法成形:轧制成形法和辊压成形法。轧制成形法效率高,适用于厚度较薄的瓦楞板的成形。瓦楞的成形必须依靠材料大范围刚性迁移完成,但材料塑性变形发生在非常有限的区域,因此材料宽度必须足够大。文中采用的高温合金箔带仅为0.05 mm 和0.1 mm,变形空间小,轧制成形易产生撕裂现象。辊压成形法是通过齿形辊将箔材滚压成瓦楞板,成形原理简单,对设备要求不高,且成形效率与成形精度高,故对于高温合金蜂窝芯体用瓦楞板,采用辊压成形法最为合适。

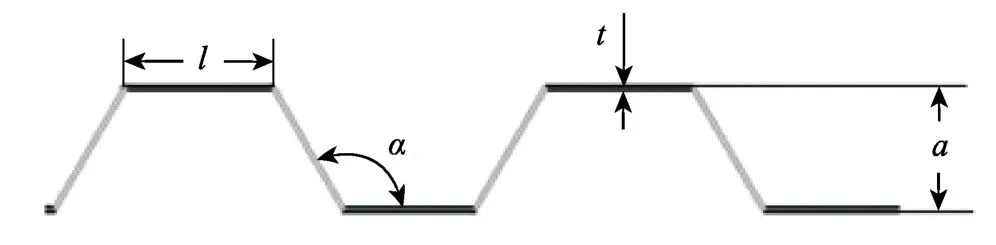

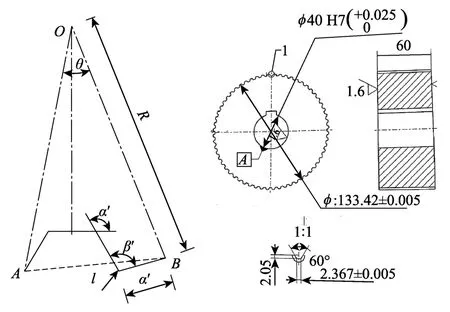

采用齿轮对瓦楞板进行辊压成形的方法较为普遍,其中辊压齿轮需根据瓦楞板形状、尺寸进行设计,需遵循瓦楞板中性层相邻波峰和波谷的长节距等于辊轮副中心层节距的原则,其质量直接影响瓦楞板质量和加工效率。文中待成形的瓦楞板属于半正六边形结构,尺寸参数如图2 所示,其中α=120°,t=0.05 mm。当芯格尺寸为2.0 mm 时,a=1.05 mm,芯格尺寸为4.0 mm 时,a=2.05 mm。齿轮设计包括齿数n的确定以及齿形设计,齿数过少,在成形过程中易发生咬齿现象,导致成形后瓦楞板出现撕裂、偏斜现象,为此设计齿轮时,理论上直径越大越好,齿轮角度β′越接近α′,即120°,如图3 所示,但齿轮直径过大会增加齿轮制造成本。对于芯格尺寸为2.0 mm,初步设计齿轮齿数n=120,β′=118.5°,对于芯格尺寸为4.0 mm,初步设计齿轮齿数n=60,β′=117°。由于需要考虑箔材厚度的影响,凹齿边长a′根据瓦楞板轮廓长度进行设计,为确保齿轮成形过程中不发生干涉,考虑留出一定间隙,对于芯格尺寸为2.0 mm 的瓦楞板,a′取1.212 mm,芯格尺寸为 4.0 mm 的瓦楞板,a′取2.367 mm,对加工后的齿轮棱进行倒圆角,圆角半径r=2t=0.1 mm。

图2 瓦楞板尺寸参数Fig.2 Dimension parameters of corrugated board

图3 成形齿轮齿形参数及成形齿轮设计图Fig.3 Tooth profile parameters and design drawing of formed gear

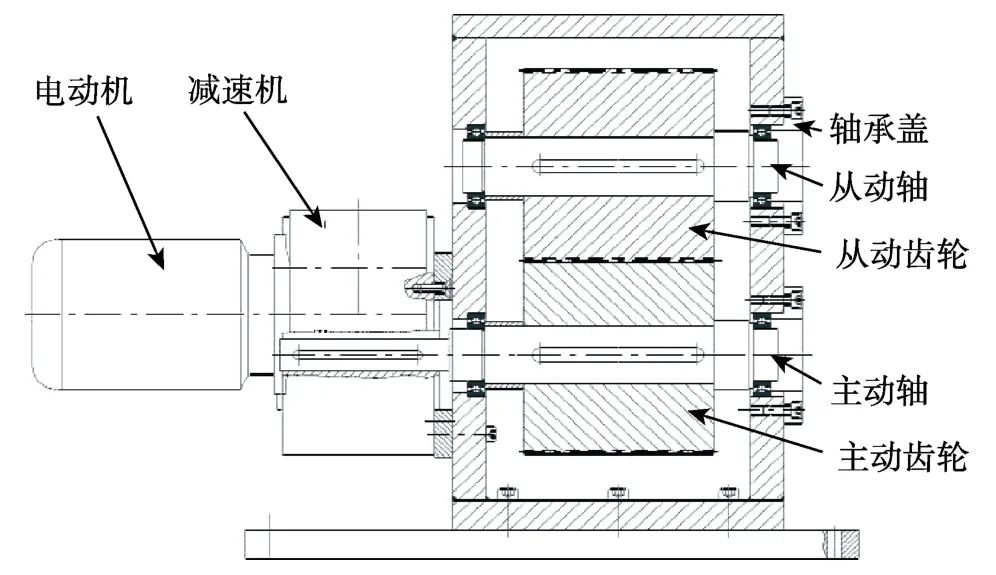

为满足高硬度高温合金的加工需求,齿轮材料选用进行过淬火处理的能提供较高齿面硬度的W2 高碳合金工具钢。图4 和图5 分别为加工后的成形齿轮和设计的齿轮辊压装置的结构示意图,其工作原理是电动机带动主轴转动,依靠平键联接使主动齿轮转动,从而带动从动齿轮与从动轴转动,金属箔材经过导向机构送入齿轮啮合区,进行辊压成形。

图4 成形齿轮图Fig.4 Forming gear diagram

图5 齿轮辊压装置示意图Fig.5 Schematic diagram of gear rolling device

由于制备的高温合金蜂窝芯格尺寸仅为2.0 mm和4.0 mm,壁厚仅为0.05 mm,高度较高,达到12 mm,且高温合金材料强度和屈服强度较高,在蜂窝成形过程中存在成形性能差,成形后易回弹等缺点。在瓦楞板成形过程中,成形齿轮尺寸精度不足,齿轮间啮合配合不够精确,两侧压力不均,易导致成形后的瓦楞板出现尺寸偏差大,芯格偏斜、扭曲,甚至撕裂现象,而瓦楞板的成形质量直接关系到后续蜂窝芯体的拼焊质量。文中重点针对高温合金蜂窝成形回弹大、成形难度大的问题展开研究。采用FWCX003型金属蜂窝成形装置进行瓦楞板成形试验,并观察瓦楞板的成形效果,如果瓦楞板尺寸成形不到位,说明成形压力不足,则需要调整两端压力,保证成形尺寸到位;如果瓦楞板两端出现撕裂现象,说明压力过大或成形齿轮根部出现咬齿现象,则需调整压力或打磨成形齿轮的根部,消除齿轮啮合过程的咬齿现象;如果瓦楞板出现偏斜或弧形现象,两端尺寸不一致,说明在装配过程中成形压力不均,则需采用力矩扳手调整瓦楞板尺寸偏小一侧的压力,保证两端压力均匀。根据成形后瓦楞板尺寸检测情况,分别采取不同调整措施,来使成形后的瓦楞板尺寸精度满足±0.1 mm 要求。

1.2 蜂窝瓦楞板焊接工艺

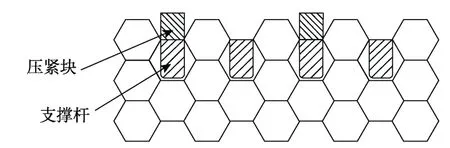

采用电阻点焊方式将成形的半六边形瓦楞板进行拼焊,得到高温合金蜂窝芯体。在对瓦楞板进行拼焊前,采用丙酮对其表面进行清洗,去除表面油污,避免点焊过程发生烧蚀现象。由于点焊是利用电流对工件做功产生的热量,使工件接触表面熔化从而形成熔核,所以影响熔核形成质量的好坏关键在于产生热量的大小与速度,点焊焊点质量主要与焊接电流和焊接时间两个参数相关。为此通过调整不同的焊接电流和焊接时间,根据焊点质量来确定最佳点焊工艺参数。根据确定的最佳点焊工艺,调整储能点焊机工艺参数,并按照图6 所示方式对瓦楞板进行定位,定位过程中要保证拼焊瓦楞板间隙,如果间隙过大,将会引起焊点烧穿或飞溅,直接影响焊点质量。

图6 瓦楞板点焊过程定位Fig.6 Positioning of corrugated board spot welding process

2 结果与分析

2.1 蜂窝瓦楞板辊压成形工艺研究

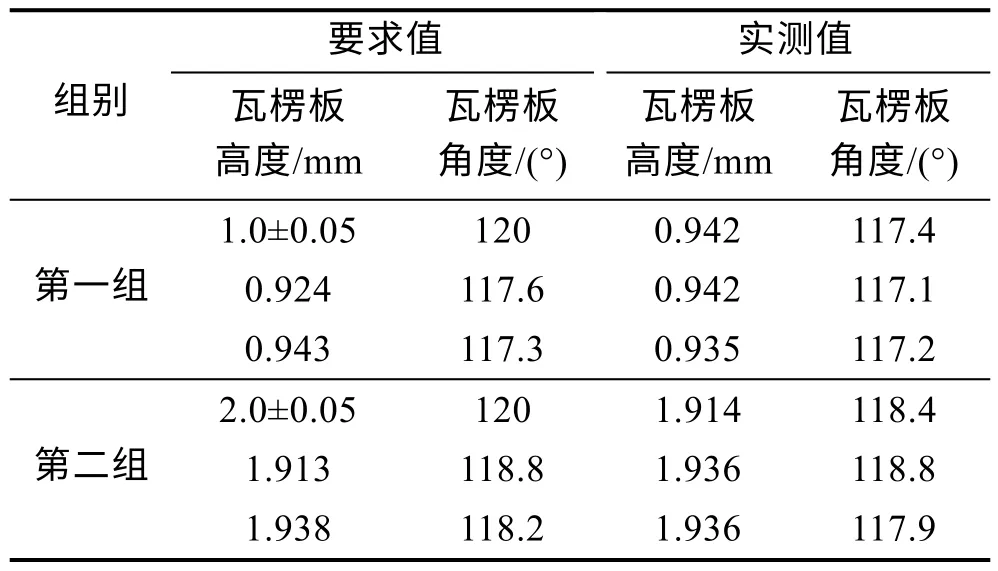

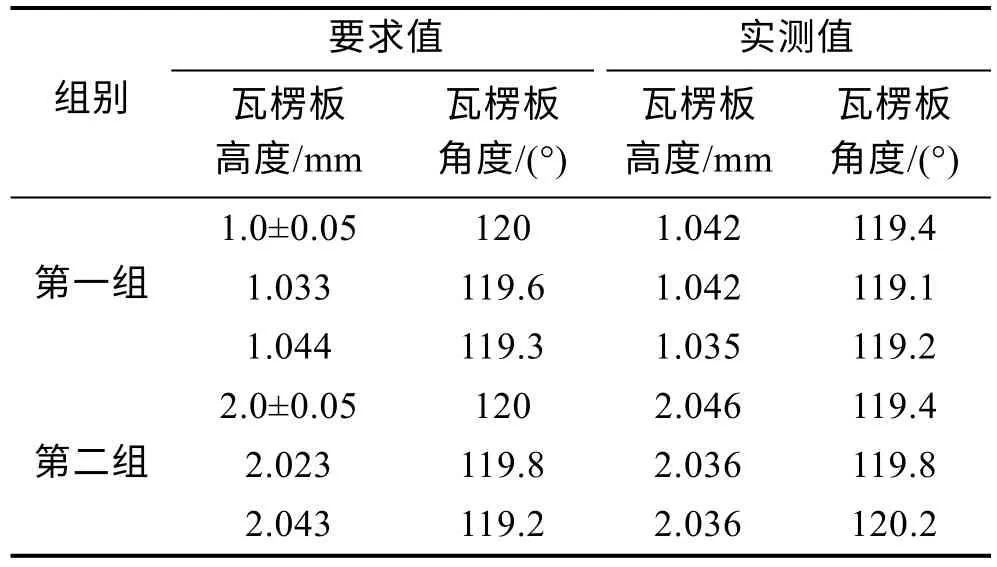

基于辊压成形法采用齿轮辊压装置成形了两组瓦楞板,芯格尺寸分别为2 mm 和4 mm,如图7 所示。两种瓦楞板尺寸检测结果如表1 所示,从瓦楞板检测结果可以发现,瓦楞板无撕裂、偏斜现象,这表明在瓦楞板成形过程中,成形滚轮尺寸精度足够,滚轮间啮合配合精确,两侧压力满足需求,但成形后的瓦楞板深度尺寸不足,角度也较要求值偏低,因此还需对瓦楞板进一步做校形处理,以更好满足后续蜂窝芯体拼焊尺寸精度要求。

图7 成形后瓦楞板Fig.7 Corrugated board after forming

表1 成形后瓦楞板尺寸检测结果Tab.1 Dimension test results of corrugated board after forming

2.2 蜂窝瓦楞板整形工艺研究

高温合金蜂窝芯体用瓦楞板高度较高,且瓦楞板箔材厚度很薄,在辊压齿轮初成形过程中极易产生变形,如果变形太大,则会在很大程度上影响到下一步的装夹和点焊,从而降低蜂窝芯体的综合力学性能。另外在初成形过程中存在弯曲回弹,导致瓦楞板弯曲角度及半径难以达到设计要求,因此要保证蜂窝芯体满足成形精度要求,必须对初成形的瓦楞板进行精密校形处理。如图8 所示的校形模具齿形根据瓦楞板轮廓进行设计,在模具上设置定位孔,以保证上下模校形过程位置的准确度,同时在侧壁增设螺纹孔,便于搬运以及安装。由于模具需承受大吨位压力,为提高模具强度及韧性,其材料选用经过中温淬火+高温回火热处理方式的冷作模具钢Cr12。

图8 瓦楞板校形模具Fig.8 Sizing mould of corrugated board

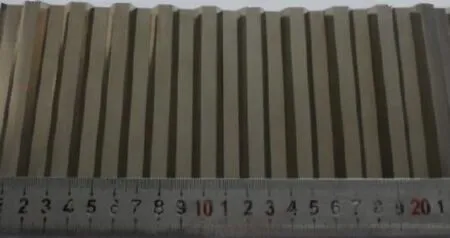

经多次整形试验后发现,当选取的整形压力为30 t 时,校形后的瓦楞板没有产生破裂、起皱、屈曲等缺陷,同时也可对齿轮辊压成形产生的宽向弯曲进行矫正,使瓦楞板整体结构精度达到使用要求,见图9。任取校形后的瓦楞板的5 个齿进行测量,其尺寸检测结果如表2 所示,从表2 可发现,校形后的瓦楞板角度尺寸及尺寸深度较表1 中有所增加,误差在允许范围内,基本符合设计要求。

图9 校形后的瓦楞板Fig.9 Corrugated board after sizing

表2 校形后瓦楞板尺寸检测结果Tab.2 Dimension test results of corrugated board after sizing

2.3 蜂窝芯体点焊装置设计及点焊工艺研究

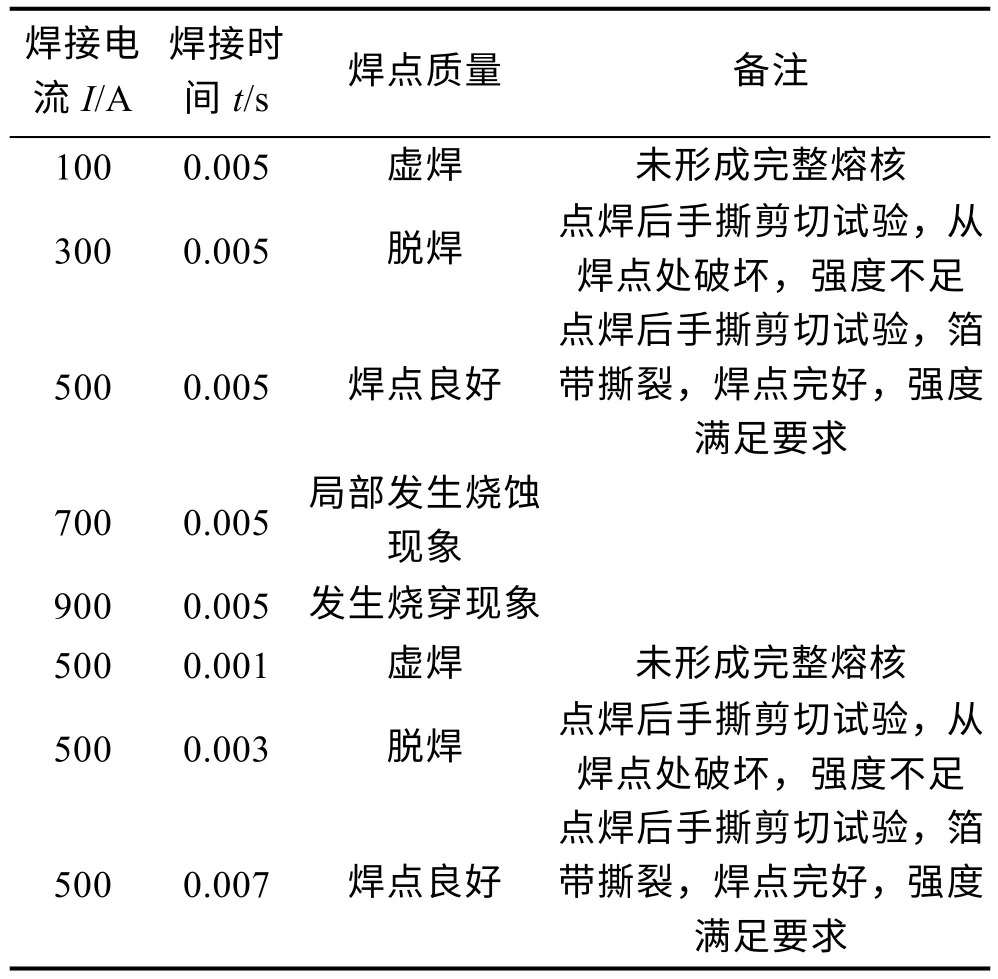

由于点焊焊点质量主要由焊接电流和焊接时间两个参数决定,为了探究高温合金蜂窝芯体最佳点焊工艺参数,对两层厚度为0.05 mm 的GH3536 箔带进行点焊试验,研究在不同的焊接电流和焊接时间下对应的焊点质量情况,如表3 所示。

表3 不同电阻点焊工艺参数对应焊点质量Tab.3 Solder joint quality corresponding to different process parameters of resistance spot welding

由表3 可知,当焊接时间为0.005 s,焊接电流小于500 A 时,焊点强度不足;焊接电流为500 A时,焊点强度较高,无烧蚀现象,能够满足使用要求;当焊接电流继续增加时,焊点出现烧蚀,甚至穿透现象。当焊接电流为500 A,焊接时间为0.001 s时,焊接时间不足,未能形成完整熔核;随着焊接时间的增加,焊点强度提高,焊接时间达0.005 s 时,焊点强度较高;继续增加焊接时间,焊点强度无太大变化。为此,对于厚度为0.05 mm 的GH3536 箔带,最佳的点焊工艺参数为:焊接电流500 A,焊接时间0.005 s。根据确定的最佳点焊工艺,调整储能点焊机工艺参数,并按照图10 所示方式进行蜂窝芯体点焊试验。

图11 为拼焊后的GH3536 高温合金蜂窝芯体样件,对拼焊后的蜂窝芯体样件焊点质量进行检查发现焊点质量良好,无虚焊、脱焊、烧蚀及烧穿现象,满足使用要求。

2.4 蜂窝芯体性能表征及失效分析

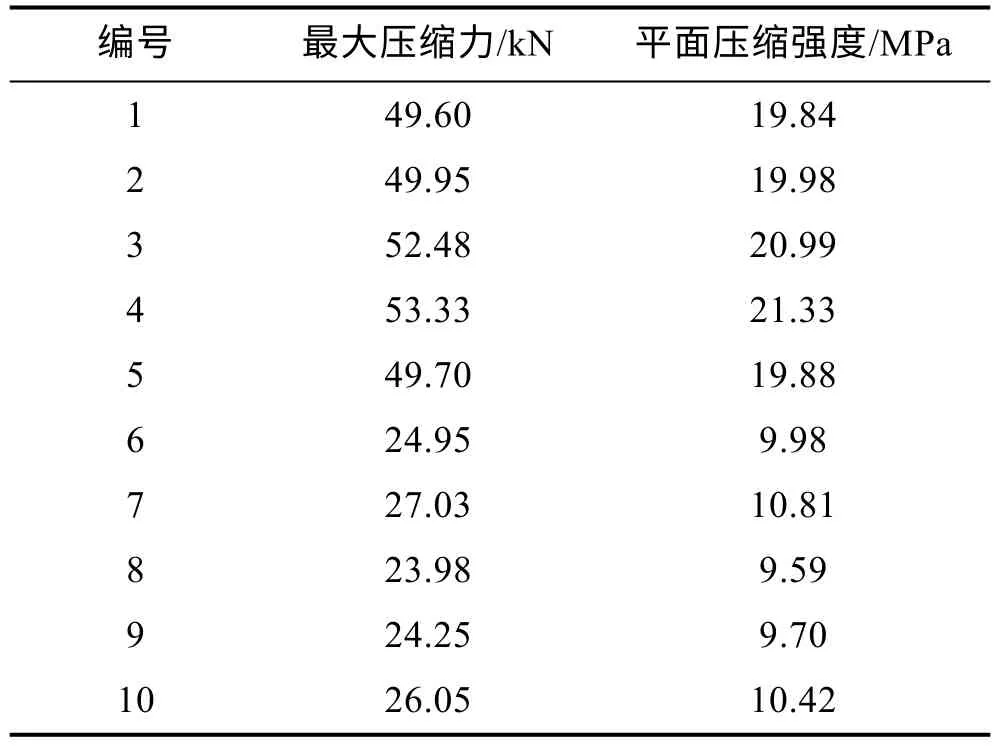

参照ASTM 标准对制备的GH3536 蜂窝芯体分别进行压缩、剪切性能测试。根据ASTM365 标准规定,压缩试样取50 mm×50 mm。如图12 所示,试验在压缩试验机上进行,上下两块加载板对蜂窝夹层结构施加压力,加载采用位移控制,位移加载速率设定为0.5 mm/min,并通过测量其间距的变化得到应力-应变曲线,具体测试结果如表4 所示,其中编号1—5的蜂窝材料为GH3536,蜂窝规格为2.0-0.05-12;编号 6—10 的蜂窝材料为 GH3536,蜂窝规格为4.0-0.05-12,两组失效方式均为蜂窝芯体失稳。图13为蜂窝芯体压缩失效图片,可以发现压缩后蜂窝芯体发生失稳,继续压缩会发生迭代现象。

图10 高温合金蜂窝芯体拼焊装置Fig.10 Welding equipment for superalloy honeycomb core

图11 GH3536 高温合金蜂窝芯体样件Fig.11 Sample of GH3536 superalloy honeycomb core

图12 压缩试验安装图Fig.12 Installation drawing of compression test

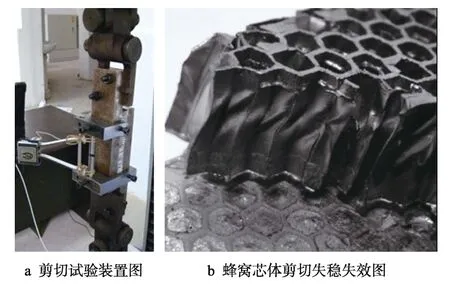

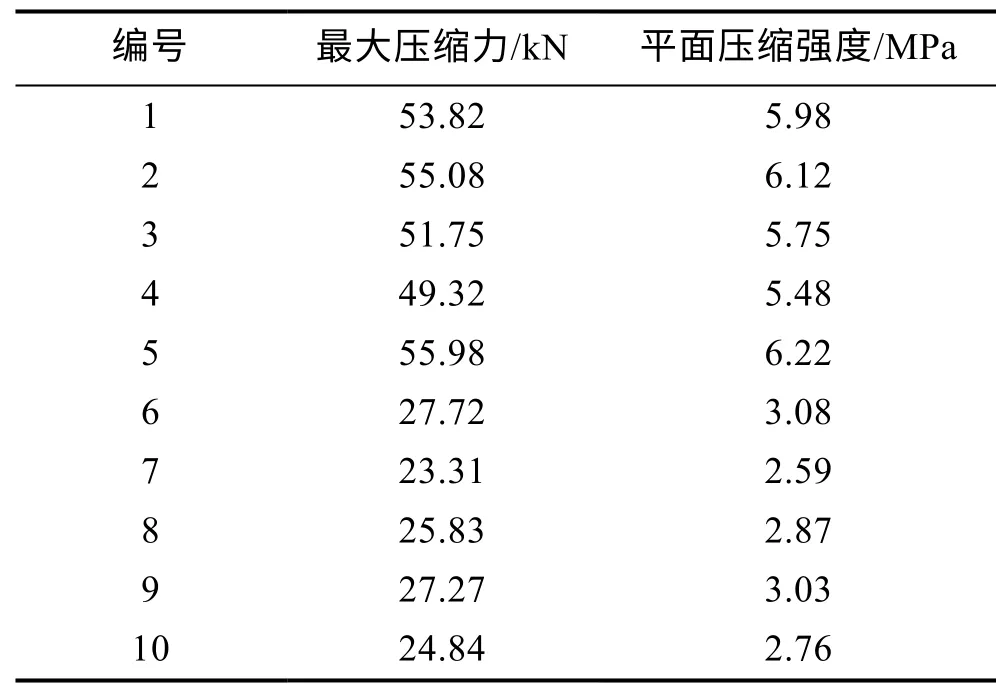

依据ASTMC273 标准进行高温合金蜂窝芯体的剪切试验,剪切试验件尺寸为180 mm×50 mm。剪切试验装置如图14a 所示,在试验过程中,上下两块加载板对蜂窝夹层结构上下面板施加拉力,而试验夹具可以不断旋转,从而保证试验机力值加载线始终通过试验件对角线,加载同样采用位移控制,位移加载速率设定为0.5 mm/min。两组高温合金蜂窝芯体剪切试验结果如表5 所示,两组失效方式均为蜂窝芯体发生S 形变形失稳,同时由图14b 可知,蜂窝芯体在剪切试验下发生了明显的S 形变形失稳。

表4 高温合金蜂窝芯平面压缩测试结果Tab.4 Plane compression test results of superalloy honeycomb core

图13 高温合金蜂窝芯压缩失效图Fig.13 Compression failure diagram of superalloy honeycomb core

图14 高温合金蜂窝芯剪切实验Fig.14 Shear test of superalloy honeycomb core

表5 高温合金蜂窝芯剪切测试结果Tab.5 Shear test results of superalloy honeycomb core

3 结语

高温合金蜂窝壁板具有比强度、比刚度高,隔热性能好,耐高温、耐腐蚀等优良特性,作为一种为了适应航空航天科技的特殊需求而发展起来的轻量化复合结构,其使用对航空航天的发展起了很大的推动作用。针对高温合金蜂窝成形回弹大、成形难度高的问题,提出采用辊压成形、整形和点焊三步成形法制备高温合金蜂窝壁板。通过调整和优化工艺参数,得到了满足使用需求的高温合金蜂窝壁板,并对其分别进行压缩、剪切性能测试和失效分析,得到了不同规格的高温合金蜂窝壁板的最大压缩力、平面压缩强度以及失效方式,为其在航空航天等领域的深入应用提供了有效指导。