激光选区熔化成形薄壁件研究进展

陈帅,刘建光,王卫东,张嘉振,牛康民

(1.北京科技大学,北京 100083;2.中国商飞北京民用飞机技术研究中心,北京 102211;3.民用飞机结构与复合材料北京市重点实验室,北京 102211)

增材制造(Additive manufacturing,AM)技术俗称3D 打印,是基于离散-堆积原理,采用材料“自下而上”逐层累加的方法,通过CAD 数据模型,制造三维立体零件的一种新型制造技术[1]。激光选区熔化(Selective laser melting,SLM)以激光作为热源,按照预先设置的路径,扫描铺覆好的金属粉末并将其完全熔化,经冷却凝固后成形。相比于传统机械加工技术,激光选区熔化是一种近净成形技术,融合了激光技术、数字化技术、制造技术以及新材料技术等多个领域,从而快速精密制造复杂零件,实现真正的“自由制造”,它具有加工周期短、节省原材料、不受零件结构和材料限制等一系列优点,目前在航天航空、生物医学、汽车制造及军事领域逐渐得到广泛应用。激光选区熔化的诸多特点完全符合现代绿色制造业低碳、节能、高效的产业发展方向,已成为制造业的研究热点。目前国内外许多专家对其展开了深入细致的研究,甚至欧美某些专家认为增材制造技术代表着制造业未来的发展方向,有望成为“第三次工业革命”代表性技术[2]。

由于激光选区熔化技术的优点众多,国内外众多学者在相关技术领域进行了大量研究,包括成形装备技术[3]、增材制造变形控制技术[4]、质量检测技术[5]等关键技术,通过不断探索,激光选区熔化可以成形包括铝合金[6]、钛合金[7—8]、不锈钢[9]及镍基高温合金[10—12]等多种材料,并不断调整和优化工艺参数,制备了高致密的复杂结构件,具有良好的综合力学性能。近年来,为满足航天航空、汽车制造以及生物医学领域应用而设计的轻质薄壁件常常具有复杂结构,其厚度通常为1 mm 甚至更小,金属薄壁件具有质量轻、结构紧凑等特点。采用传统方法,包括铸造、锻造、机械加工等制备薄壁件,铸造难以满足大型复杂薄壁件制造的精度要求,刚性差、强度低;锻造难以锻出具有复杂形状的薄壁件;机加工的薄壁件极易产生变形,且加工精度不能满足实际要求,因此采用激光选区熔化加工复杂薄壁件虽接近于技术极限,但仍然具有可行性,国内外学者进行了很多关于薄壁件的增材制造研究,获得了满足一定要求的加工工艺参数以及可加工薄壁件的最小厚度值。

文中综述了激光选区熔化成形薄壁件的研究现状,重点介绍了激光选区熔化成形薄壁件的成形工艺参数、热处理工艺以及薄壁厚度对其表面形貌及力学性能的影响,提出了目前仍然存在的问题及未来的研究方向。

1 微观组织

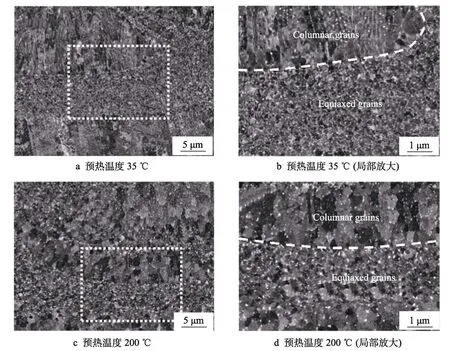

激光选区熔化相比于传统铸造技术,具有更高的冷却速率,可达106℃/s。激光作用在金属粉末上形成微小熔池,激光继续按照设定路径移动,熔池快速冷却,并且形成新熔池,依次反复从而累积材料,熔池的快速冷却抑制了晶粒长大和合金元素的偏析,从而使凝固后的组织晶粒细小,元素分布均匀[13]。SLM成形的薄壁件组织主要由等轴晶和柱状晶组成,晶粒细小,组织致密。澳大利亚Shi 等[14]利用SLM 成形了2 mm 的薄板,研究了基板预热对成形薄壁件组织的影响,结果如图1 所示,柱状晶集中于熔池中心,激光扫描的搭接区域有较多的等轴晶存在。预热基板降低了温度梯度,形成了更多的大尺寸等轴晶,为实现全等轴晶的薄壁件提供了可能。华中科技大学Shiwen Liu[15]等研究了不同基板材料对AlSi10Mg 薄壁件熔池特征的影响,基板材料为AlSi10Mg 和7075形成的熔池大于6065 铝合金,但随着高度增加,熔池尺寸趋向一致。

图1 不同预热温度下薄壁件微观组织[14]Fig.1 Microstructure of thin-walled parts at different platform temperature

2 成形缺陷

激光选区熔化涉及温度场、应力场等多物理场耦合,金属粉末在极短的时间内完成熔化和凝固,过程复杂且不稳定性因素较多。激光选区熔化制备的薄壁件组织为非平衡态组织,相比于块体零件,由于薄壁件厚度方向尺寸小,容易出现翘曲变形、尺寸精度低等宏观缺陷,内部也容易产生气孔、夹杂、熔合不良等微观缺陷。研究缺陷产生原因及控制方法可促进SLM 成形薄壁件的技术发展。

2.1 宏观缺陷

激光选区熔化成形薄壁件要求一次成形,宏观缺陷如翘曲变形、尺寸精度低等严重限制了SLM 成形薄壁件的发展。减少翘曲变形、提高尺寸精度是成形薄壁件首要考虑的问题。薄壁件只有满足变形以及精度要求,才能进行后续的装配或其他的应用。SLM成形薄壁件产生宏观缺陷有如下方面的原因:①成形过程中累积的热应力导致薄壁件发生翘曲变形;② 工艺参数设置不合理;③对于壁厚较薄的零件,铺粉过程中,刮刀移动破坏已烧结层,继续扫描导致薄壁件变形并逐渐累积,这是薄壁件成形的特有问题。

针对薄壁件的翘曲变形等缺陷,国内外学者通过优化工艺参数、预热基板以及合理调整薄壁件的成形方向等来降低缺陷的产生。比利时的S.Clijsters 等[16]通过调整局部工艺参数,改变薄壁结构局部的热应力分布,从而制备了无变形缺陷的35°和45°倾斜薄壁件。张冬云等[17]利用 SLM 技术成形了长宽均为20 mm,不同厚度的纯镍薄壁结构,研究发现成形薄壁件的极限厚度为0.2 mm,当厚度小于0.2 mm 时,薄壁结构发生了严重的翘曲变形,并且强度差,原因是由于刮刀刮粉时会刮坏已烧结层,粉末铺展不均匀,继续激光扫描会出现熔瘤或翘曲。王森[18]根据去应力退火原理,提出SLM 成形过程中的原位退火方法,即对当前打印层已凝固表面再次输入能量,实现残余应力大小调控,从而减小钛合金薄壁件残余应力的积累。王俊飞等[19]制备了TC4 薄壁件,发现变形主要发生在薄壁件的两侧,最大残余应力分布在薄壁件中间,并且从基板向顶部有减少的趋势。徐仁俊等[20]利用Ansys 软件,通过热-结构耦合分析计算出加工件的应力、应变特征,同时对比不同扫描线长度对薄壁件应力应变结果,表明薄壁件在SLM 加工工艺中产生的应变与扫描长度成正比关系,并且进行了实验验证,结果具有一致性。

2.2 微观缺陷

气孔、夹杂以及熔池间未熔合是激光选区熔化的常见问题,球化现象是产生气孔、夹杂等缺陷的重要原因,较高的激光能量导致熔池液态小球飞溅,当其回落到熔池表面时已经发生凝固,使新一层的合金粉末与熔池不连续,从而产生气孔、夹杂等缺陷,并且降低致密度[21];较低的激光能量导致金属粉末不能完全熔化,凝固时会在未熔化颗粒周围产生气孔等缺陷,存在的气孔会降低薄壁件的致密度,相比于块体材料,薄壁件的气孔、熔池间未熔合等缺陷对力学性能的影响更为严重。

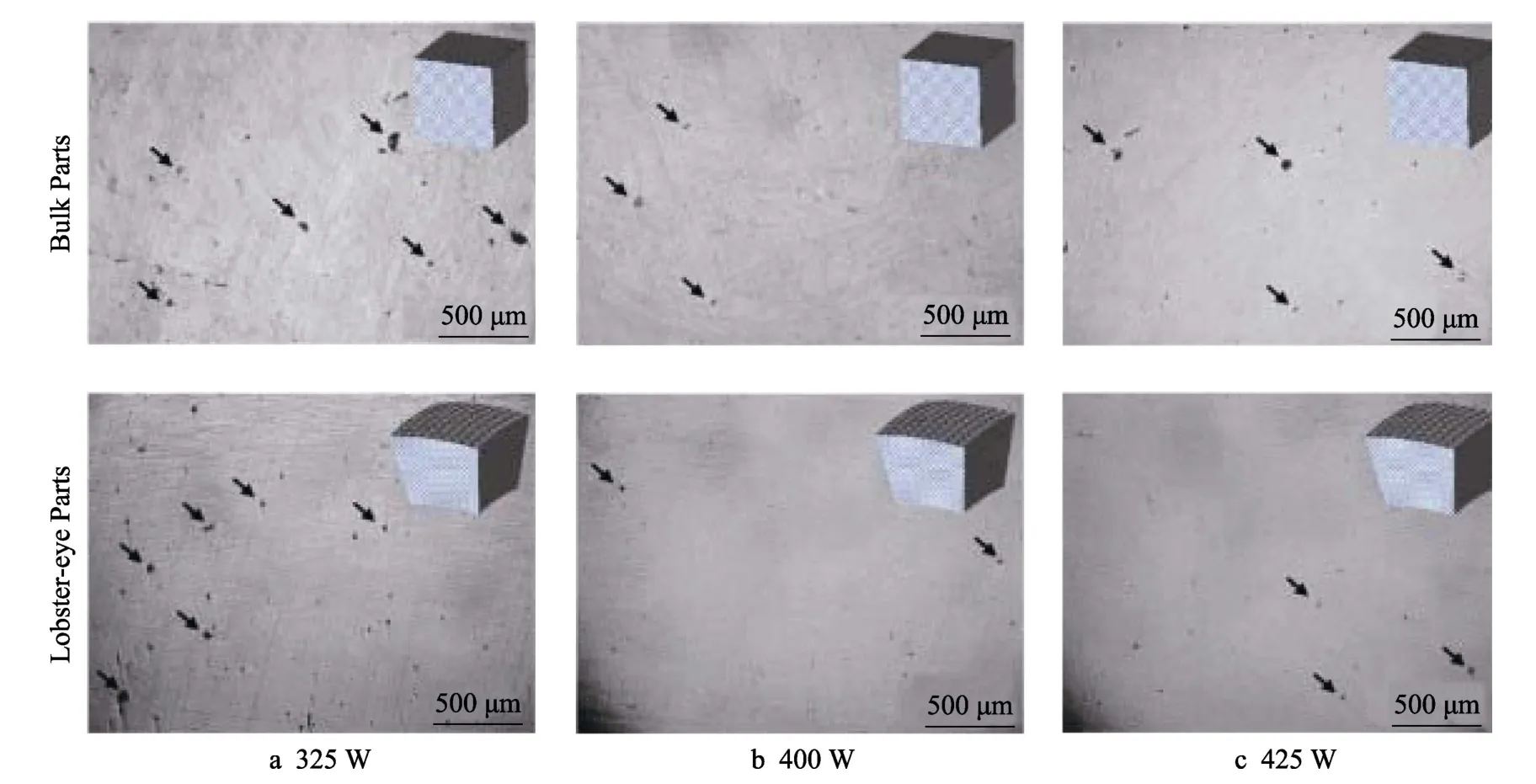

图2 SLM 成形块体与仿生薄壁件金相[22]Fig.2 Metallographic phase of SLM-processed bulk and bionic thin-walled parts

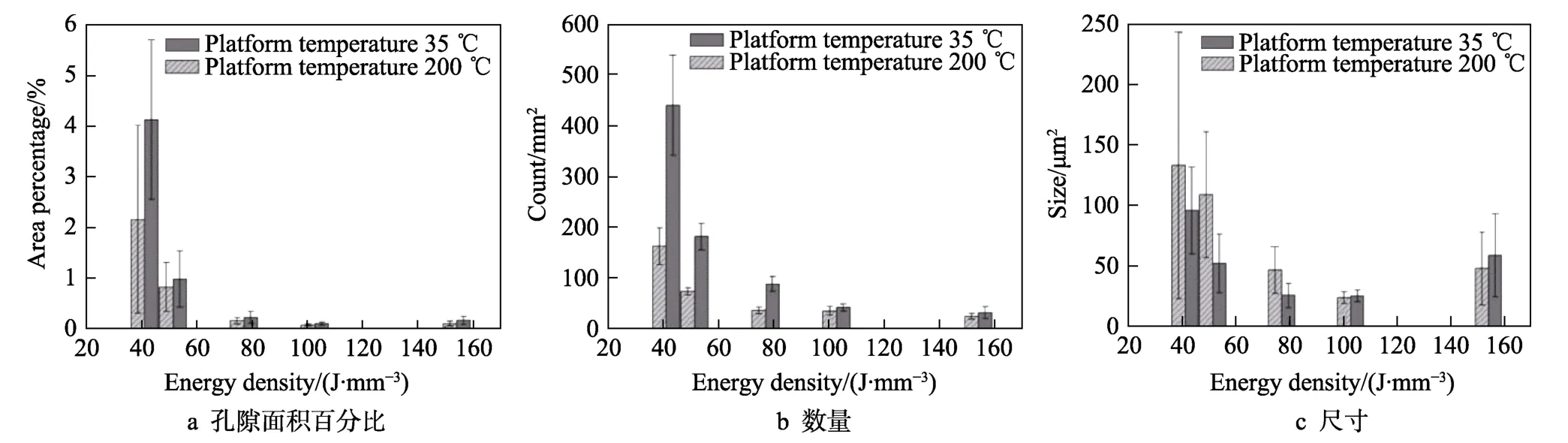

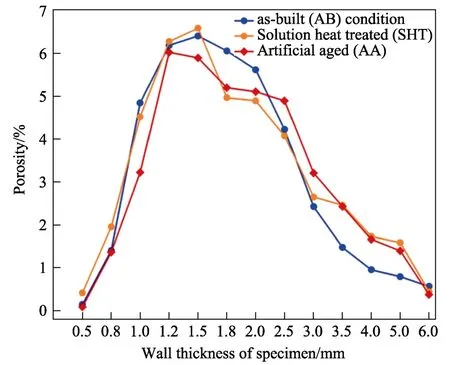

目前主要通过改变工艺参数、预热基板等方法来减少气孔、夹杂,改善熔池间熔合。顾冬冬等[22]利用SLM 成形厚度为0.2 mm 的龙虾眼仿生结构,研究了激光功率对气孔缺陷的影响(见图2),在相同工艺条件下制备了5 mm 的正方体块,仿生薄壁件的气孔均少于正方体块,激光功率为400 W 时,气孔数量最少,分析原因可能是由于粉末的热导率通常低于其成形件,相同的激光功率,导致薄壁件的熔池热量高,粉末熔合效果好,从而减少了气孔。德国Eberhard Abele 等[23]利用DoE 方法研究了激光功率、扫描速度以及扫描间距等工艺参数对薄壁件孔隙率的影响,其中扫描速度与扫描间距对气孔的影响较大;除SLM工艺参数之外,基板预热可以降低气孔缺陷,提高不同层之间的熔合效果。澳大利亚莫纳什大学Shi 等[14]利用SLM 成形2 mm 的薄板,研究了激光能量密度以及预热温度对气孔的影响,如图3 所示,结果表明气孔的数量、尺寸随激光功率的增加先减小后增多;预热基板至200 ℃相比于室温成形气孔的数量少,但气孔尺寸增大,分析原因是由于更高的预热温度使得新旧层的连接更加紧密,熔合效果更好;同时,高的预热温度也会加速气体蒸发或膨胀,从而在激光能量值较低的情况下,气体团聚导致气孔尺寸增大。西工大Arfan Majeed 等[24]成形了0.5~5 mm 之间不同厚度的薄板,并进行了固溶和时效处理,结果如图4 所示,薄板的孔隙率随着厚度的增加先升高后降低,并且在厚度为1.5 mm 时薄板的气孔率最高,时效可以在一定程度上减少气孔数量,但没有解释出现此现象的原因。

图3 预热35 ℃和200 ℃温度下制备Al-Mg-Sc-Zr 合金孔隙面积百分比、数量和尺寸与能量密度的关系[14]Fig.3 Graphs showing area percentage,count and size of pores as a function of energy density for the Al-Mg-Sc-Zr alloy fabricated at platform temperatures of 35 ℃and 200 ℃

图4 不同厚度下薄壁试样孔隙率[24]Fig.4 Porosity of thin-walled samples of different thickness

3 成形质量

薄壁件的成形质量主要包括尺寸精度和表面粗糙度两个方面,成形质量不仅影响零件的美观程度,甚至会在一定程度上影响零件的机械性能。成形零件的实际尺寸与设计尺寸误差过大时,导致零件的定位或装配困难,尤其是复杂薄壁件,很难通过后续的机械加工来消除尺寸误差。此外,表面粗糙度与薄壁零件的接触刚度、疲劳强度、耐磨性、振动和噪声等有密切关系,对薄壁零件的使用寿命和可靠性有重要影响。

3.1 尺寸精度

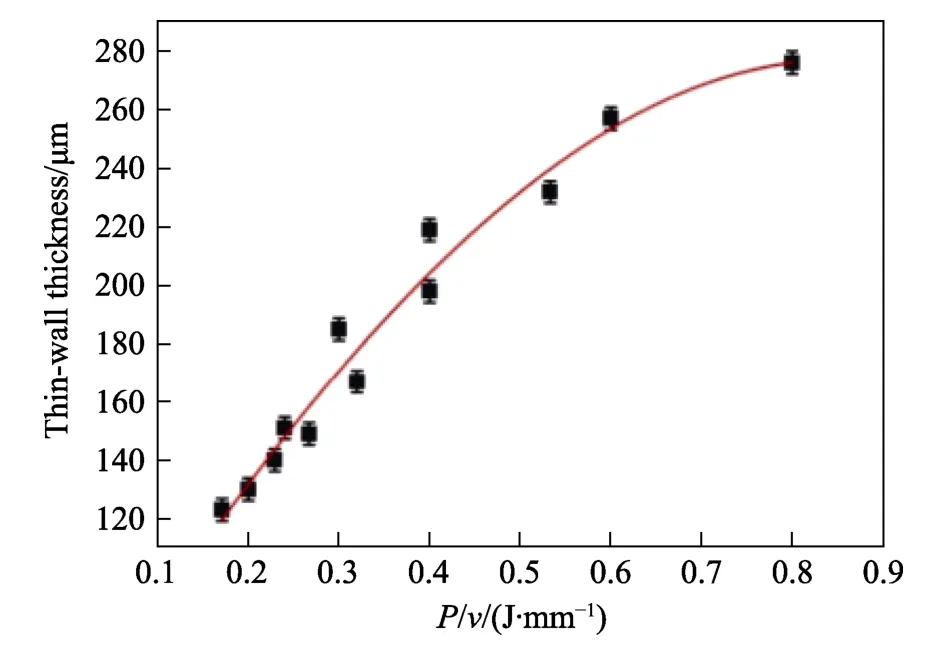

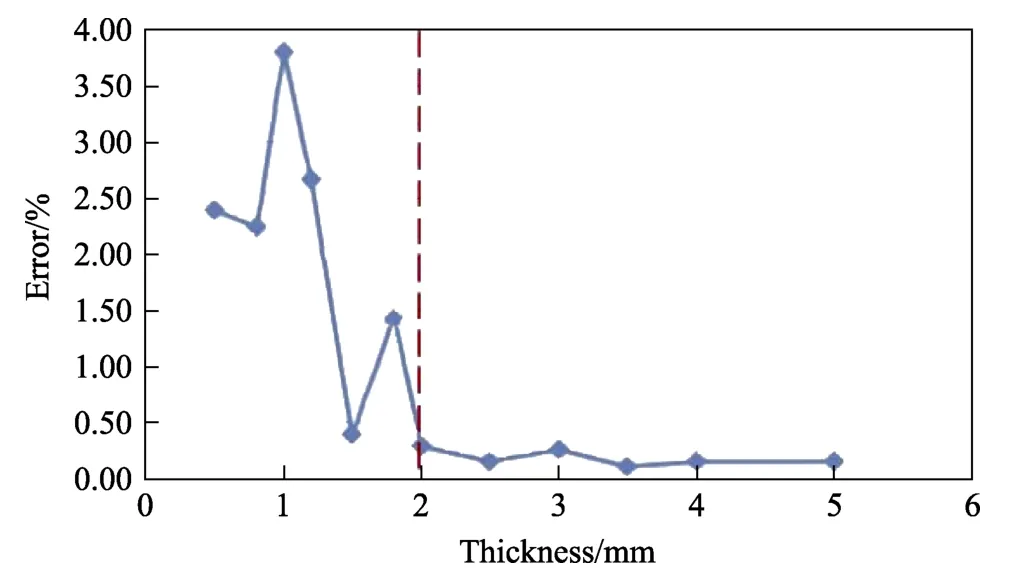

薄壁是复杂功能件中较为常见的结构之一,SLM成形薄壁件的尺寸精度是一个重要指标,但由于薄壁件的成形截面尺寸较小,故扫描策略较为单一,更多的以直线扫描为主,而块体材料除此之外,还可以采用棋盘格式等多种方式,更有利于层间熔合,国内外针对SLM 成形典型几何特征的研究还比较少,且暂时没有适用于SLM 的设计规则供工程师参考。目前国内外学者的研究主要集中在工艺参数、铺粉方向以及薄壁厚度等方面对成形精度的影响。张晓刚等[25]采用正交实验法研究了工艺参数对薄壁件尺寸的影响,影响尺寸精度的主要因素为扫描间距和扫描速率,尺寸误差随扫描间距、扫描速率的增加而减小;扫描策略对尺寸精度几乎无影响。杨永强等[26—27]针对SLM 成形薄壁件的尺寸精度问题进行了大量研究,结果表明SLM 成形的薄板极限壁厚为0.15 mm,10 mm 以内薄壁件壁厚绝对误差极限值在20 µm 左右,随着壁厚的增加,绝对误差增加但最终趋于一个稳定值40 µm,相对误差不断减小,故薄板越厚,成形精度越高。华中科技大学王黎[28]研究了SLM 成形不同壁厚零件的尺寸精度,结果表明薄壁越厚,相对误差越小,当成形壁厚为0.45 mm 时,实际成形尺寸与设定尺寸的误差为2%;成形厚度小于0.2 mm 时,相对误差大于20%,分析原因是由于壁厚与激光光斑直径相近,按照设定的扫描间距成形时,凝固后的区域稍大于设定的尺寸,因此最终导致实际成形尺寸与设定尺寸误差较大。北京大学宋昌辉等[29]采用SLM技术制备了钨铜合金薄壁件,通过大量实验得到了单道壁厚与激光功率P、扫描速度v之间的关系(见图5),研究发现单道壁的厚度随能量输入的增加而增加,当P/v大于0.55 时,单道壁的厚度增加,速度逐渐变缓。原因是在一定范围内熔池的大小与能量输入成正比,当能量输入进一步增加时,粉末颗粒由于吸收过多的能量,导致熔池发生气化,同时在冲击力的作用下,部分粉末飞出熔池,以上原因导致熔池不饱和,并减缓了熔池两侧熔体的流动,因此在能量输入超过一定值后熔池的大小缓慢增加,甚至没有增加。中北大学Zhonghua Li 等[30]利用Ansys 软件模拟了不同长度薄板的应力分布情况,结果表明随着长度的增加,薄板更容易变形,并进行了相关实验进行证明,结果具有较好的一致性。Altaf Ahmed 等[31]利用SLM成形了0.5~5 mm 不同厚度的薄板,研究薄板厚度以及固溶、时效处理对尺寸精度的影响,结果如图6 所示,随着厚度增加,尺寸精度明显提高,当成形薄板的厚度超过2 mm 时,尺寸误差降低,并维持在很小的范围内波动,残余应力是导致薄板变形的主要原因,当壁厚小于2 mm 时,激光热循环更容易产生残余应力,导致大变形;固溶和时效处理不会提高薄壁件的尺寸精度,但对提高力学性能有积极作用。

图5 壁厚与P/v 的关系[29]Fig.5 Relationship between P/v and wall thickness

图6 不同厚度薄板尺寸变形[31]Fig.6 Deformation of sheet metal of different thickness

3.2 表面粗糙度

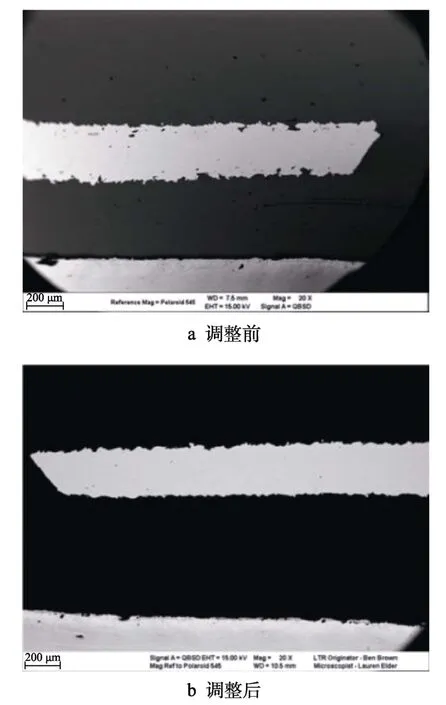

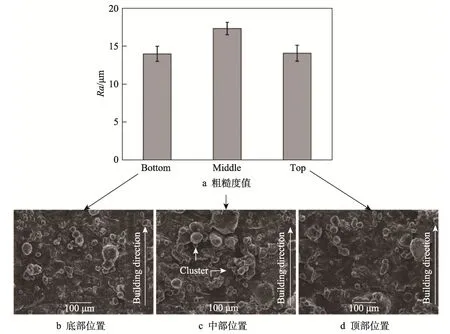

SLM 成形薄壁件的表面质量是影响其应用的重要原因,表面质量可以通过表面粗糙度来直观体现,影响表面粗糙度的因素有很多,表面球化、飞溅、粉末粘附等现象都会增加表面粗糙度值[32]。通过调整扫描策略、激光功率、铺粉厚度等参数可以降低甚至消除这些不良现象,降低表面粗糙度。美国Ben Brown等[33]研究了扫描策略对表面粗糙度的影响,通过调整勾边和内部填充的比例,并对勾边和内部设置了不同的工艺参数。对比调整勾边比例及工艺参数前后的薄壁形貌(见图7),调整之前薄壁表面连续性差,存在大量表面气孔,而改变勾边的比例及工艺参数能减少薄壁表面层的气孔、增加表面连续性,减轻粉末黏附,从而降低表面粗糙度。Altaf Ahmed 在SLM 成形AlSi10Mg 薄壁件做了大量工作,认为成形表面的粉末黏附是造成薄壁件表面质量差的主要原因,并研究了不同壁厚以及固溶和时效处理对薄壁件表面粗糙度的影响,研究结果表明,当激光功率为0.32 kW 时,薄壁件表面质量最好,随着激光功率的增加,薄板的表面粗糙度增加,固溶处理提高表面质量,表面粗糙度相比于沉积态降低17%,时效处理的作用相反[34]。宁波大学Yang Liu[35]研究了工艺参数对表面粗糙度Ra的影响,建立了Ra与激光功率P、扫描速度v以及铺粉厚度t的数学关系模型,得出影响Ra因素的顺序为扫描速度>激光功率>铺粉层厚。南航顾冬冬等[22]根据仿生学原理,利用SLM 技术制备了仿生龙虾眼薄壁模型,结果表明粗糙度与沉积高度有关,中间位置明显高于顶端和低端(如图8 所示),分析原因可能是在底部靠近基板位置以及由于模型类似锥形的特殊结构,顶部和底部热传导较快,从而局部温度较低,而中间位置温度高,导致更多的粉末黏附。

图7 调整勾边比例前后薄壁形貌[33]Fig.7 Morphology of thin-walled before and after adjusting the border proportion

图8 龙虾眼内表面不同部位的粗糙度及表面形貌[22]Fig.8 Inner surface roughness and morphology of different positions in lobster-eye parts

4 力学性能

激光选区熔化是一种兼顾精确成形和高性能成形需求的一体化制造技术,可以实现具有综合力学性能的复杂结构件直接制造[36]。近些年来,国内外学者对激光选区熔化成形薄壁件的力学性能进行了大量的实验研究,在工艺参数、粉末特性以及热处理工艺对力学性能的影响等方面展开探索,得到了包括铝合金、钛合金、不锈钢以及高温合金等金属材料的最优成形工艺参数。

4.1 强度

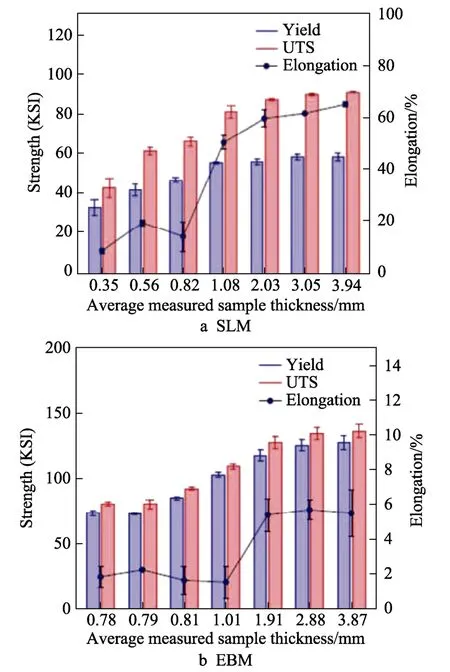

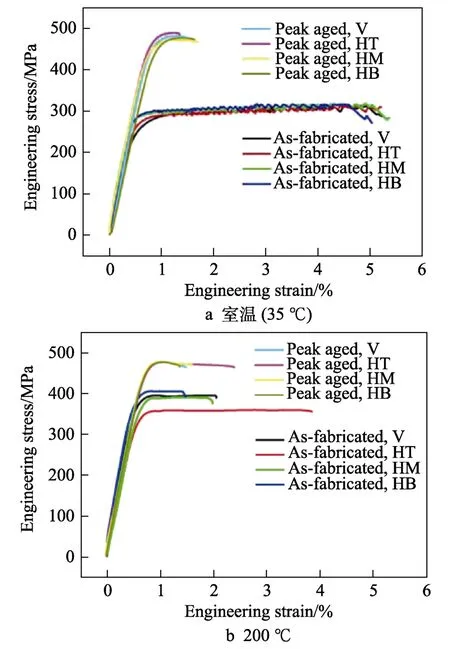

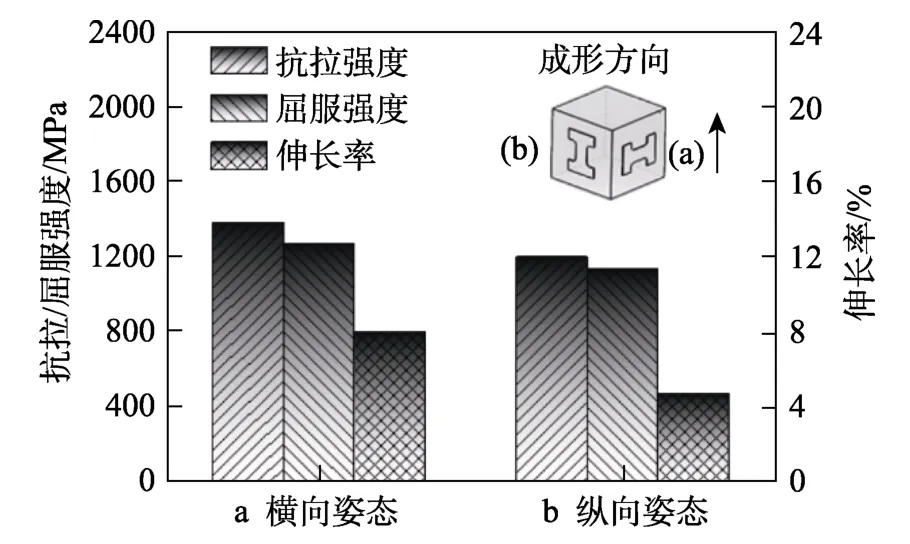

强度是影响薄壁件应用的重要指标,针对块体材料,力学性能取决于材料的本质属性,并且可以通过SLM 工艺以及热处理进行改变。薄壁件除此之外,其厚度也影响强度等力学性能指标。国内外学者通过优化工艺参数、调整打印方向以及后续热处理来提高薄壁件综合性能。美国Ben Brown 等[33]采用SLM 和EBM 技术分别制备了不同厚度的薄壁件,结果表明抗拉强度和屈服强度随着板厚的增加而增加,伸长率呈现先减小后增加的趋势(如图9 所示);针对SLM技术,通过调整勾边和内部填充比例,并设置不同工艺参数,可以将板厚的阈值从1 mm 降低到0.7 mm。澳大利亚莫纳什大学Shi 等[14]研究了预热温度和时效处理对薄板性能的影响,研究结果表明,时效处理能够提高成形试样的强度,但会降低伸长率。基板预热200 ℃成形的薄板力学性能和沉积高度有关,从底部到顶部成形试样的强度逐渐降低,但仍然高于室温下成形的薄板(见图10),分析原因是由于200 ℃预热条件下,不同成形高度处的试样经历的热历史不同,相比于顶部试样,底部试样由于经历来自上层的热传导作用时间更长,导致其受到的时效作用时间更长,因此强度更高,伸长率较低。罗子艺[37]采用优化后的工艺参数制备了薄壁试样,与铸造件相比,屈服强度显著提高,抗拉强度增长较少,伸长率较低,分析原因是SLM 成形导致薄壁主要由柱状晶和等轴晶组成,超高的凝固速率导致成形试样的晶粒细小,显著提高了屈服强度,但由于内应力很大,导致抗拉强度降低。梁晓康等[38]系统研究了TC4 薄壁结构的断裂行为,研究结果如图11 所示,薄壁件的力学性能存在各向异性,横向姿态拉伸力学性能优于纵向姿态,分析原因是沉积方向温度梯度大,导致定向凝固生成柱状晶,并且粗化、不均匀程度远大于同层激光相邻熔道所引起的组织粗化与不均匀,从而造成各向异性。

图9 SLM 和EBM 成形不同厚度薄板的力学性能[33]Fig.9 Mechanical characteristics of SLM and EBM forming thin plates of different thickness

图10 Al-Mg-Sc-Zr 合金在室温和在200 ℃下预热条件下制备薄壁件的拉伸性能[14]Fig.10 Tensile properties of the Al-Mg-Sc-Zr alloy in fabricating thin-walled parts at room temperature and platform temperature of 200 ℃

图11 不同方向的TC4 薄板拉伸力学性能[38]Fig.11 Mechanical characteristics of TC4 thin-walled in different directions

4.2 硬度

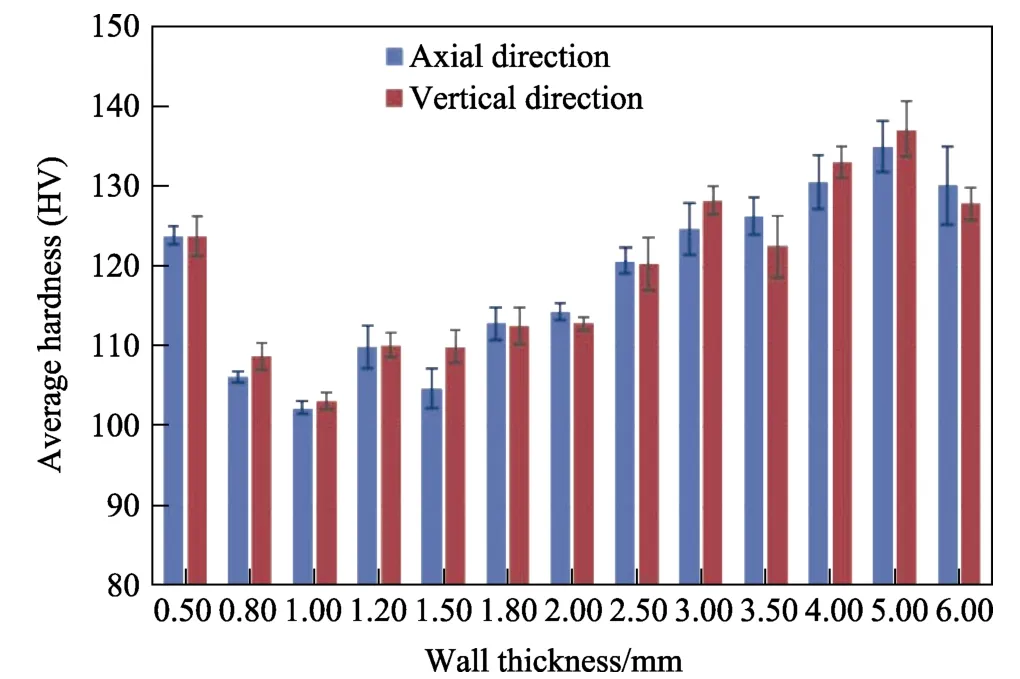

激光选区熔化成形薄壁件的硬度也是影响其广泛应用的重要原因,为了改善薄壁结构的力学性能,需要更高的硬度指标,研究人员主要通过调整工艺参数、改变粉层厚度并且分析显微组织特征进行分析验证,除此之外,成形薄壁件的厚度也对其存在影响。宁波大学Yang Liu 等[35]采用DoE 的方法,研究了工艺参数对硬度的影响,建立了硬度与激光功率P、扫描速度v以及铺粉厚度t的数学模型,扫描速度是影响硬度的主要因素,其次是激光功率和粉层厚度,低激光功率配合较高的扫描速度可以获得更高的硬度,原因是该成形条件下的薄壁具有细小的柱状晶组织,有利于硬度的提高。西北工业大学Arfan Majeed 等[39]研究了板厚对其硬度的影响,结果表明随着厚度的增加,成形薄板的硬度先减小后增加,在0.8~2 mm 厚度范围内的薄板硬度值较低(见图12),不同厚度的薄壁件横纵截面的硬度无明显区别,但并没有解释原因。

图12 不同厚度薄壁件的硬度[39]Fig.12 Hardness of thin-walled parts of different thickness

5 存在问题及发展方向

激光选区熔化集成了信息技术、光电技术、新材料技术及先进制造技术等多项科技成果,是一项重大的突破,近年来得到了迅猛的发展。虽然部分成形件已经用于航天航空、生物医学以及汽车交通等领域,但是却未见关于薄壁结构件的报道,相比于传统的金属减材或等材制造,激光选区熔化成形薄壁件仍存在很多问题:①在尺寸精度方面,薄壁结构成形过程中应力、应变导致变形严重,尤其成形厚度在1.5 mm以下的薄壁件,变形量大,难以满足后续加工、装配要求;② 在表面质量方面,相比于传统机加工艺,薄壁件表面质量较差,很难满足当前机械行业标准,从而难以应用于高精密设备;③在力学性能方面,采用激光选区熔化成形零件部分可达锻件水平,强度硬度较高,但其各向异性问题限制了薄壁件的发展应用。

针对于以上SLM 成形薄壁件存在的3 个问题,利用激光选区熔化成形薄壁件的研究方向主要集中在控形和控性两个方面,即保证成形件精度要求以及控制成形件的性能。

1)建立工艺数据库。通过对工艺参数与成形薄壁件精度和性能间的关系展开深入细致研究,从而建立完善的工艺数据库,以实现对薄壁件成形精度、微观组织和性能等进行准确控制。

2)成形过程中的数值模拟研究。激光选区熔化成形是多场耦合的复杂过程,通过大量试验研究各因素间的相互作用关系,耗费大量的时间、经济成本,通过采用试验与数值模拟相结合的方式,节省成本,并且可以更加直观、系统地研究相关因素的变化过程,为工艺参数优化提供有效支持。

3)成形理论分析。通过试验与数值模拟相结合,研究成形过程中热源与粉末相互作用时发生的复杂物理、化学变化,以及温度场对成形薄壁件微观组织及性能的影响。

6 结语

激光选区熔化是一种先进的制造技术,可成形传统技术无法加工的复杂薄壁构型,减少加工周期,降低成本,具有广阔的发展前景。轻质复杂薄壁件在航天航空领域应用广阔,采用激光选区熔化成形薄壁件极具优势。目前对于激光选区熔化成形薄壁件缺乏系统性研究,指出了工艺参数、热处理工艺以及薄壁厚度影响其尺寸精度、表面质量以及力学性能,但缺乏机理研究,阻碍了薄壁件的应用。

——基于1988年以来八次大选结果的分析