基于光固化增材制造技术的陶瓷成形方法

裘芸寧,胡可辉,吕志刚

(1.摩擦学国家重点实验室,北京 100084;2.清华大学 机械工程系,北京 100084)

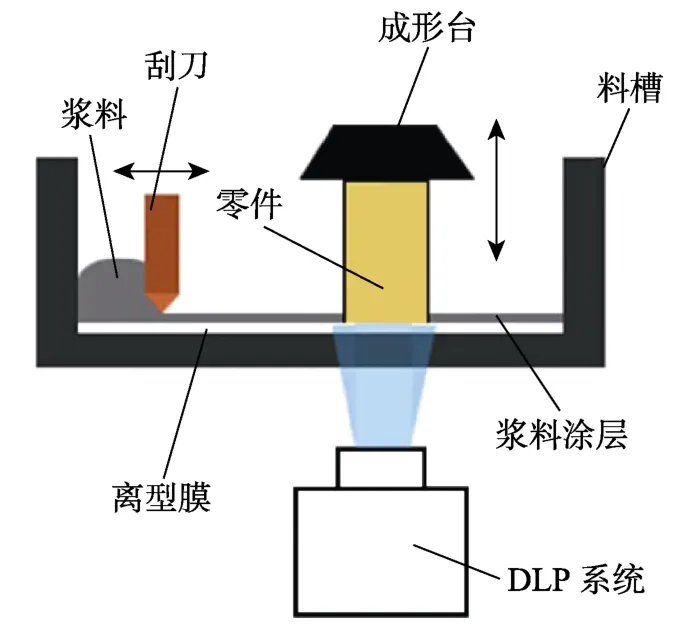

增材制造(Additive manufacturing,AM)技术在最近的30 年间经历了快速发展[1],但相对于高分子和金属材料增材制造工艺的日趋成熟,陶瓷材料增材制造发展较为滞后[2—3]。实现陶瓷增材制造有多种方法,其中立体光刻技术是最早发展起来的增材制造工艺之一,该技术由M.L.Griffith 首次用于陶瓷材料成形[4]。目前针对电子陶瓷[5]、生物陶瓷[6—7]、高温结构陶瓷[8—10]等领域有了初步研究。随着数字化投影技术的发展,光固化增材制造的光源也可以采用数字化光处理技术(Digital light processing,DLP),并已成功应用于陶瓷材料的增材制造[11—14],在成形速度和精度上有了进一步提高。图1 为倒置式DLP 光固化增材制造设备的原理,该成形方式有以下优点:①通过图像投影一次完成整个面的固化,成形速度快;②x-y方向分辨率可达50 μm×50 μm,z轴层厚最小可实现10 μm,成形精度高;③相比于激光光源成本更低,也降低了由于机械结构带来的光源误差;④倒置式至下而上的成形方式节省光固化材料,利用率接近100%[15—17]。

图1 DLP 光固化陶瓷增材制造设备原理Fig.1 Principle of sterolighography ceramic additive manufacturing equipment

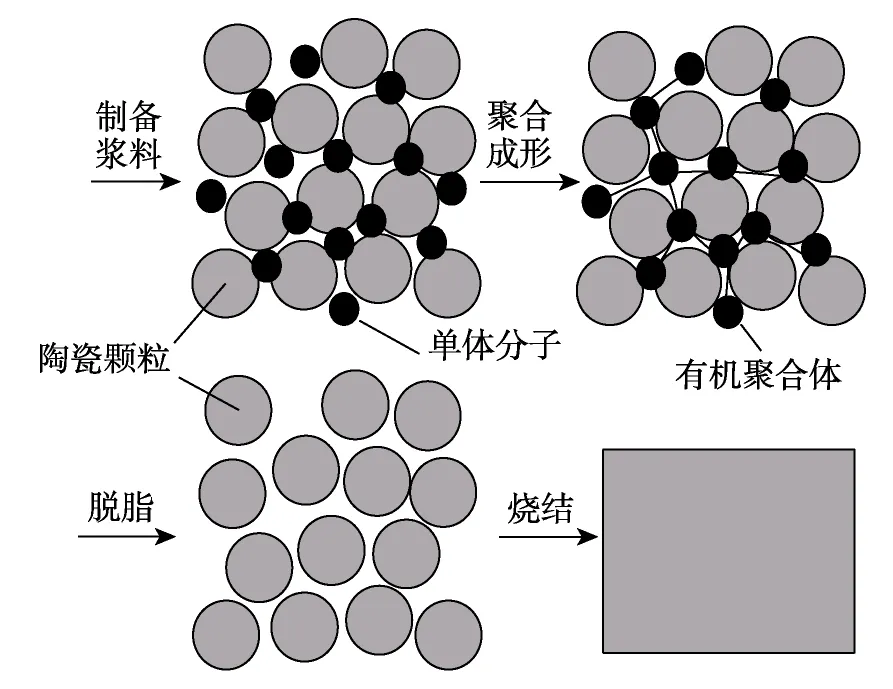

光固化陶瓷增材制造技术的工艺过程包括光敏树脂与陶瓷粉体制备浆料、光固化打印获得生坯、脱脂及烧结,成形原理如图2 所示。浆料制备好后在设备中进行逐层曝光,在特定波长光照射作用下,浆料中的光敏树脂单体反应形成高分子有机聚合体,将陶瓷颗粒包裹形成陶瓷生坯。生坯加热进行脱脂,在室温至600 ℃之间将有机物完全脱除,留下陶瓷颗粒由范德华力维持原有形状,这个过程会有一定收缩。继续高温烧结完成致密化过程,得到力学性能满足要求的陶瓷零件。

在上述工艺中,每次逐层曝光,陶瓷浆料要先铺展成薄层,需要低粘度。在脱脂烧结时,为了提高最终陶瓷零件质量,需要提高生坯中陶瓷粉体占比,即要求光固化浆料具有高固相含量。高固相含量、低粘度的光固化浆料是实现高性能陶瓷零件的先决条件[18]。

图2 成形过程原理Fig.2 Forming process principle

1 材料与方法

1.1 材料

光固化陶瓷浆料主体由陶瓷粉体和有机树脂两部分组成,其中有机树脂包括活性单体、光引发剂,为了陶瓷粉体在树脂中分散均匀,还需要加入合适的分散剂。树脂由活性单体 1,6-己二醇二丙烯酸酯(HDDA)和乙氧化季戊四醇四丙烯酸酯(PPTTA)按照质量比7∶1 混合,光引发剂为TPO,含量为单体质量的1%。陶瓷粉体为氧化铝或氧化硅。氧化铝粉体粒径为0.5 μm,氧化硅粉粒径为2.7 μm。分散剂添加量为粉体质量的3%。浆料混制时,将分散剂预先与树脂混合得到预混液,再将陶瓷粉加入到预混液中,机械搅拌后利用行星式球磨机球磨12 h,真空脱泡5 min 后获得光固化陶瓷浆料。浆料的固体含量的体积分数为55%,氧化铝和氧化硅浆料的粘度均在3 Pa·s 以下,具有好的流动性,满足打印要求。

1.2 设备与成形方法

设备采用工作原理如图1 所示的倒置式DLP 光固化增材制造设备,光源波长为405 nm,其数字微镜元件(Digital micromirror device,DMD)芯片分辨率为1920×1080,x-y方向精度为50 μm,打印幅面为96 mm×54 mm。料槽底部为透明玻璃板,离型膜贴于玻璃板之上,成形台安装在z轴上并由其控制上下运动,保证精确定位。刮刀刀刃与离型膜保持一定距离,通过往复运动可在离型膜上实现100 μm 以下的陶瓷浆料涂层。刮刀为栅栏式设计,当刮刀运行一端时,通过与料槽壁的挤压可实现高粘度浆料在整个刮刀区域的均匀翻转,保证下一层打印时浆料涂层的稳定涂覆。图3 为成形系统打印区域的实际结构。

图3 设备打印区域实物Fig.3 Device print area

1.3 光固化性能检测

浆料对曝光参数的响应由固化厚度表示,固化厚度随曝光时间的变化规律也是打印时曝光参数选择的参考标准。为了获得不同曝光时间的浆料固化厚度,将光固化设备设定特定光强,取一片薄玻璃片置于离型膜上,在玻璃片上滴配制好的陶瓷浆料,曝光不同时间后,清洗干净玻璃片上未固化的多余浆料,用千分尺测量固化层的厚度。

1.4 脱脂与烧结

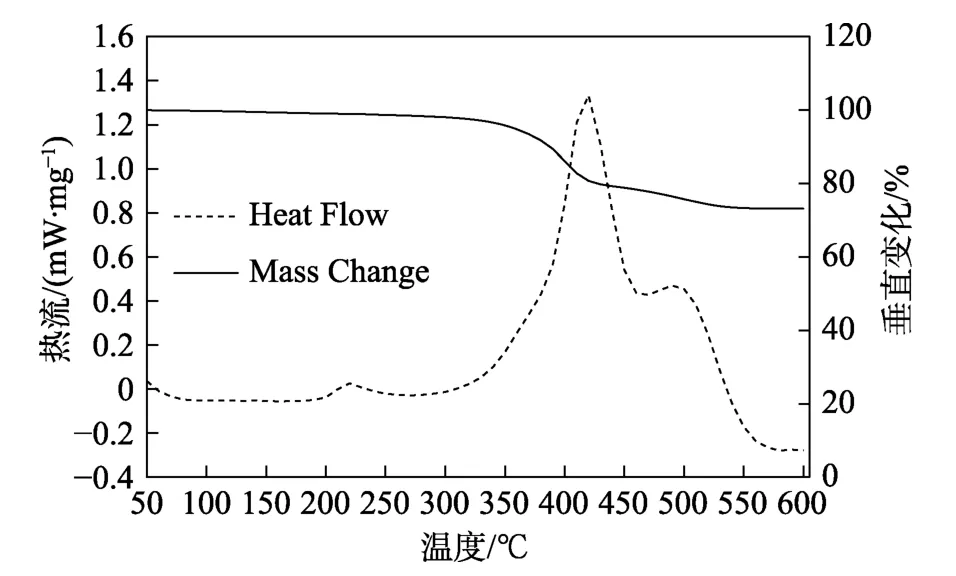

对生坯进行热重分析,温度范围约为室温600 ℃,升温速率为2 ℃/min,图4 为坯体的TGA-DSC曲线。热重曲线可分为3 段:第1 段约为室温300 ℃,主要为未反应溶剂的挥发,包括分散剂和未参与反应的单体;第2 段为300~430 ℃,该阶段的质量减少最快,说明聚合物在发生裂解,通过热量曲线可以看出420 ℃左右热解反应最为剧烈;第3 段为430~540 ℃,该阶段为剩余的主碳链的裂解和氧化逸出。

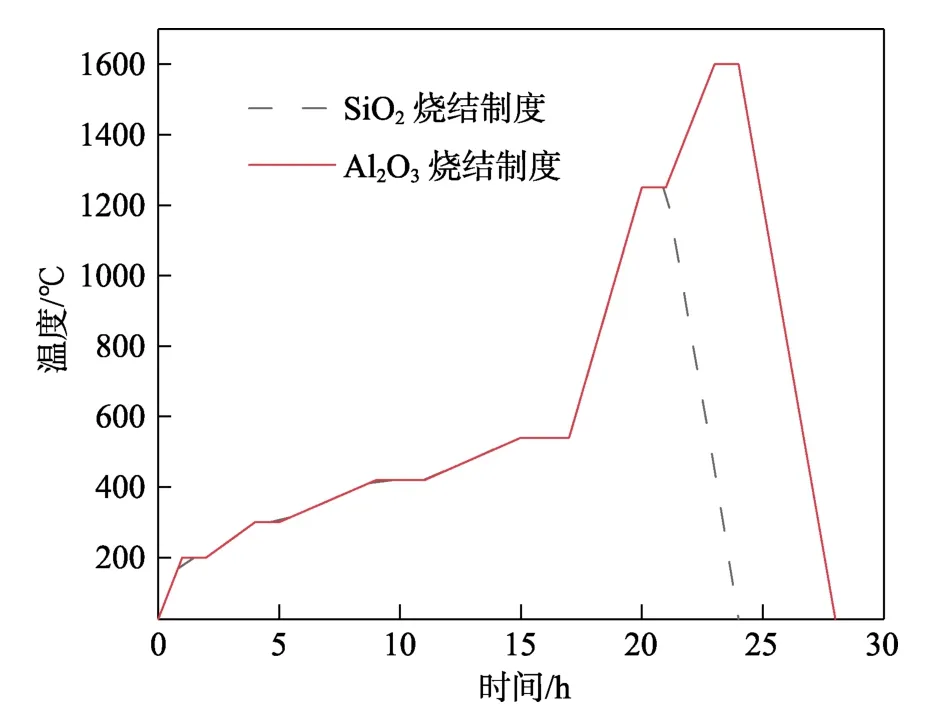

以热重分析为参考,制定如图5 所示的脱脂和烧结温度制度曲线,在200,300,420,540 ℃分别设置保温段,以保证树脂的顺利脱除,在热重损失快的300~420 ℃及420~540 ℃两段,降低升温速率防止生坯脱脂开裂。脱脂结束后继续升温,对陶瓷零件进行烧结,氧化硅终烧温度为1250 ℃保温1 h,氧化铝的终烧温度为1600 ℃保温1 h。

图4 TGA-DSC 曲线Fig.4 TGA-DSC graph

图5 烧结温度曲线Fig.5 Sintering time-temperature graph

2 结果与讨论

2.1 光固化性能与生坯打印

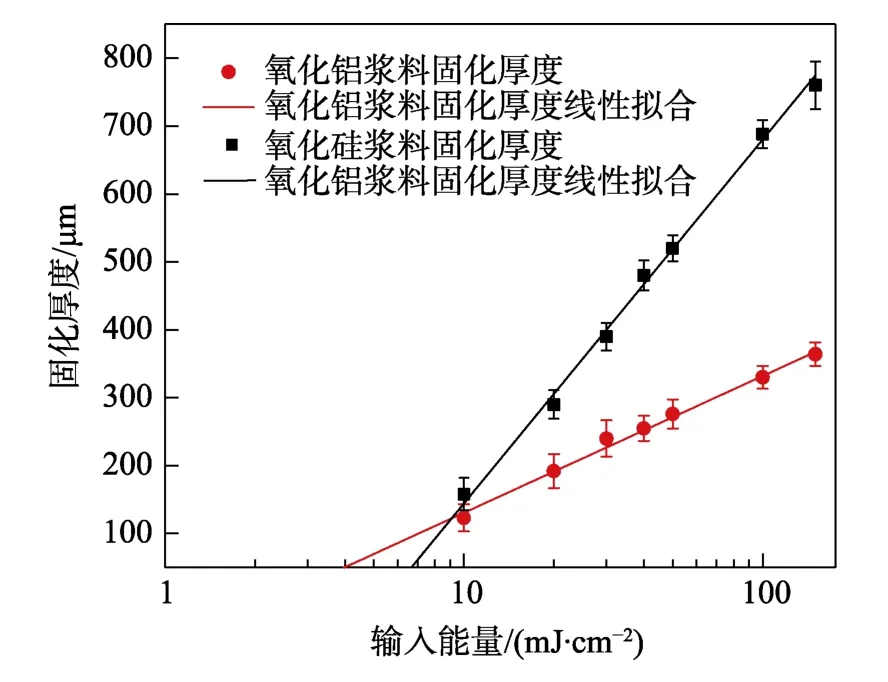

曝光光强为5 mW/cm2时氧化铝和氧化硅两种浆料的固化厚度随入射能量增加的变化曲线见图6,通过曝光时间的增加实现入射能量的提高。固化厚度Cd与入射能量E0满足Beer-Lambert 吸收定律[19],由式(1)所示:

式中:Cd为固化厚度;E0为入射能量;Dp为特征固化深度;Ec为临界固化能。

Ec为引发固化反应的最小能量,其物理意义是当入射能量为Ec时,浆料中单体的转化程度正好达到胶凝点,此时的表观固化厚度正好为0。Dp为达到临界固化能的深度,其物理意义代表这种浆料对光的衰减能力。Dp和Ec为陶瓷浆料体系的固化特征参数,可定义光固化陶瓷浆料的基本性能。

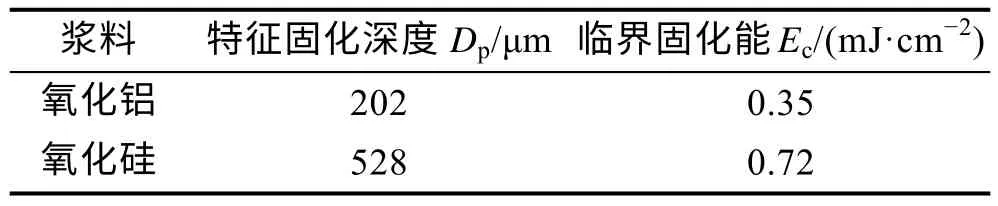

在相同入射能量下,氧化硅浆料的固化厚度比氧化铝大,在输入能量为10 mJ/cm2时(曝光2 s),氧化铝的固化厚度为 123 μm,氧化硅的固化厚度为158 μm。随着入射能量的增加,两种材料的固化厚度逐渐增大,且氧化硅的增长速率更大,当输入能量为100 mJ/cm2时(曝光20 s),氧化铝的固化厚度为330 μm,氧化硅的固化厚度为688 μm。表1 列出了氧化硅和氧化铝两种浆料的固化特征参数,氧化铝浆料和氧化硅浆料的特征固化深度分别为202 μm 和528 μm,说明氧化硅浆料的透光性明显强于氧化铝浆料,而从临界曝光强度看,氧化铝浆料更容易引发固化反应。

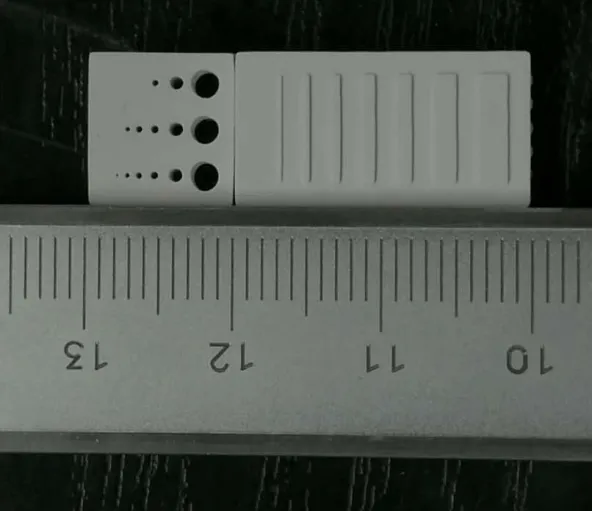

光固化成形时为了保证精度,选定每层曝光时长不宜太长,且在该时长下浆料的固化厚度需要超过分层层厚的10%~35%[20]。当分层层厚为100 μm 时,氧化铝和氧化硅两种浆料的单层曝光时间可选择2 s 或3 s。图7 为氧化铝浆料的光固化测试件,曝光时间为2 s,固化厚度为 123 μm,其中最小成形壁厚为0.2 mm,最小可成形孔径为0.1 mm。

表1 氧化铝、氧化硅浆料的特征参数Tab.1 Characteristic parameters of alumina and silica ceramic slurry

图6 固化厚度随输入能量的变化Fig.6 Change in cured depth over incident energy

图7 精度测试坯体Fig.7 Green part of accuracy test

2.2 复杂陶瓷零件的成形

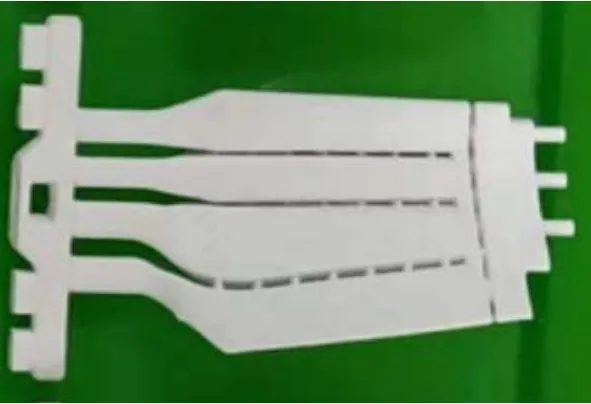

根据浆料的固化厚度-曝光时长曲线选择合适的曝光参数打印生坯,并按照图5 的脱脂烧结曲线制备出复杂的高精度陶瓷零件,图8 为氧化铝螺钉和齿轮,图9 为氧化铝镂空小熊摆件,图10 为氧化硅陶瓷型芯。

图8 氧化铝螺钉和齿轮Fig.8 Alumina screws and gears

图9 氧化铝镂空小熊摆件Fig.9 Alumina hollow out bear

图10 氧化硅陶瓷型芯Fig.10 Silicon oxide ceramic core

3 结论

采用倒置式DLP 光固化增材制造设备可以实现氧化铝和氧化硅陶瓷坯体的光固化成形,光固化陶瓷浆料由陶瓷粉体和光敏树脂混合而成,固体含量体积分数为55%,浆料粘度低于3 Pa·s。

2)含有不同陶瓷骨料的光固化浆料体系的固化性能不同,氧化铝浆料对光能量的衰减能力强于氧化硅,但更易被激发固化反应。在曝光光强为5 mW/cm2的条件下,氧化铝浆料曝光时间选择2 s,可以实现最小成形壁厚为0.2 mm,最小可成形孔径为0.1 mm。

3)光固化增材制造的陶瓷生坯需经过脱脂、烧结处理,脱脂加热根据树脂特点进行分段升温,在300~420 ℃及420~540 ℃两段降低升温速率可防止脱脂开裂。氧化硅终烧温度为1250 ℃,氧化铝终烧温度为1600 ℃可得到相应的复杂陶瓷样件。

4)光固化陶瓷增材制造技术可以制备复杂形状陶瓷零件,是一种具有发展前景的陶瓷成形新工艺。