组合式车桥减速器壳盖设计优化

陈田兵,张学冉,骆强,黄志超

(1.江西江铃底盘股份有限公司,江西 抚州 344000;2.华东交通大学 载运工具与装备教育部重点实验室,南昌 330013)

组合式车桥设计会涉及到车桥减速器壳盖设计,设计师们可能会借鉴陈文珂等[1—6]的一些成熟经验,一般不进行设计分析或者设计预防。杨文等[7]对主减速器壳体强度及密封性的分析结果表明,该设计在试验场耐久性试验或者售后均可能出现减速器壳盖渗漏的质量隐患[8]。这种问题很棘手,由于牵涉到产品设计,很难短时内整改到位。文中对组合式车桥减速器壳盖设计进行了论述,介绍了组合式车桥减速器壳盖密封失效的机理和结构设计,并进行了CAE 分析[9],确定了改进措施,最终总结了减速器壳盖的设计思路。

1 组合式车桥简介

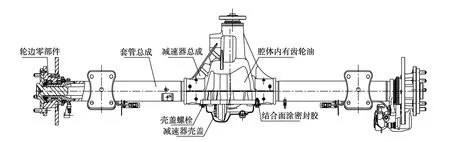

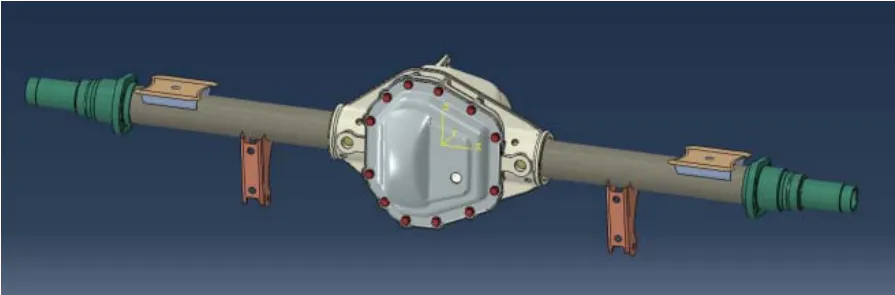

图1 为组合式车桥结构示意图,它由减速器总成、套管总成以及轮边零部件3 大部分组成。文中所论述的车桥减速器壳盖是通过壳盖螺栓压紧联接在减速器总成上,两者之间结合面涂抹平面密封胶,壳盖螺栓螺纹前几牙涂有厌氧胶,该厌氧胶具有锁紧、密封功能。

图1 组合车桥结构示意图Fig.1 Schematic diagram of combined axle structure

2 减速器壳盖结构设计

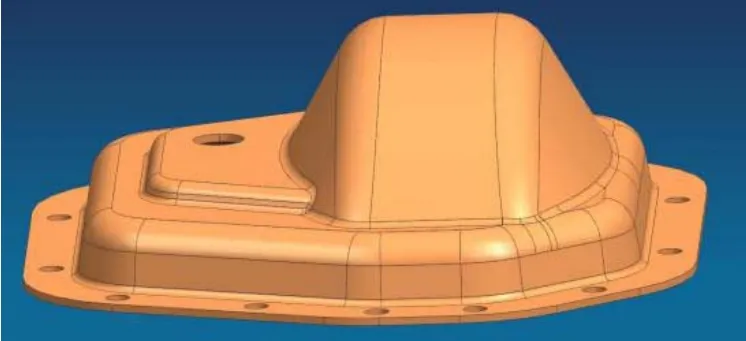

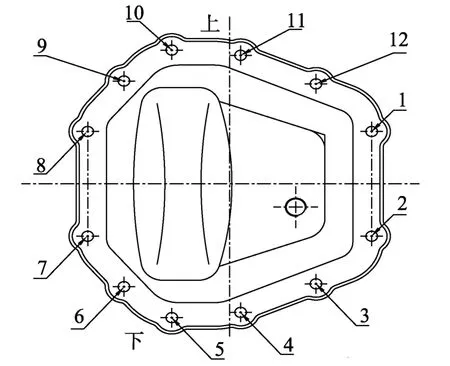

上述组合式车桥减速器壳盖存在多种设计方案,下面分别介绍并阐述设计思路。常用的减速器壳盖设计见图2。

图2 常用减速器壳盖结构Fig.2 Structure of commonly used reducer casing cover

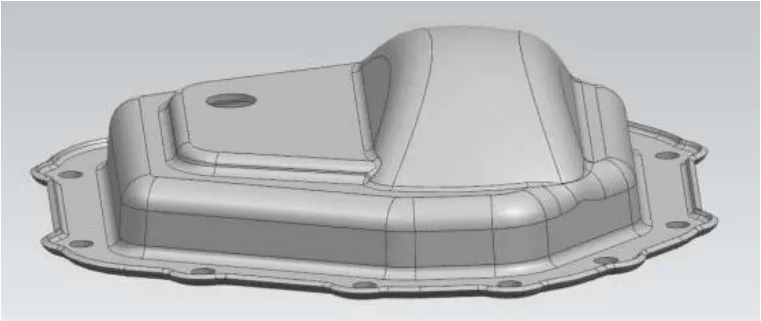

如图3 所示,为加强减速器壳盖刚性并便于减速器壳盖拆解,本设计在常用减速器壳盖周边进行翻边处理,拆解时可以使用工具侧向敲击减速器壳盖翻边的侧边进行拆解,这也是故障后桥设计方案。

图3 翻边处理后的减速器壳盖结构Fig.3 Reducer casing cover structure after flanging

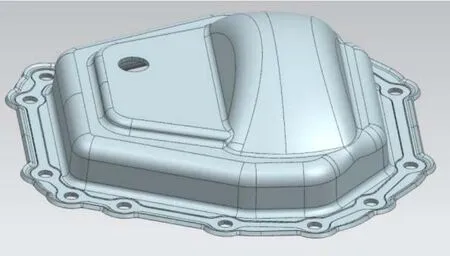

为满足减速器壳盖与减速器接触面的平面度要求,在减速器壳盖周边接触面设计凸起压痕,如图4所示,凸起压痕宽度为8~10 mm,高度为0.5 mm。

图4 设计凸起压痕后的减速器壳盖结构Fig.4 Reducer casing cover structure after design of raised indentation

3 减速器壳盖渗漏机理分析及CAE分析

3.1 渗漏机理分析

图5 为某轻型客车双胎车桥耐久性试验减速器壳盖渗漏的图片。在单胎车桥(车桥承载质量为2500 g)耐久性试验时并没有发生渗漏质量问题,双胎车桥承载质量为3000 g,车桥耐久性试验出现车桥减速器壳盖有轻微渗油现象。故障发生时,完成里程约74%。由此可知,后桥承载增大是泄漏产生的边界影响因素。

图5 减速器壳盖渗漏Fig.5 Leakage diagram of reducer casing cover

对故障车桥壳盖螺栓进行力矩检测,发现如图6所示的漏油处壳盖螺栓残余力矩(原始技术要求为54~68 N·m)检测结果为23.4 N·m(序号2),其周边两个螺栓残余力矩为16 N·m(序号1)和22 N·m(序号12)。

在耐久性试验过程中,车桥承载在复杂工况下,经长期疲劳,车桥存在变形,减速器壳盖与减速器接触面之间产生间隙,导致壳盖螺栓拧紧力矩衰减,致使车桥减速器与减速器壳盖结合面挣脱密封胶的粘连而松动,逐渐发生渗透。

图6 减速器壳盖渗漏处示意图Fig.6 Schematic diagram of the leakage of the reducer casing cover

3.2 CAE 分析

为分析解决此质量问题,通过CAE 分析技术[10—12],进行了减速器壳盖强度分析及密封性分析,以探寻减速器壳盖强度及密封要求是否合理。其中,分析软件采用ABAQUS,建立模型步骤如下。

3.2.1 建立有限元模型

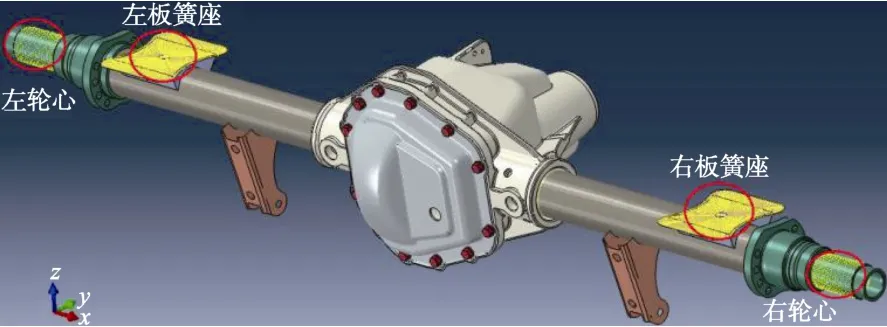

采用三维建模软件UG 建立组合车桥的模型,并将其导入分析软件ABAQUS 中,如图7 所示。

3.2.2 确定边界条件

在软件ABAQUS 的前处理中设置组合车桥的边界条件:左轮心约束x,y,z方向位移自由度;右轮心约束y,z方向位移自由度,左、右板簧座约束绕x轴旋转自由度[13—15]。

图7 组合车桥有限元模型Fig.7 Finite element model of combined axle

图8 组合车桥有限元模型Fig.8 Finite element model of combined axle

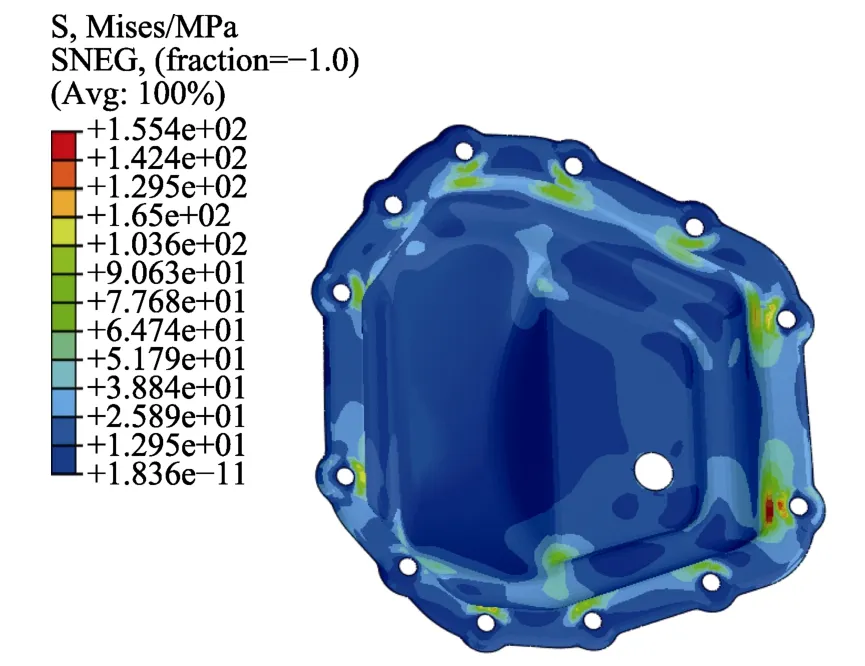

3.3 减速器壳盖强度分析

分别在左右板簧座施加14 700 N 的力。经分析后结果为:减速器壳盖最大应力为椭圆圈住区域圆角位置处,最大应力为155.4 MPa,位于圆角位置处,小于材料屈服极限,满足强度设计要求[16]。

图9 减速器壳盖Fig.9 Reducer casing cover

3.4 减速器壳盖密封分析

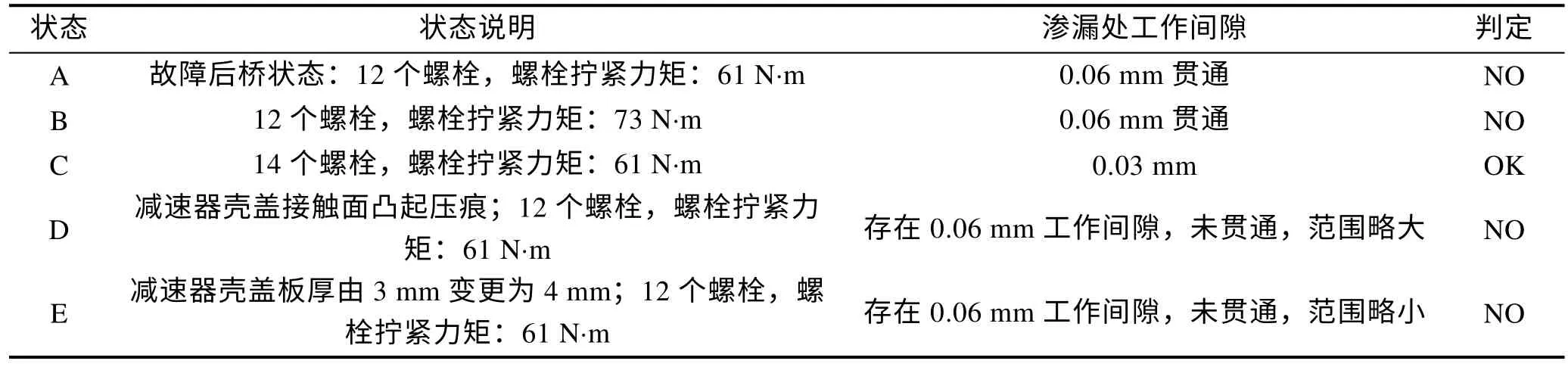

为快捷有效地解决耐久性试验中出现的减速器与减速器壳盖结合面渗漏质量问题,考虑到实施的继承性及有效性,从螺栓[15]预紧力、螺栓个数、减速器壳盖板材厚度以及接触压力等方面进行了CAE 分析,探讨其对减速器壳与减速器壳盖工作间隙的影响。制定5 种分析方案并进行CAE 对比密封性分析。

3.4.1 载荷

车桥载荷由2.5 倍后桥轴荷和1.8 倍发动机向后桥传递的扭矩组合而成,分别是:2.5×3000 kg(轴荷);1.8×355 N·m(发动机扭矩)×5.441(Ⅰ档速比)×3.583(主减速比)。设定减速器壳与减速器壳壳盖工作间隙大于0.06 mm 时显示为红色,作为渗漏临界时工作间隙判定标准要求。

3.4.2 分析计算

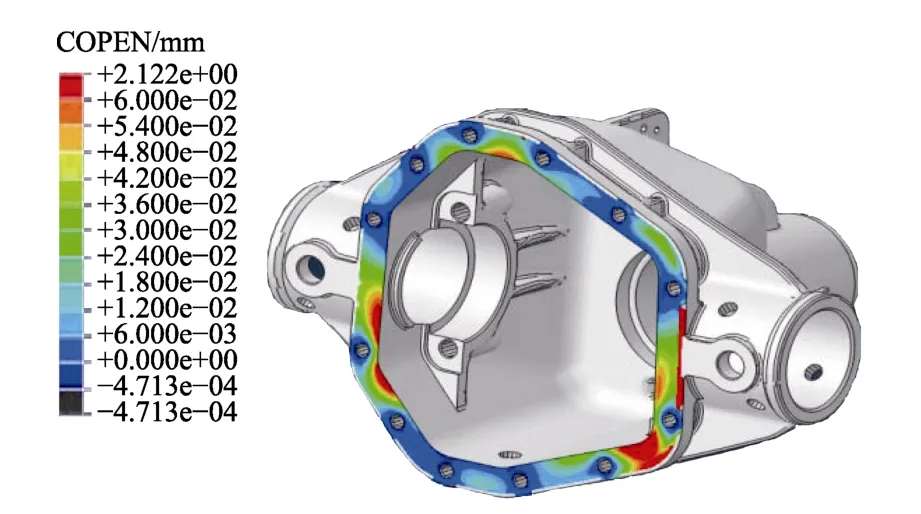

A 状态(故障后桥状态)使用12 个螺栓,螺栓拧紧力矩为61 N·m。在外力作用下,减速器壳与减速器壳壳盖工作间隙最大值为2.122 mm,如图10 所示。

图10 减速器壳与减速器壳壳盖A 状态Fig.10 State of reducer casing and reducer casing cover A

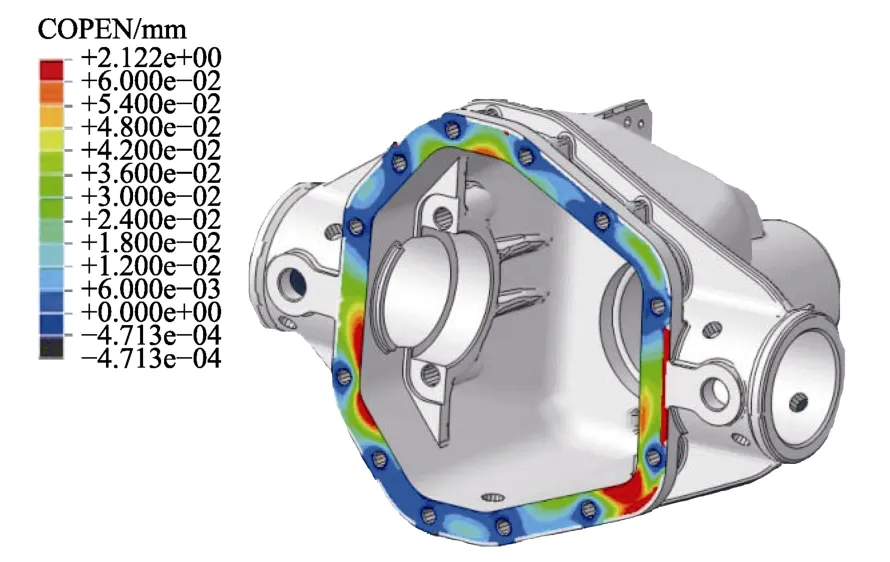

B 状态(螺栓拧紧力矩增大)使用12 个螺栓,螺栓拧紧力矩为73 N·m。在外力作用下,减速器壳与减速器壳壳盖工作间隙最大值为2.122 mm,如图11 所示。

图11 减速器壳与减速器壳壳盖B 状态Fig.11 State of reducer casing and reducer casing cover B

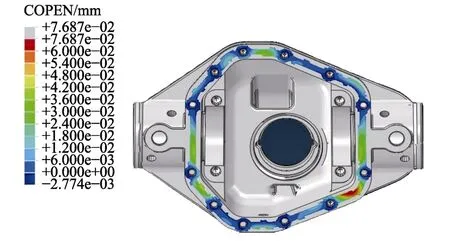

C 状态(增加2 个螺栓)使用14 个螺栓,螺栓拧紧力矩为61 N·m。在外力作用下,减速器壳与减速器壳壳盖工作间隙最大值为0.076 87 mm,如图12所示。

图12 减速器壳与减速器壳壳盖C 状态Fig.12 State of reducer casing and reducer casing cover C

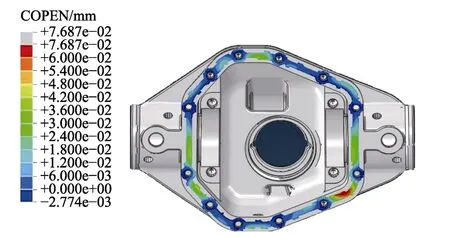

D 状态(减速器壳盖接触面设计凸起压痕)使用12 个螺栓,螺栓拧紧力矩为61 N·m。采用如图4 减速器壳盖设计,在周边接触面设计凸起压痕,在外力作用下,减速器壳与减速器壳壳盖工作间隙最大值为0.076 87 mm,如图13 所示。

图13 减速器壳与减速器壳壳盖D 状态Fig.13 State of reducer casing and reducer casing cover D

E 状态(减速器壳盖板厚由3 mm 变更为4 mm)使用12 个螺栓,螺栓拧紧力矩为61 N·m。在外力作用下,减速器壳与减速器壳壳盖工作间隙最大值为2.944 mm,如图14 所示。

图14 减速器壳与减速器壳壳盖E 状态Fig.14 State of reducer casing and reducer casing cover E

3.4.3 结果分析

1)椭圆圈住部位为试验中漏油的部位。A、B 状态下,工作间隙全部大于0.06 mm,存在渗漏隐患。

2)螺栓力矩增加后,减速器壳与减速器壳壳盖工作间隙没有明显变化,增大螺栓拧紧力矩不能改善减速器壳盖渗油现象。

3)C 状态,在椭圆圈住部位,上下对称增加2个螺栓,减速器壳与减速器壳壳盖工作间隙有显著改善,工作间隙明显变小,间隙在0.03 mm 之内,显示为绿色、蓝色。以0.06 mm 为泄露指标时,能够保证原渗漏位置不发生泄漏。

4)D、E 状态,椭圆圈住部位工作间隙存在大于0.06 mm 的部位,有所改善,红色区域虽没有贯通,但仍存在渗漏风险。5)根据CAE 分析结果,对A,B,C,D,E 这5 种状态进行了汇总,如表1 所示,其判定标准均为工作间隙小于0.06 mm,未贯通。

表1 减速器壳盖密封性分析表Tab.1 Sealing property of reducer casing cover

4 总结

减速器壳盖与减速器接触面密封性的设计,牵涉方面较多。仅就某轻型客车双胎车桥耐久性试验出现的减速器壳盖渗漏问题,在其现有结构的基础上对减速器壳盖周边进行翻边设计,用CAE 分析技术方案,通过分析和计算最终得出方便、快捷有效的解决方案。设计师们还可以从螺栓的分布位置、接触面密封胶、壳盖螺栓的锁紧密封胶等其他结构设计上进行探索分析,相信也可以找到行之有效的方案,但无论哪种方案都需进行强度及密封性分析,满足相关要求,这样才能确保方案可行。