重载铁路货车轮对轴承套圈断裂故障分析

□ 徐文天 □ 葛世东 □ 樊麟华 □ 郝 烨 □ 姚建民 □ 郎顺明

1.上海联合滚动轴承有限公司 上海 200240 2.中国铁路北京局集团有限公司 北京 100038

1 故障情况

重载铁路货车轮对轴承是轴箱装置的重要组成部分,不但直接承受铁路货车的簧上质量,而且承受钢轨对车轮的横向、纵向冲击,所以重载铁路货车轮对轴承的负荷很大,轮对轴承的性能直接影响铁路货车的运行情况。

目前,重载铁路货车轮对轴承套圈使用的材料是20CrNi2MoA钢。20CrNi2MoA钢是一种渗碳钢,经过热处理渗碳后,表面洛氏硬度(HRC)达到59~63,渗碳深度一般要求为1.5~2.3 mm[1]。2018年,重载铁路货车353130B轮对轴承在大秦线运行约50万km后,在检修时发现存在轴承外圈断裂的情况。轴承套圈断裂,容易导致轴承密封失效、油脂泄漏、轴承保持架断裂、轴承异常磨损,甚至可能造成断轴、翻车等恶性交通事故。对重载铁路货车轮对轴承套圈断裂进行分析,确认故障原因,采取有效措施,消除质量隐患,对于保障铁路安全运行而言具有重要意义。

2 理论分析

轮对轴承的加工流程包括锻造、车削加工、热处理、磨削加工、表面磷化、装配,其中可能存在裂纹隐患的加工流程主要有锻造、热处理、磨削加工。

轮对轴承裂纹质量问题主要包括锻造夹杂和碾皮、热处理组织和硬度缺陷、磨削烧伤等。锻造过程中过热,或者套圈辗扩过程中氧化皮辗入套圈表面,都会形成材料内部组织缺陷,造成轴承在运行过程中出现内部裂纹和断裂。在热处理过程中,如果二次淬火冷却时冷却速度不佳,或产品在冷却前转移时等待时间过长,材料组织中都会析出网状碳化物。网状碳化物在一定时间循环应力作用下,也容易出现内部裂纹并扩展,导致套圈断裂。套圈磨削过程中,磨削表面温度过高,冷却不足时会由于表面回火形成表面软点,过度冷却时会由于二次淬火形成表面硬点,软点和硬点与周围正常组织硬度不同,在循环应力作用下容易产生表面裂纹。磨削烧伤主要与磨削温度、砂轮和工件速比、工件冷却和润滑参数、砂轮种类、进给量等因素有关。

笔者针对353130B轮对轴承套圈断裂故障进行分析。为确认重载铁路货车轮对轴承外圈外径面断裂的原因及裂纹形成的机理,对轴承外圈断裂处进行无损检测、化学成分检测、表面硬度检测、残余应力检测、显微组织理化检验。

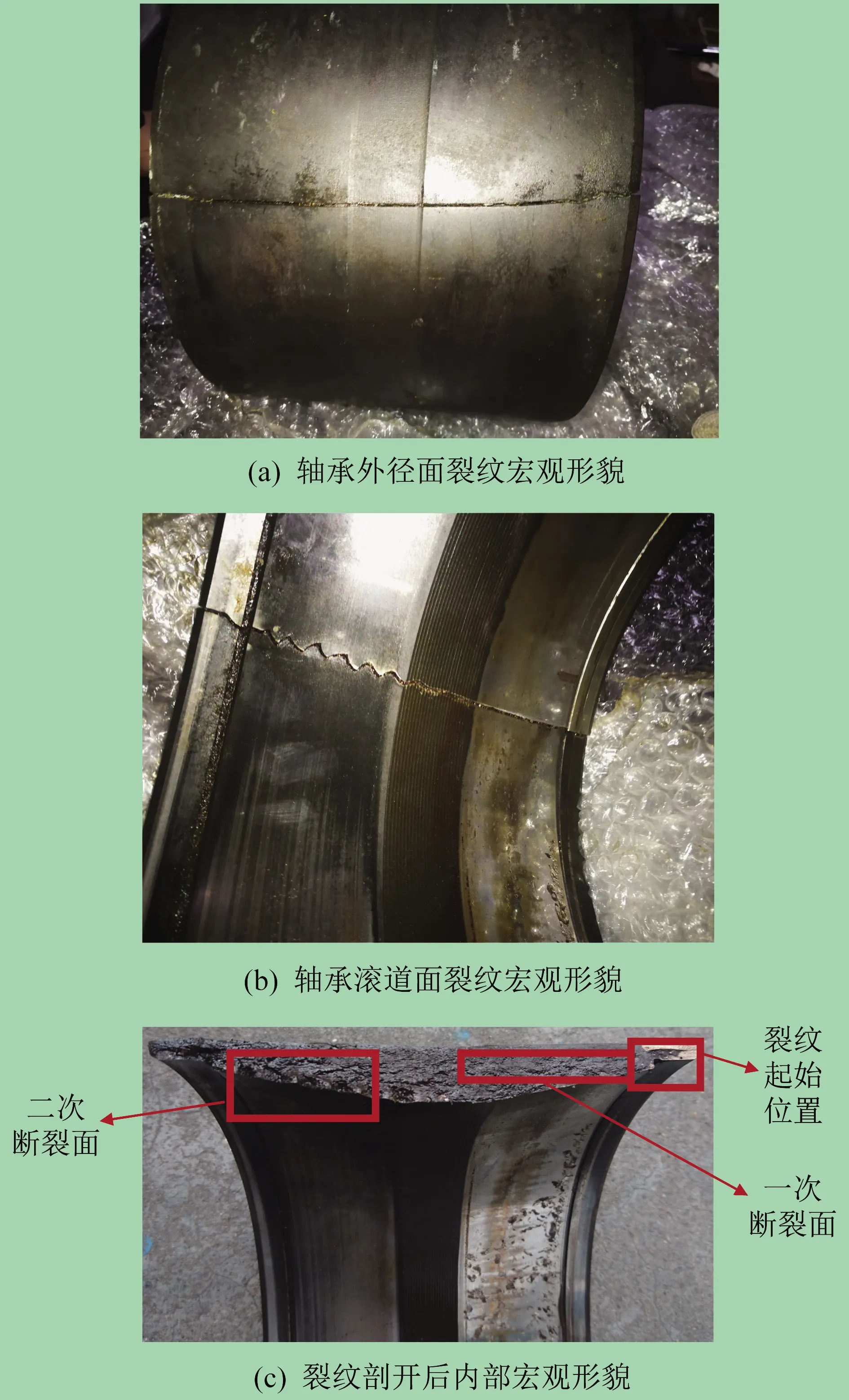

3 宏观检查

该重载铁路货车轮对轴承外圈外形尺寸为外径250 mm、宽160 mm、壁厚15 mm。轴承外圈在使用过程中发生断裂,如图1所示。整个轴承外径面发生了贯穿式断裂,在轴承外圈端面与外径面倒角边缘裂损处发现小刻面断口形貌,属于轴承外圈裂纹起始位置[3]。裂纹起始位置呈现断口扩展的放射状条纹,属于一次断裂扩展的断口形貌。沿着外径及牙口边缘分布大量多源台阶条纹,银白色区域外径及滚道两侧边缘为一次断裂的裂纹间隙。轴承外圈发生断裂后,外部杂质不断嵌入裂纹内部,导致存在肉眼可见的硬质小颗粒。外部应力产生撕裂形成二次断裂面,其心部可见大量韧性断裂特征,这是由于轴承外圈使用渗碳工艺,心部为低碳钢,具有良好的韧性。由于断裂导致轴承内部结构配合出现松动,在左侧滚道受到承载鞍接触应力作用,导致产生锯齿状裂纹,裂纹发生扩展。

图1 轮对轴承外圈断裂情况

由于轴承外圈端面在使用过程中几乎不受外部应力作用,并且正常情况下摩擦生热产生裂纹的可能性也很小[4],因此结合宏观检查结果推断裂纹的产生与轴承生产过程有关,如锻造、热处理、磨削加工等。由于这些生产工序引起的裂纹一般不会仅局限于一处,因此对轴承外圈端面、牙口及外径面进行无损检测、化学成分检测、显微组织检验。

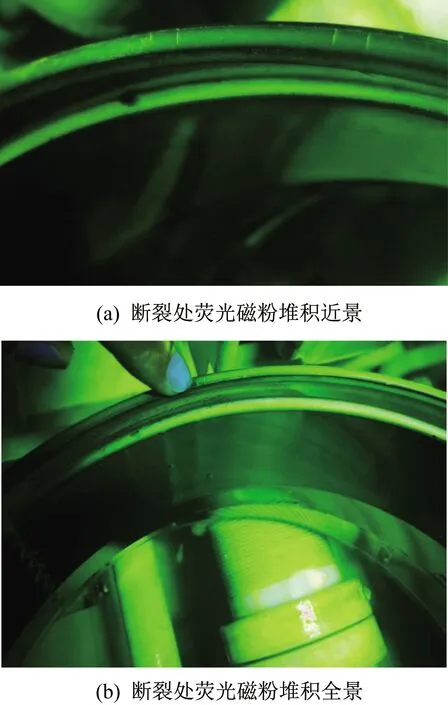

4 无损检测

根据荧光磁粉在轮对轴承外圈裂纹间隙内会堆积的原理,对轴承外圈进行无损检测。检测执行JB/T 10338—2002[3]、Q/CR 210.1—2015[4]标准,使用ZHC-600磁粉探伤设备,磁悬液浓度为0.5 ml/100 ml,周向磁化电流为4 000 A,纵向磁化磁势为9 000 AT,磁化时间为3 s。停止浇注后磁化两次,每次1 s,磁场方向使用A1 15 μm/50 μm试片全方位清晰显示,紫外线辐照度为900 μW/cm2,白光照度为16 lx。无损检测结果如图2所示,在轴承外圈端面发现了六条未扩展为断口的原始裂纹。由于断口处受到使用时组件配合松动及产生高温的影响,无法准确分析裂纹源产生的原因,因此选择临近未受高温影响的原始裂纹进行裂纹源微观分析。通过线切割截取任意两条临近未发生扩展的裂纹,显微组织检验取样位置如图3所示,对裂纹源的横截面及纵截面进行显微组织检验。

图2 无损检测结果

图3 显微组织检验取样位置

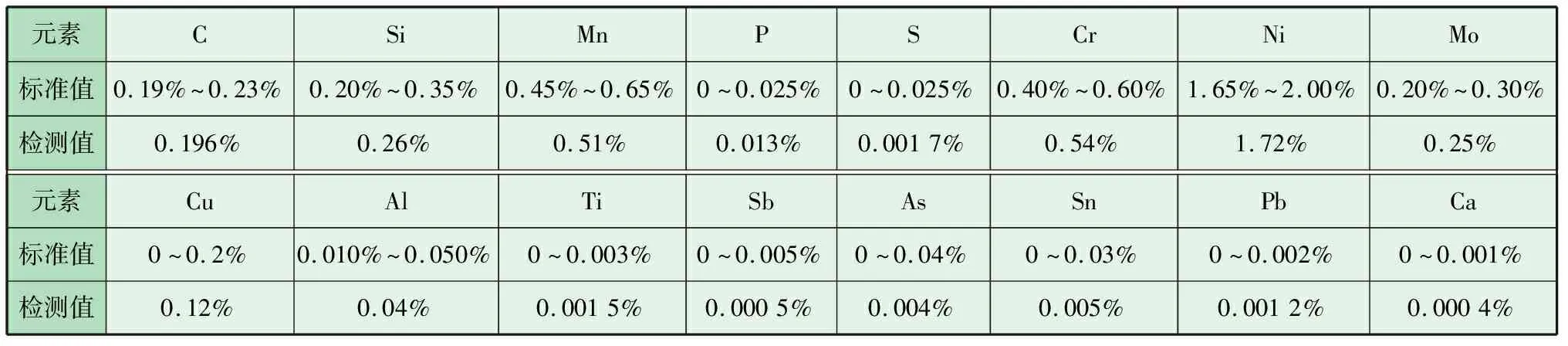

5 化学成分检测

在轮对轴承外圈上截取试样,采用火花放电只读光谱仪进行化学成分检测,依据GB/T 3203—2016[5]、TB/T 2235—2016[1]标准的要求进行判定。化学成分检测结果见表1,表明轴承化学成分符合标准要求。

表1 化学成分检测结果

6 硬度检测

采用洛氏硬度计对轮对轴承外圈端面表面进行硬度检测,一侧轴承外圈端面五个测点的洛氏硬度(HRC)为56.8、57.6、68.2、56.5、57.3,另一侧轴承外圈端面五个测点的洛氏硬度(HRC)为56.9、56.6、57.0、56.6、56.4,不符合JB/T 8881—2011[6]标准要求。

7 残余应力检测

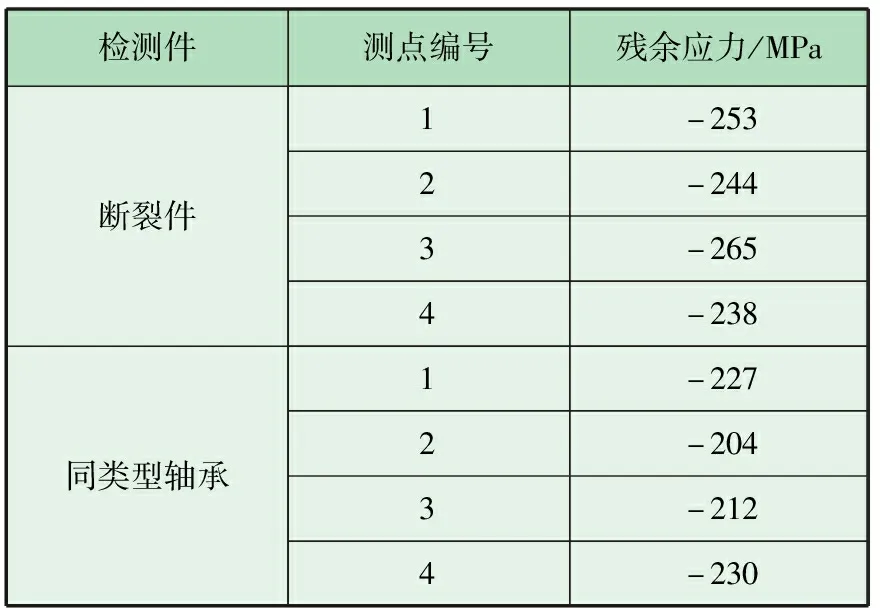

对断裂件及同类型轮对轴承的外圈中间环带未磨削处进行残余应力对比分析,用于判断热处理后轴承外圈的残余应力状态。两件轴承外圈经历渗碳淬火回火及二次淬火回火,在外径中间环带相隔120°选择四个测点,利用X射线应力分析仪检测各个测点的残余应力,检测执行ASTM E915—10[7]、EN 15305:2008[8]、GB/T 7704—2008[9]标准。两个轴承外圈经过热处理后,表面残余应力皆为残余压应力,残余应力检测结果见表2。

表2 残余应力检测结果

8 显微组织检验

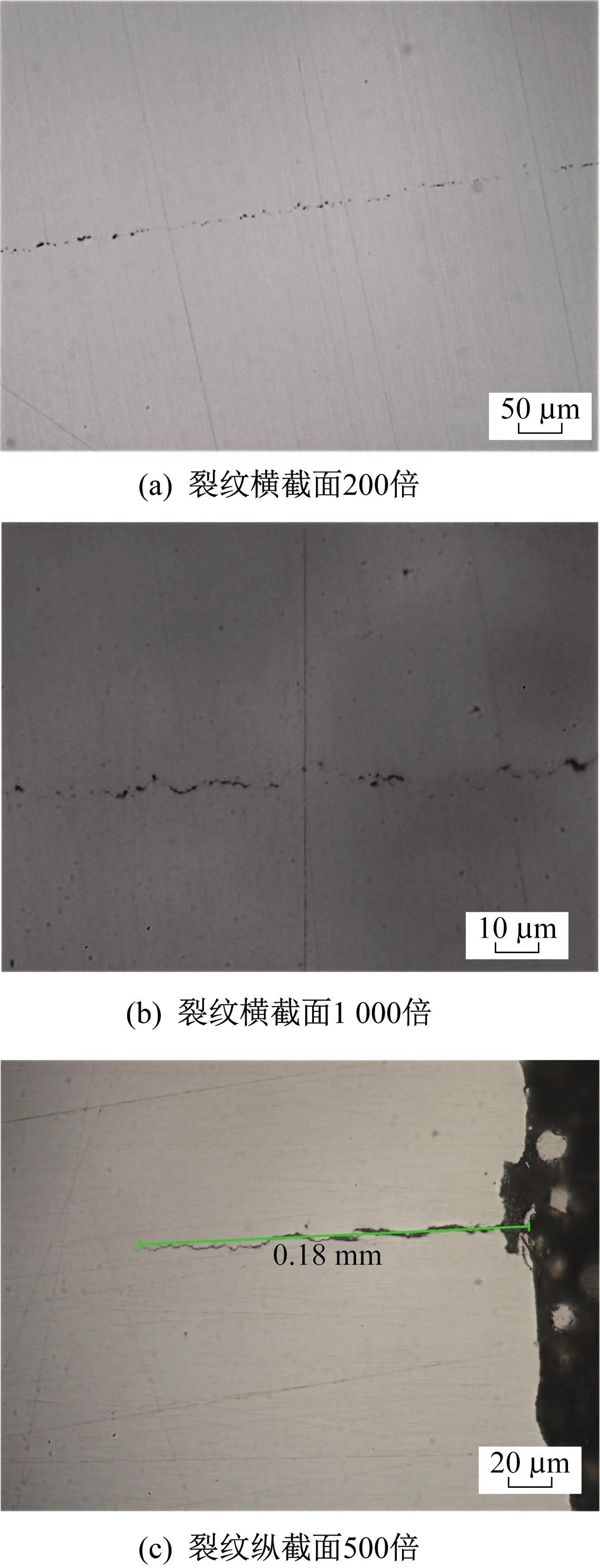

对切割取样后的试样进行镶嵌、抛光,采用光学显微镜对原始裂纹的裂纹源形貌进行观察,截面未经腐蚀的形态如图4所示。裂纹自外径面至牙口贯穿整个端面,裂纹深度为0.18~0.31 mm不等。断口扩展到一半进程,在一次断裂的裂纹下方形成二次断裂的扩展裂纹。裂纹两侧无氧化物及晶界氧化、外来夹杂等异常缺陷,裂纹间隙内无明显氧化物,较为洁净。裂纹的宽度细小,裂纹走向非挺拔有力,呈断续状成排分布于外圈端面上,为近似90°角沿晶脆性断裂特征。裂纹两侧呈现往复弯曲的折叠状,裂纹终止区域呈现应力撕裂特征形貌。

图4 裂纹截面未经腐蚀形态

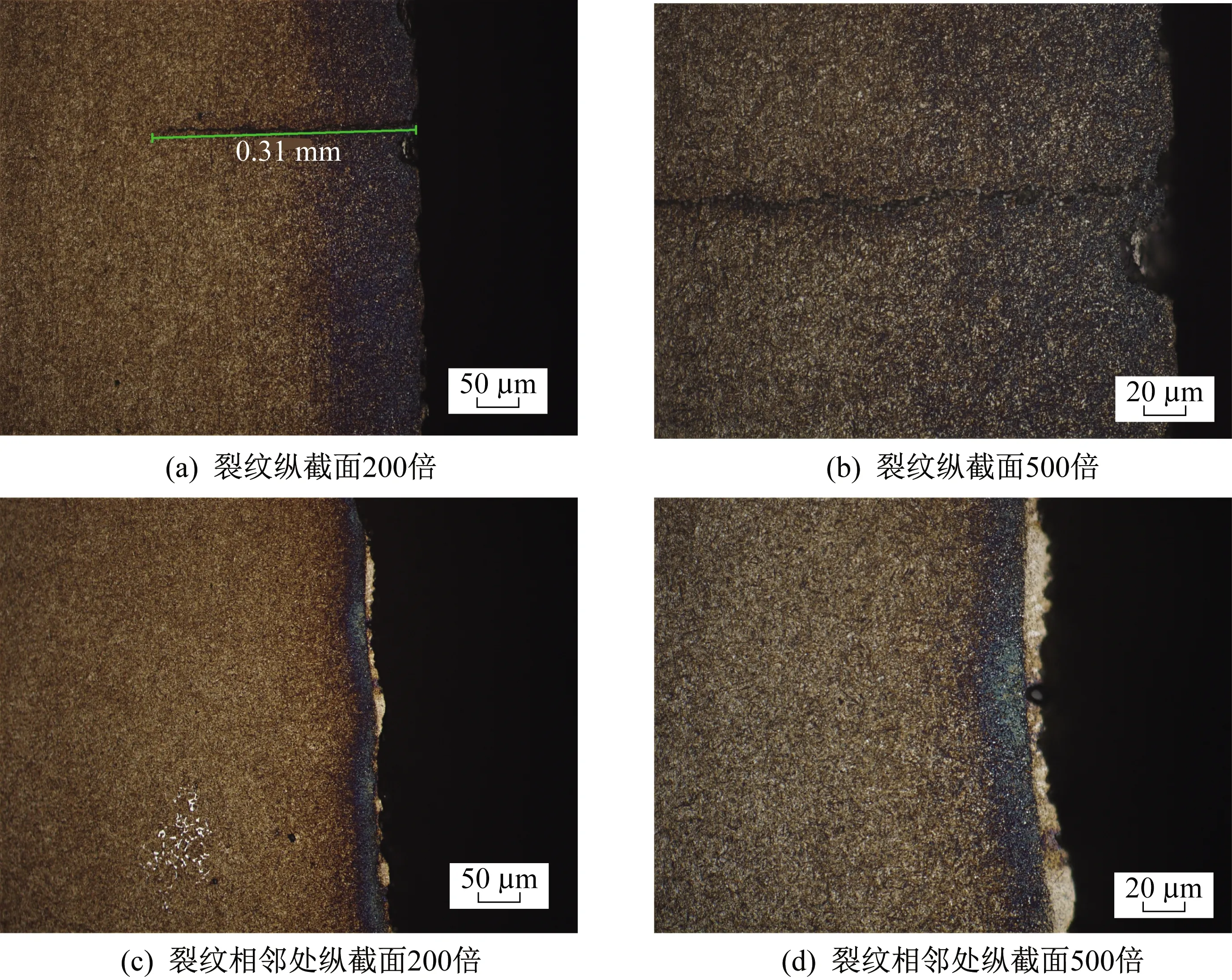

采用渗碳钢材料专用腐蚀剂常温4%硝酸酒精对试样的纵截面进行腐蚀,纵截面腐蚀后的形态如图5所示。被侵蚀后的显微组织中,色泽呈现暗黄色的高碳极细片状马氏体属于渗碳材料基体,表面的紫黑色层为高温回火烧伤层。裂纹尾部两侧的金相组织无异常组织,淬回火组织为一级,晶粒细小,无粗大碳化物。表面高温回火烧伤层的裂纹区域为裂纹的一次断裂区域,二次断裂区域位于基体组织上。由于试样经过裂纹横截面检测,表面受到制样时的打磨,因此重新在裂纹周围取样,对轴承外圈外径面进行制样,观察轴承外圈端面。轴承外圈端面存在一层二次淬火烧伤层,内部为高温回火烧伤层。在试样中还发现了网状碳化物,位于马氏体的晶界周围。

图5 裂纹纵截面腐蚀后形态

9 结论及改进措施

通过分析,轮对轴承外圈材料、热处理金相组织均符合相关标准要求,断裂处未发现锻造夹杂。在显微组织检验过程中,没有发现屈氏体类组织及过热的粗针马氏体。若为渗碳淬火过程引入裂纹,则在二次淬火过程中,由于加热及淬火件转移冷却过程所带来的影响,裂纹周围的碳化物数量及马氏体形貌会产生变化,并且裂纹也会在二次淬火过程中沿马氏体晶界有一定扩展,裂纹的形貌将不同于实际检测结果,由此认为裂纹的产生与渗碳淬火关系不大。热处理二次淬、回火状态良好,与裂纹无明显关系。

该重载铁路货车轮对轴承外圈外径面断裂主要是由于磨削烧伤使轴承外圈端面与外径面倒角处产生了裂纹源。轴承在使用过程中受到交变应力作用,加之轴承端面次表面局部区域网状碳化物的影响,微裂纹产生扩展,最终使整个外径面发生贯穿断裂[10-11]。

裂纹源产生的主要原因如下:轴承外圈端面在磨削加工过程中进给量过大,砂轮脱粒不佳及冷却不及时,轴承外圈端面过热后遇冷却液快速冷却,形成二次淬火;碳化物在高温状态下大量融入奥氏体,冷却过程中形成的二次淬火马氏体硬度极高,导致表层过热层内组织脆性极高,且含有大量残余奥氏体,在后续砂轮磨削产生的拉应力作用下形成裂纹源。局部网状碳化物及持续的砂轮切削应力促使裂纹源向内扩展,形成微裂纹。轴承外圈热处理后,渗层的残余应力为压应力状态,能明显抑制裂纹的产生,与产生裂纹的条件相左,且裂纹的形貌也异于热处理后产生的裂纹。

对于磨削烧伤,磨削温度过高是根本原因。磨削温度是影响表面层质量的主要因素,对钢材的晶粒度、显微组织、硬度、残余应力等起决定性作用。磨削温度中,砂轮与工件接触的表面温度对磨削烧伤、裂纹及表面层质量的影响最大。这一温度随磨削速度加快及金属切削量增大而上升,随工件速度加快而下降。

在轴承外圈端面磨削过程中,应使用合理的磨削参数。在设计生产工艺时,应适当减小轴承外圈端面磨削余量。可以通过重新设计轴承外圈二次淬火过程中压模淬火的部分模具组件,使轴承外圈高度差的离散性得到有效控制,并且优化轴承外圈端面磨削余量,降低粗磨工序的加工难度。金属表面的氧化层会污染砂轮,因此也会间接影响产品的磨削速度及表面质量。建议优化热处理后的喷砂工序,尽可能去除表面氧化层,改善磨加工前产品表面的应力状态。