重型汽车轮毂轴承启动力矩在线检测装置的设计*

□ 王国辉 □ 雷良育,2 □ 孙崇昆 □ 荆家宝 □ 胡 峰

1.浙江农林大学 工程学院 杭州 311314 2.浙江兆丰机电股份有限公司 杭州 311232

1 设计背景

随着国家经济实力的不断提升,汽车行业正在蓬勃发展。在汽车零部件中,轮毂轴承安装位置特殊,结构精密,需要进行深入研究。

汽车轮毂轴承的启动力矩指汽车在不承受载荷启动时,轮毂轴承的内外圈从静止状态到开始相对转动的瞬间所需要克服的摩擦阻力矩。启动力矩可以综合反映摩擦性能,包括轮毂轴承内外圈球面或锥面的贴合度、预紧状况等,是轮毂轴承的一项重要技术参数[1-2]。目前,国内外研究人员对自润滑关节轴承启动力矩的研究较多。林晶等[3]基于自润滑关节轴承,分析了湿热对轴承无载旋转启动力矩影响的原理,以及国内外轴承存在的差异与产生的原因。柏德恩等[4]设计了减速器启动力矩测试系统,方便对减速器启动力矩进行检测。李宝福等[5]对自润滑关节轴承无载启动力矩的测量方法进行了深入研究和分析。张令、郑茂江等[6-7]对自润滑关节轴承无载旋转启动力矩的测量标准进行了深入探讨。

大多数研究人员主要对自润滑关节轴承的启动力矩进行重点深入研究,而在广泛使用的汽车轮毂轴承启动力矩方面则缺少相关的深入研究。笔者根据研究现状及制造企业对重型汽车轮毂轴承启动力矩研究的迫切需求,基于重型汽车轮毂轴承结构比一般汽车轮毂轴承结构大的特点,设计了重型汽车轮毂轴承启动力矩在线检测装置。通过这一检测装置采集现场在线数据进行分析,可以为重型汽车轮毂轴承启动力矩领域提供参考。

2 结构

重型汽车轮毂轴承启动力矩在线检测装置的结构如图1所示。

图1 检测装置结构

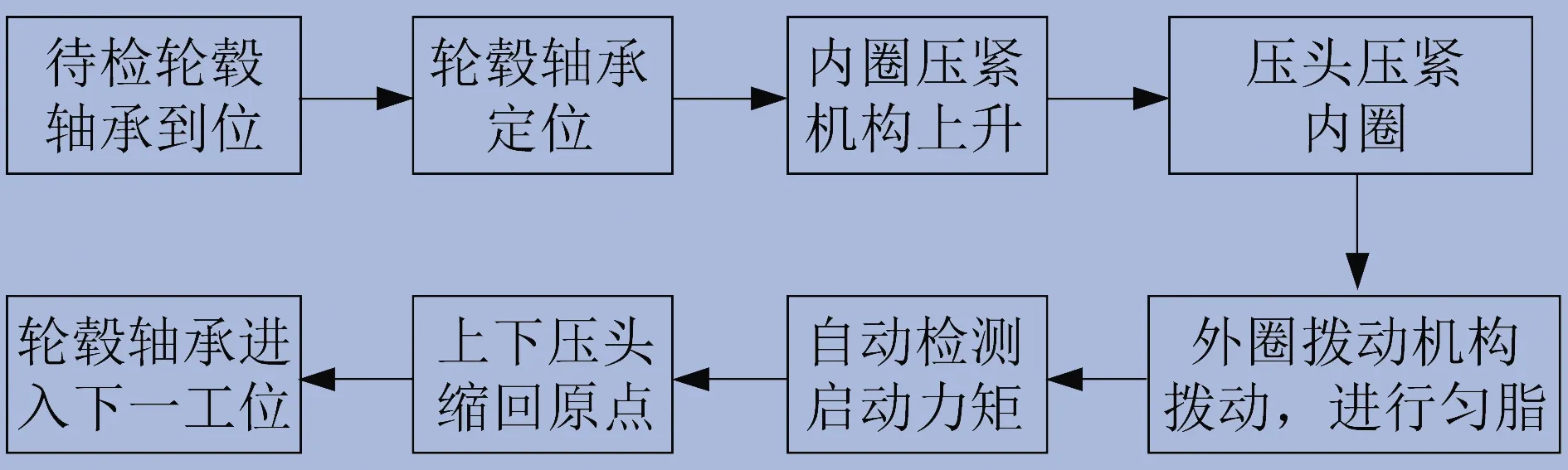

3 检测工艺流程

根据重型汽车轮毂轴承启动力矩测试的基本原理,确定检测工艺流程。待检轮毂轴承从上一检测工位移动到启动力矩检测工位,检测装置自动将轮毂轴承定位。下方的内圈压紧机构上升,移动到轮毂轴承内圈位置压紧内圈。此时,上方的外圈拨动机构模拟扭力扳手动作,拨动轮毂轴承进行匀脂,开始进行启动力矩的自动检测。检测完成后,上下压头缩回原点,轮毂轴承进入下一检测工位。重型汽车轮毂轴承启动力矩检测工艺流程如图2所示。

图2 检测工艺流程

4 检测技术要求

(1)对于重型汽车轮毂轴承标准件,启动力矩为4~8 N·m。

(2)启动力矩检测精度为0.1 N·m,检测误差不大于±0.1 N·m。

(3)检测方式为旋转检测。

(4)上下压头最大压力可调节,液压缸应压紧。

(5)具有手动、自动切换功能,不会影响整条检测线的运行。

5 设计方案

重型汽车轮毂轴承启动力矩在线检测装置的主要组成部分包括工件运输轨道、内圈压紧机构、外圈拨动机构、可编程序控制器控制系统等。

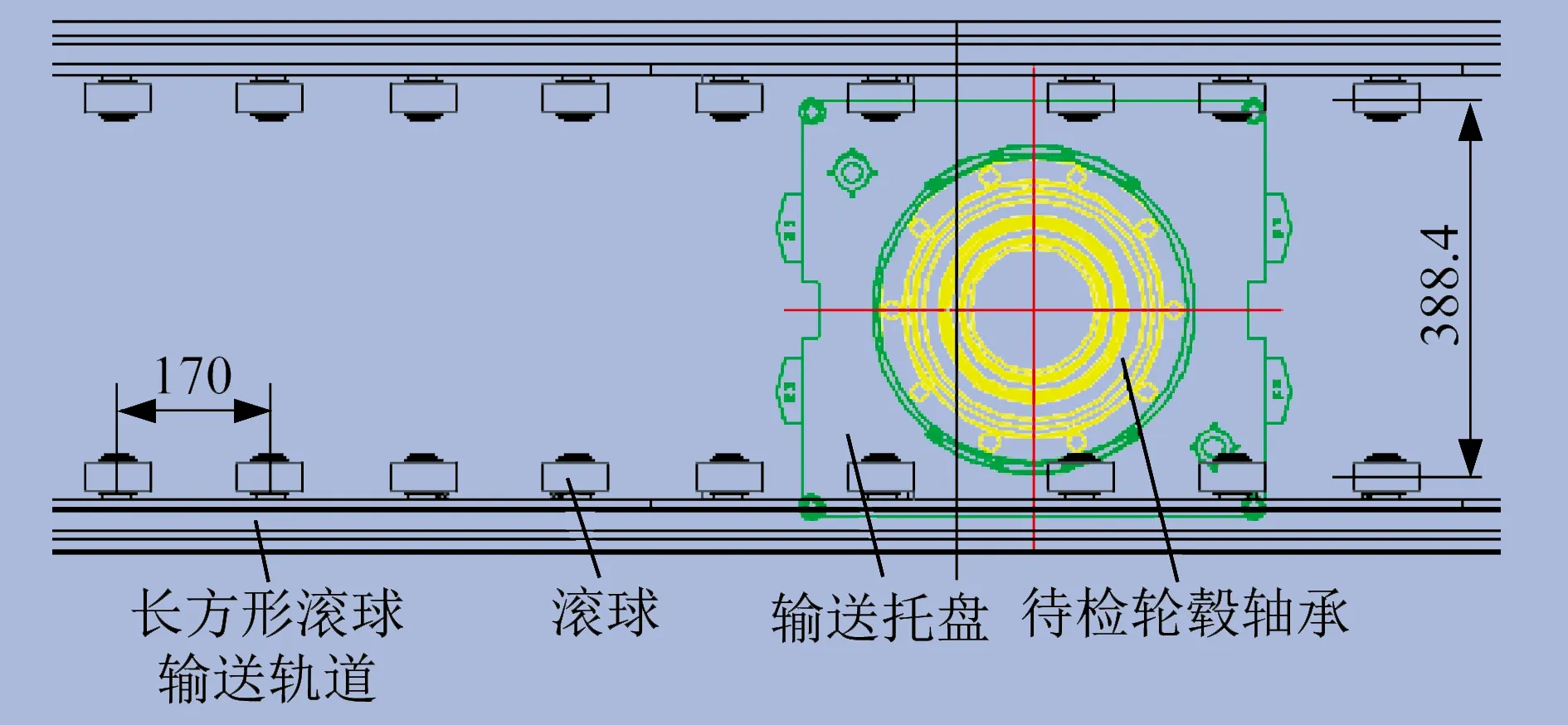

5.1 工件运输轨道

工件运输轨道的作用是将待检测轮毂轴承由上一检测工位传送至启动力矩检测工位。由于重型汽车轮毂轴承相比一般汽车轮毂轴承结构更大,质量更重,因此借用传统自动化生产线工位输送轨道已不能满足需求。设计长方形滚球输送轨道,水平直线排列的相邻滚球距离为170 mm,竖直方向距离为388.4 mm。滚球上方设置轮毂轴承的输送托盘,保证满足检测的要求。工件运输轨道的结构如图3所示。

图3 工作运输轨道结构

5.2 内圈压紧机构

根据重型汽车轮毂轴承启动力矩测试的原理,需要设计一个内圈压紧工作台,来放置待检轮毂轴承及压紧待检轮毂轴承的内圈,从而保证启动力矩的有效检测。为更好地配合工件运输轨道,内圈压紧工作台位于两个长方形滚球输送轨道之间,并且内圈压紧工作台的原始状态必须低于长方形滚球输送轨道。在内圈压紧工作台下方设计两个液压推进机构垫高内圈压紧工作台,从而达到压紧待检轮毂轴承内圈的要求。在内圈压紧工作台上设计红外定位孔,使输送托盘到达指定位置时准确停下,进行相应的自动压紧操作。内圈压紧机构的结构如图4所示。

图4 内圈压紧机构结构

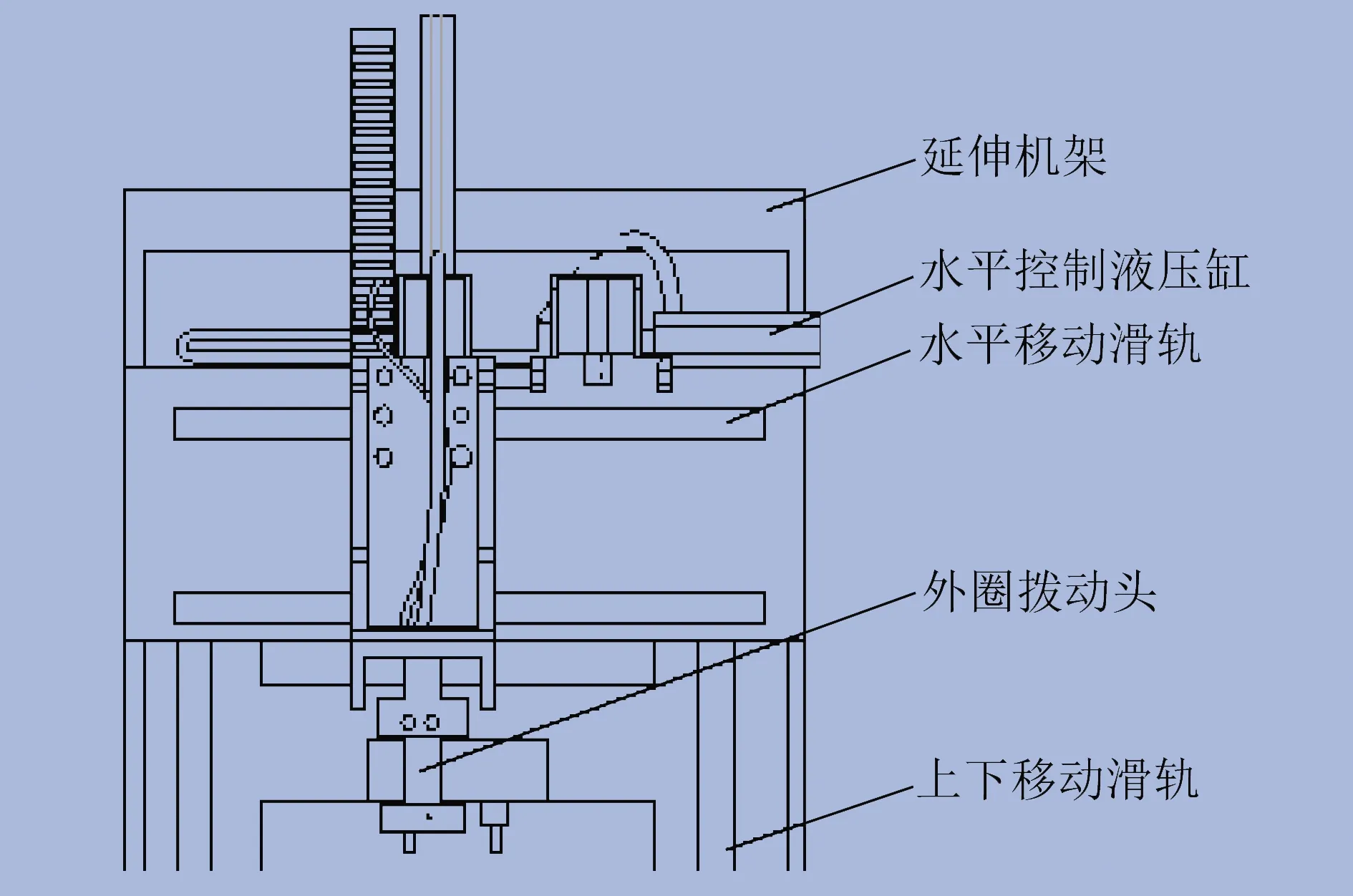

5.3 外圈拨动机构

为更好地配合内圈压紧机构,在内圈压紧机构机架的后方设计延伸机架,方便安装外圈拨动机构。外圈拨动机构的外圈拨动头必须设计为与内圈压紧头的中心在同一直线上。延伸机架的宽度与下方部件相同。在延伸机架上设计外圈拨动机构的水平移动滑轨,外圈拨动机构的水平移动由水平控制液压缸完成。在延伸机架上设计上下移动滑轨,用于实现外圈拨动机构的上下移动。外圈拨动机构的结构如图5所示。

图5 外圈拨动机构结构

5.4 可编程序控制器控制系统设计

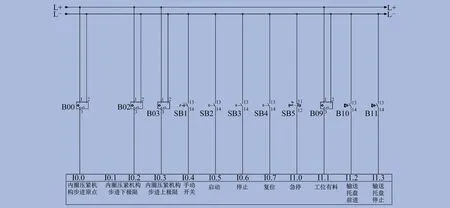

重型汽车轮毂轴承启动力矩在线检测装置的电气控制系统主要采用可编程序控制器与人机交互触摸屏。可编程序控制器采用欧姆龙CP1W系列,可以实现内圈压紧机构上下动作压紧和松开、外圈拨动机构上下左右移动自动校准、内圈压紧机构和外圈拨动机构配合动作检测轮毂轴承启动力矩,主要的执行机构是步进电机、气缸和液压缸[8-9]。可编程序控制器控制系统部分接线如图6所示。

图6 可编程序控制器控制系统部分接线

6 检测实例分析

重型汽车轮毂轴承启动力矩在线检测装置实物如图7所示。

图7 检测装置实物

为验证检测装置的可行性和准确性,对检测装置进行在线实时预调试检测[10],主要设置界面如图8所示。根据《商用车轮毂轴承单元》企业标准,某款重型汽车轮毂轴承启动力矩的合格标准为4~8 N·m。

图8 检测装置设置界面

从理论上而言,启动力矩越小,启动时克服的摩擦阻力就越小,但是在保证下限值的前提下,也要保证轮毂轴承的游隙。根据技术专家的评估,将启动力矩下限值设置为5 N·m,可以保证该款重型汽车轮毂轴承的游隙符合要求。

将标准参数设置完成后,点击“自动画面”按钮,然后点击主屏幕上的“复位”按钮,使系统复位,之后点击“开始”按钮使检测装置自动运行。模拟调试在线检测15组待检轮毂轴承,系统自动生成启动力矩实时在线曲线,如图9所示。

图9 启动力矩实时在线曲线

对所生成的启动力矩实时在线曲线进行分析,确认所设计的检测装置可以对重型汽车轮毂轴承启动力矩进行在线检测,验证了检测装置的可行性。9号和12号轮毂轴承超出了启动力矩的上下限标准,为不合格件。该批轮毂轴承共15件,整体不合格率为13.333%。

7 结束语

笔者设计了重型汽车轮毂轴承启动力矩在线检测装置,通过案例验证了检测装置的可行性。当然,这一检测装置还存在一些缺点,如在实时显示检测数据曲线时,不合格品不能直观显示,需要操作人员手动查看。后续将进一步改进控制程序,为重型汽车轮毂轴承启动力矩的在线检测提供更好的平台,同时也为轴承行业提供更多的工程参考。