弹簧阀往复试验装置的设计

□ 吕红瑞 □ 秦 俊 □ 邓文星 □ 闫佳佳

山西航天清华装备有限责任公司 山西长治 046012

1 设计背景

弹簧阀是地面发射设备中的重要部件,在多次使用后,会出现一定油量的泄漏。检修时发现,弹簧阀某些零件存在一定程度的磨损,影响整体质量。对此,需要研究弹簧阀可靠性试验方法,为生产可靠的弹簧阀产品奠定坚实的基础[1-2]。

笔者在介绍弹簧阀各部件结构特点和试验难点的基础上,对弹簧阀往复试验工艺和装置技术进行研究,设计了一套弹簧阀往复试验装置。这一弹簧阀往复试验装置可以实现试验过程的机械化、自动化,将传统的人工试验方式转变为机械化试验,达到精确控制与自动试验的目标。

2 弹簧阀结构

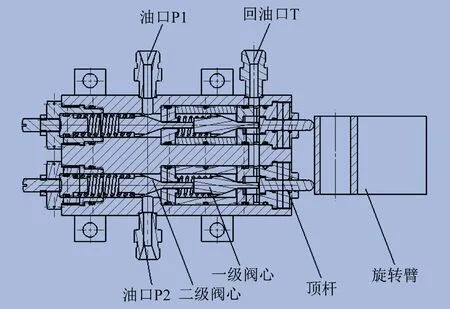

弹簧阀结构如图1所示,主要由一级阀心、二级阀心、顶杆、旋转臂等组成。

图1 弹簧阀结构

3 弹簧阀工作原理

弹簧阀的工作原理为,在起竖与回收过程中,一级阀心、二级阀心处于关闭状态,油口P1、油口P2、回油口T互不相通,没有液压油流过阀体;到位后,通过旋转臂推动顶杆移动,一级阀心、二级阀心按顺序开启,油口P1连接起竖缸正腔,油口P2连接起竖缸反腔,油口P1、油口P2与回油口T连通,将起竖油缸正反腔连通并泄压,停止运动。

4 弹簧阀试验项目

一般需要对弹簧阀进行三项内容的验证,以确保弹簧阀的性能满足要求。

(1)弹簧阀在长时间反复作用下,验证其性能的稳定性和密封的可靠性。

(2)长时间工作之后,验证弹簧阀各构件与密封件的磨损情况。

(3)长时间工作之后,验证弹簧阀的性能变化情况。

基于以上各项验证内容,弹簧阀可靠性试验项目包括:

(1)每分钟3次、循环5 000次进行可靠性摸底试验;

(2)每进行1 000次试验后,对阀件进行拆解检查;

(3)完成拆解检查后,再进行常规检查。

5 弹簧阀往复试验装置功能

弹簧阀往复试验装置需要具备的功能包括:① 自动循环往复运动;② 自动计数;③ 达到设定次数停止。

6 设计方案

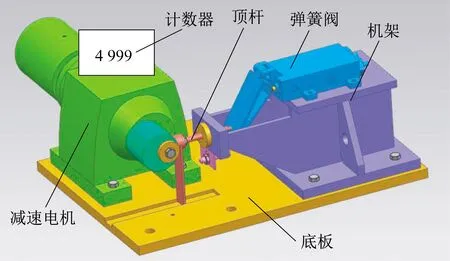

弹簧阀往复试验装置的设计原理为,减速电机带动偏心轮运动,偏心轮带动转臂运动,轴向推动一级阀心、二级阀心由自由状态达到最大行程32 mm,再从最大行程平稳运动到自由状态。往复试验达到1 000次后,需要拆解检查阀件。弹簧阀往复试验装置的结构如图2所示。

图2 弹簧阀往复试验装置结构

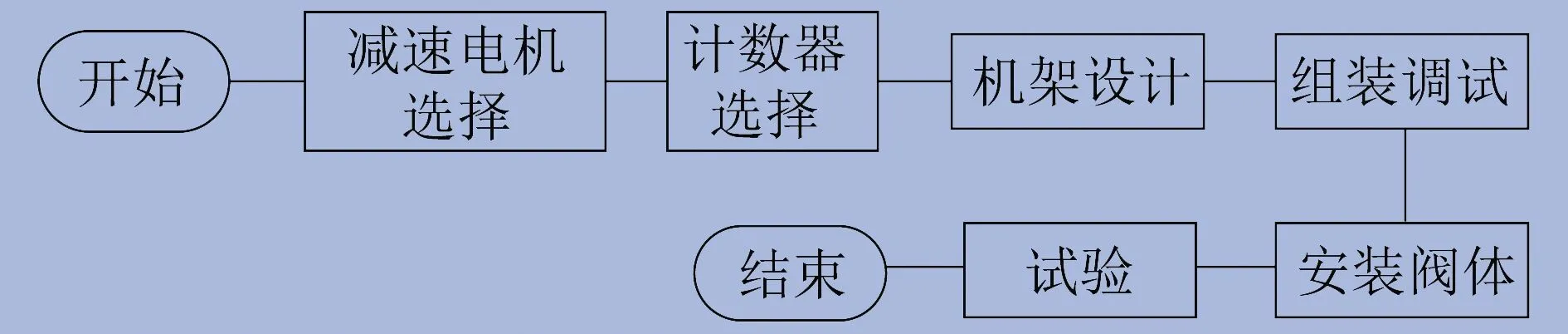

为了使设计目标更清晰、明确,措施完善,责任得到落实,制订实施流程,确保弹簧阀往复试验装置设计成功。实施流程如图3所示。

图3 实施流程

7 关键零部件设计

7.1 减速电机

减速电机通常每小时起停次数少于10次,在常温下使用,按恒定转矩设计。基于统计工作载荷和运动速度情况,确定减速电机型号为MTD67MTD37-Y0.18-4P-448-M1-0°。

7.2 计数器

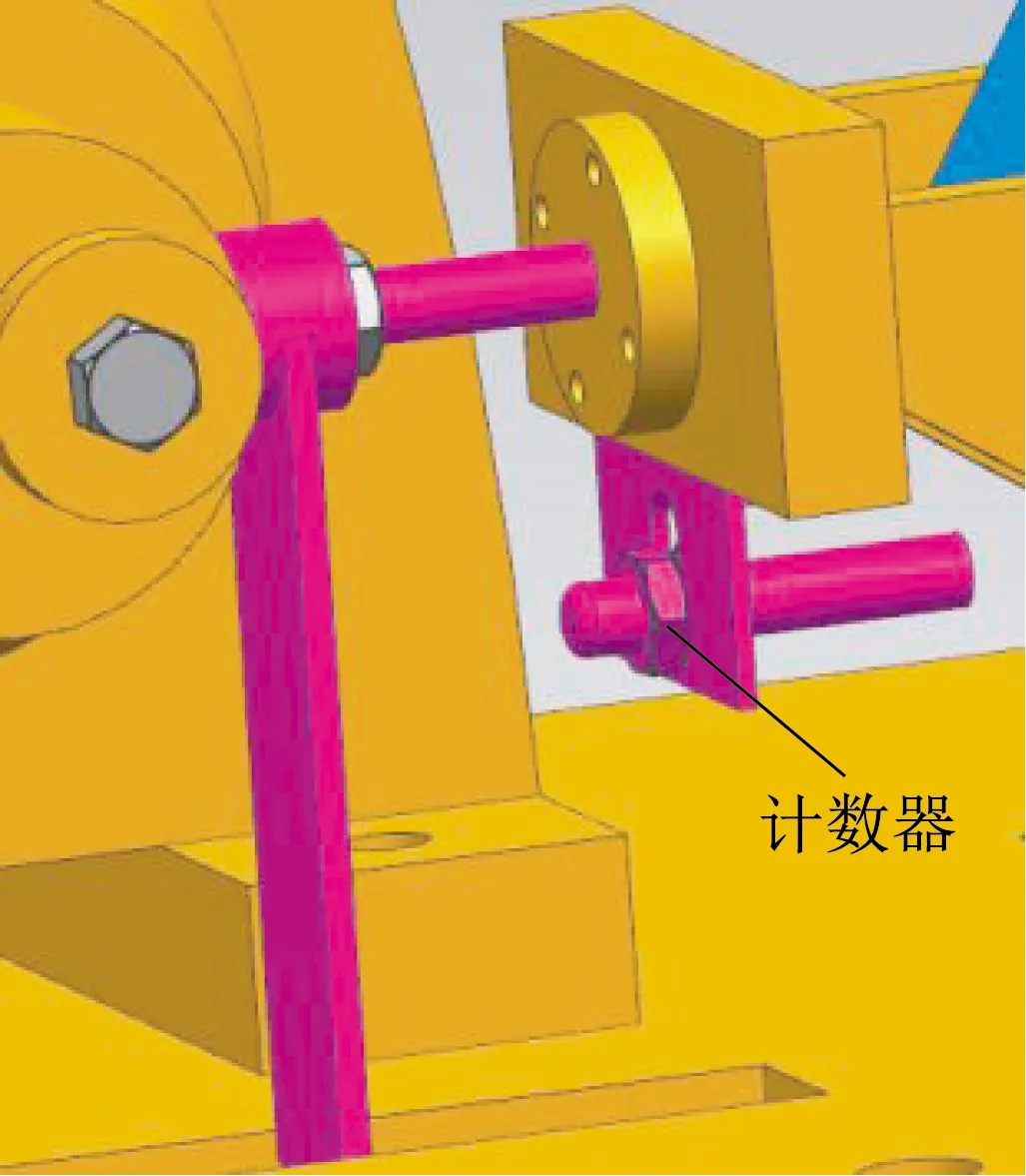

根据减速电机转速和转动时间计数存在误差,需要人工时刻记录并进行反求,得出推杆前进的次数,这样做并不合理。此外,计数器的最大计数应大于5 000。综合考虑后,选择磁感应数字显示电子计数器,型号为TT-5J,达到自动计数的目的[5]。计数器安装如图4所示。

图4 计数器安装

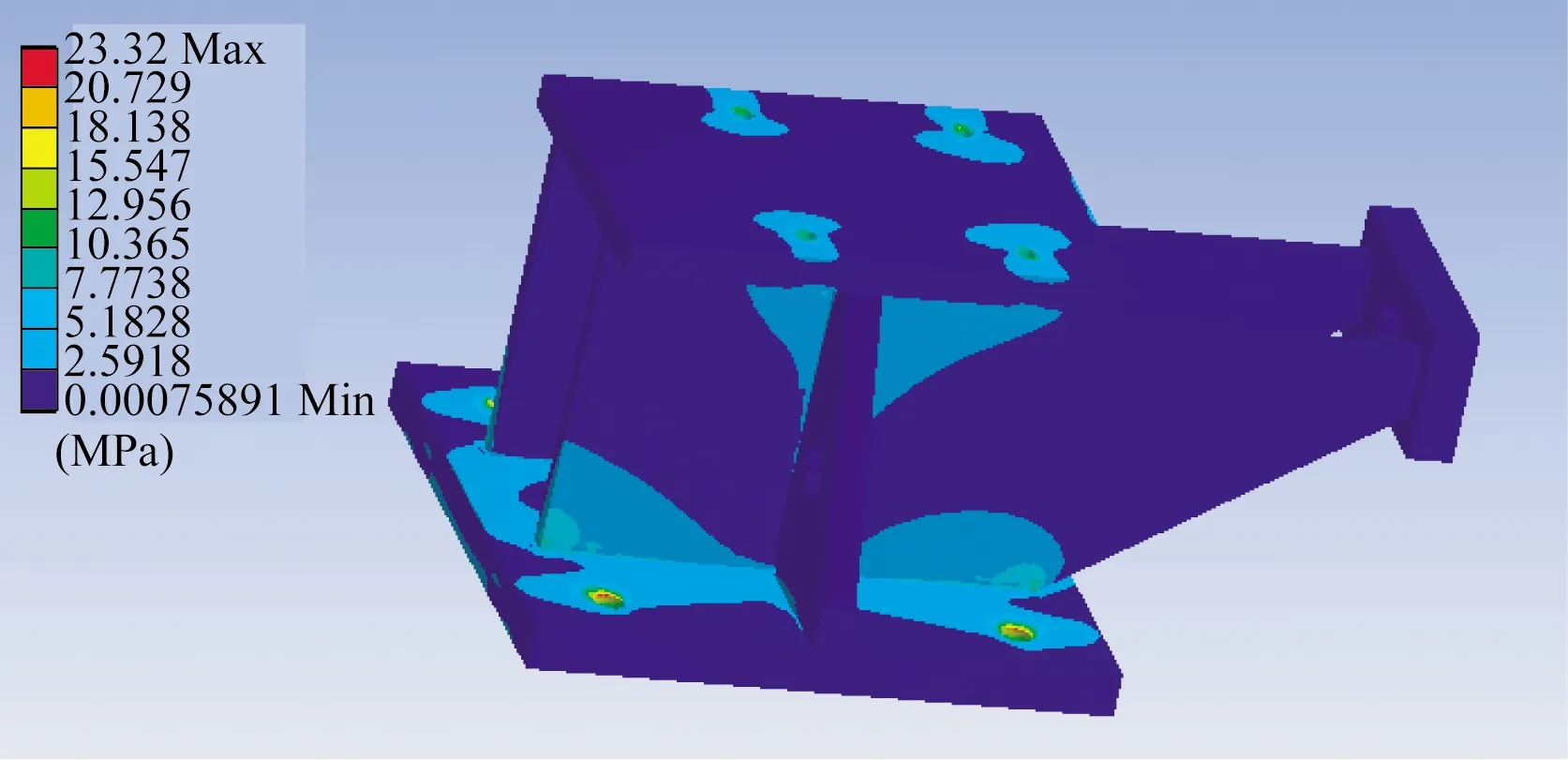

7.3 机架

机架设计时,要确定减速电机和计数器的安装位置、弹簧阀的安装位置,以及顶杆滑动时铜套的支撑位置,并且机架受力应在许用应力范围内[6-7]。通过有限元分析,确定合适的钢板尺寸,由钢板焊接为机架。机架应力云图如图5所示,可看出最大应力为23.32 MPa,小于许用应力,机架设计合理。

图5 机架应力云图

7.4 偏心轮

根据一级阀心、二级阀心由自由状态达到最大行程32 mm设计偏心轮,偏心轮的特点为凸轮轮廓的半径轴不影响运动参数,有很好的运动规律[8]。偏心轮结构尺寸如图6所示。

图6 偏心轮结构尺寸

7.5 铜套

为了使顶杆在机架内滑动自如,设计了铜套。铜套的中间位置设计有油槽,可以保证顶杆顺利滑动。铜套结构尺寸如图7所示。

图7 铜套结构尺寸

8 设计结果

各零部件设计完成后,对弹簧阀往复试验装置样机进行仿真,得出顶杆位移、速度、加速度曲线,确认顶杆能够实现往复运动,并且运动平稳[9]。

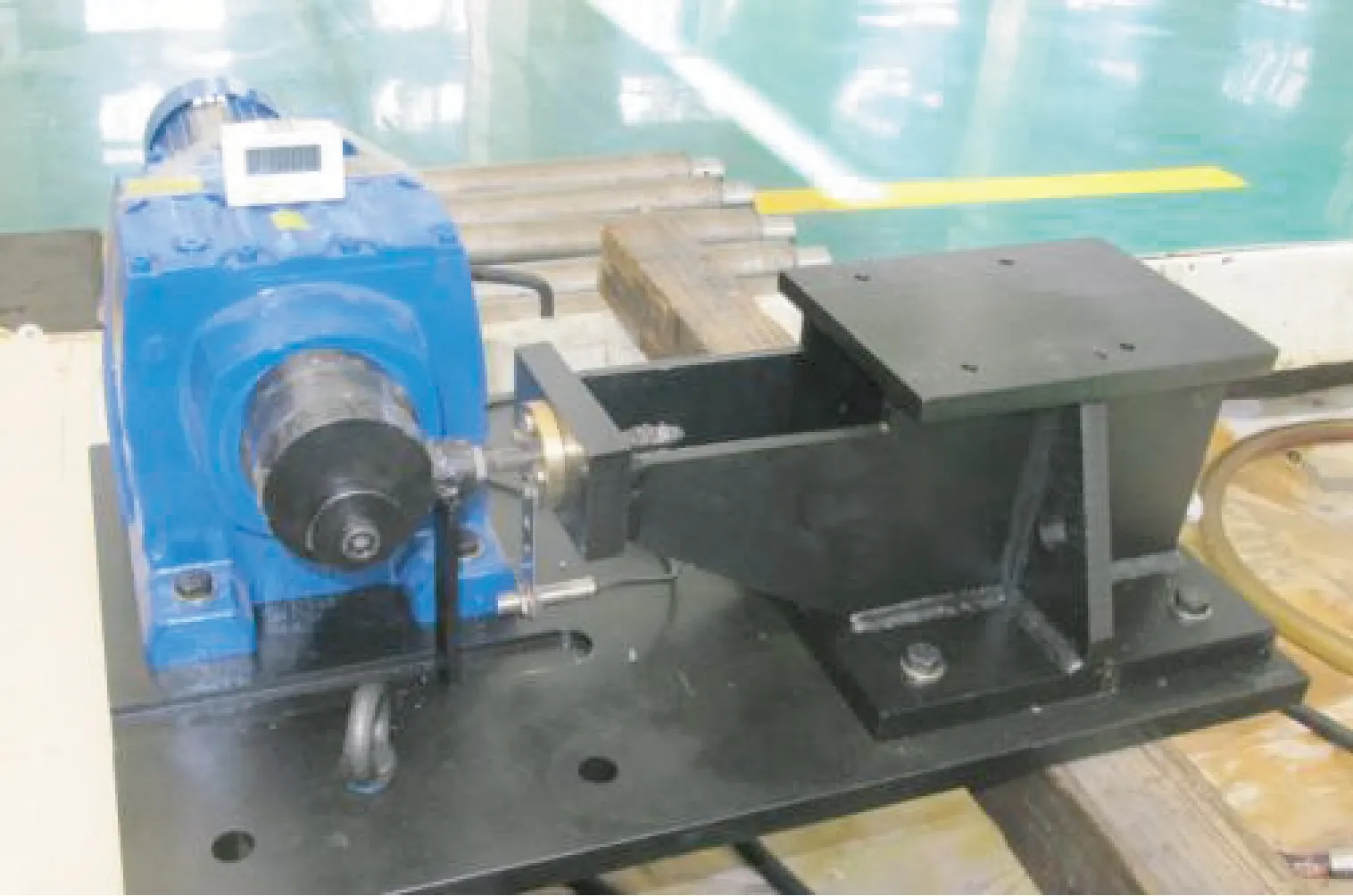

对所设计的弹簧阀往复试验装置进行组装和调试[10-11],保证顶杆在铜套内运动自如。试验装置实物如图8所示。

图8 弹簧阀往复试验装置实物

9 结束语

针对现有弹簧阀试验的特点及难点,笔者设计了弹簧阀往复试验装置。这一试验装置能够验证弹簧阀在长时间反复作用下的稳定性、密封性,有效保证型号产品的研制生产可靠性,为后续合格产品的生产奠定了基础。