直缝埋弧焊管坡口预热装置的设计

□ 路仁宽

中科北方装备制造有限公司 辽宁营口 115007

1 设计背景

大直径钢管通常采用直缝双面埋弧焊或直缝埋弧焊方式基于钢板成型,每根钢管在纵向有一条焊缝[1]。直缝埋弧焊管的生产工艺灵活,可以生产工艺范围内任何规格与壁厚的钢管。近年来,直缝埋弧焊管产品的应用领域不断拓展,要求也越来越高,合金钢、大壁厚、高钢级成为发展方向。在合金钢管、管道、压力容器管焊接前,为减小焊接的残余应力,改善焊缝的组织与性能,焊缝坡口应进行预热处理。高钢级钢管在冬季生产时,为了防止产生焊接缺陷,也要在焊前对焊缝坡口进行预热处理[2-3]。对此,笔者设计了直缝埋弧焊管坡口预热装置。

2 现有加热方式弊端

制管企业现有生产线已使用多年,工艺及设备均已固定。原有的生产线,其工艺设计与设备工装已不能满足合金钢、大壁厚、高钢级的市场产品需求,加之技术条件等的限制,进行合金钢管、管道、压力容器管焊接时,为减小焊接的残余应力,只能采用将钢管吊离连续作业生产线,离线对焊道进行加热的焊缝坡口预热处理方式,进而改善焊缝的组织与性能[4],这样做存在一些弊端:

(1)预热处理为离线作业,生产不具有连续性,生产效率很低;

(2)加热装置大多为临时制作,不能实现不同规格钢管产品之间的调整,无法适应多种管径及长度变化;

(3)加热装置非专业定制,涉及的临时工装较多,既增加工装制作成本,又降低工作效率;

(4)加热装置大多为非标装置,加热效率较低,工人操作劳动强度大,浪费能源。

3 直缝埋弧焊管坡口预热装置

针对现有坡口加热方式存在的弊端,设计了直缝埋弧焊管坡口预热装置,能够在线对直缝埋弧焊管坡口进行预热。这一预热装备调整方便,由电控系统实现加热区域和温度的自动调节,可以适应不同管径和管长的钢管。

3.1 结构

所设计的直缝埋弧焊管坡口预热装置包括龙门框架、升降机构、悬挂装置、加热装置、旋转托辊装置等部分,如图1所示。

图1 直缝埋弧焊管坡口预热装置结构

龙门框架的横梁上设置有升降机构,升降机构包括多组同步运行的蜗轮升降机。悬挂装置沿龙门框架纵向设有长梁,长梁上部与蜗轮升降机中的升降丝杆连接,可随升降丝杠升降。加热装置中的陶瓷加热器纵向设置在悬挂装置长梁下方。龙门框架下方的地面上设有支撑、转动钢管用的多个旋转托辊装置,旋转托辊装置安装轴线与加热装置纵向中心线在同一立面内。

龙门框架由两根立柱和一根横梁拼组焊接而成,立柱和横梁均为由型钢焊接的钢结构组件[5]。横梁上焊接有加强斜筋,用于提高框架的整体刚性及抗弯能力。龙门框架的两个立柱分别由地脚螺栓紧固在地面基础上。

悬挂装置与升降机构连接如图2所示。升降机构包括电机、传动轴、蜗轮升降机三部分,电机通过传动轴驱动蜗轮升降机同步运行,蜗轮升降机中的升降丝杆向下穿过龙门框架的横梁,与悬挂装置连接[6]。升降机构中,一台电机通过五组联轴器及两根传动轴对三台蜗轮升降机进行驱动,保证三台蜗轮升降机的完全同步运行。三台蜗轮升降机分别驱动三根升降丝杆。每根升降丝杆下端分别设有锁紧套。升降机构的电机、蜗轮升降机由螺栓固定在龙门框架的横梁上,龙门框架的横梁上开有通孔,升降丝杆从通孔中向下穿出。

图2 悬挂装置与升降机构连接

悬挂装置的长梁与升降丝杆之间通过锁紧装置固定连接。锁紧装置包括固定在升降丝杆底端的锁紧套和固定在长梁对应升降丝杆位置的固定套,锁紧套和固定套之间通过固定螺栓连接。

悬挂装置结构如图3所示。悬挂装置由长梁、下部钢板、导向轮、轴承、销轴、导向轮座组成[7-8]。长梁为型钢焊接件,下部水平焊接有下部钢板,并设置加强筋板。长梁两端分别设置两至四个导向轮,导向轮沿龙门框架的两侧立柱滚动,通过销轴固定在导向轮座中。导向轮的转轴上安装有轴承。长梁两端分别以龙门框架的立柱作为导向柱,用于保证悬挂装置上下运动时的稳定性。长梁上设有多个固定套,分别与升降丝杆底端的锁紧套对应,并通过固定螺栓连接,使悬挂装置由升降机构驱动,完成升降动作。

图3 悬挂装置结构

加热装置结构如图4所示,包括陶瓷加热器、弹性钢板、保温棉等。弹性钢板两侧通过多个支杆吊设在悬挂装置长梁下部钢板的下方,每个支杆的两端分别与弹性钢板和悬挂装置长梁下部钢板铰接。弹性钢板上铺设陶瓷加热器,陶瓷加热器和悬挂装置长梁下部钢板之间设置保温棉。

图4 加热装置结构

陶瓷加热器由镍铬合金丝缆外套高纯度氧化铝陶瓷绝缘层,制成履带式结构,可以进行任意拼接、弯曲[9]。每个陶瓷加热器加热单元的横截面面积为0.09~0.49 mm2,多个加热单元沿悬挂装置长梁方向拼接排列,上部与保温棉接触,下部由弹性钢板支撑。弹性钢板为拼接形式,沿悬挂装置的长梁方向排布。陶瓷加热器的加热单元分别通过线缆连接电控系统,可以进行单个、部分、全部通电及断电控制,实现加热或停止加热操作。

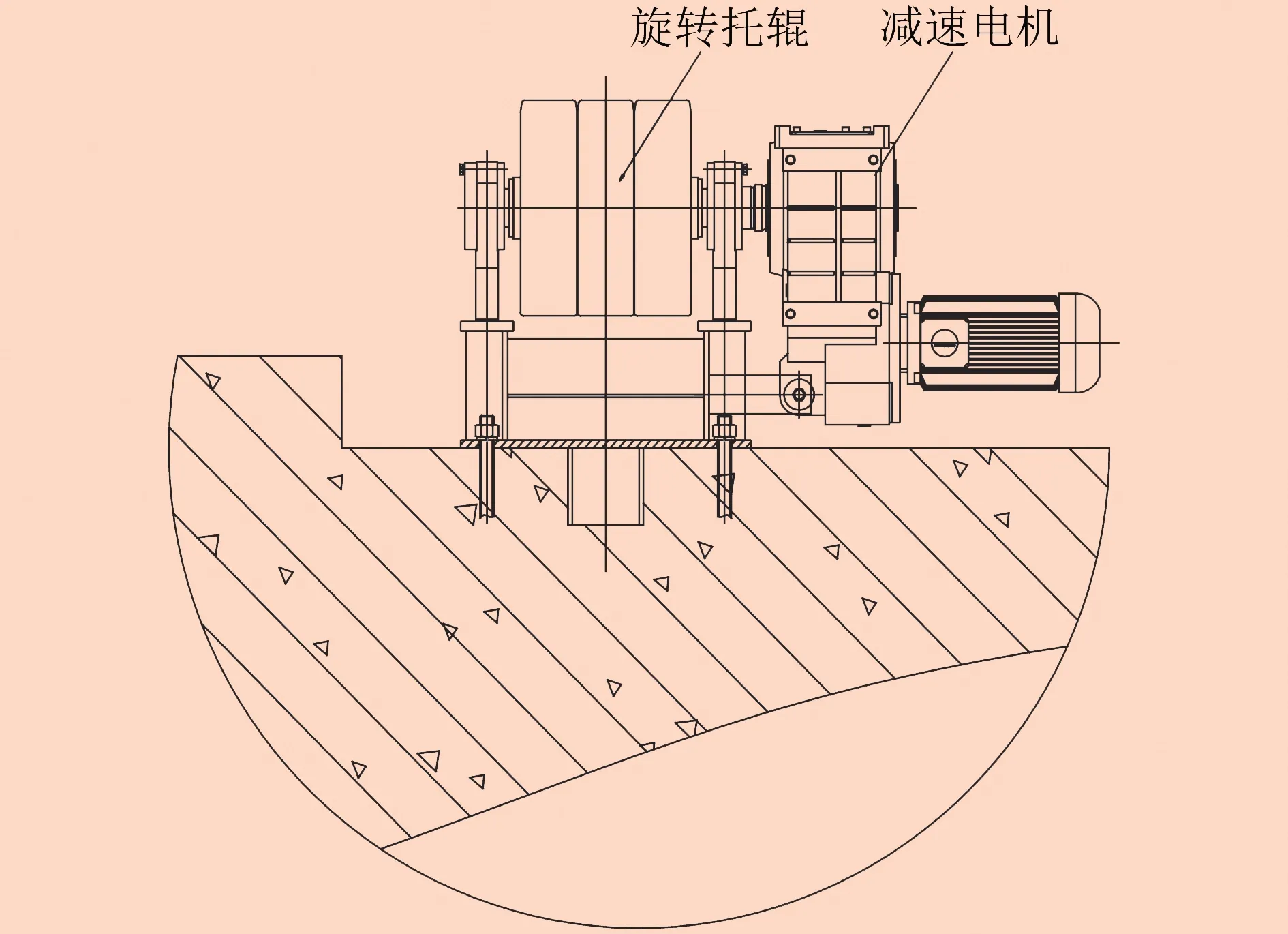

旋转托辊装置有两个,设置在运管车轨道两侧。旋转托辊装置结构如图5所示,由减速电机和旋转托辊组成[10-11]。旋转托辊为包胶辊,由电机驱动转动。旋转托辊装置布置在龙门框架横梁的正下方,可以实现对钢管的旋转控制,保证焊缝旋转到陶瓷加热器的正上方,通过加热装置进行焊缝预热。

图5 旋转托辊装置结构

3.2 操作

龙门框架安装在预焊后的钢管储运台架末端,位于V形辊道外侧。在生产过程中,不需要焊缝坡口预热的钢管直接由辊道输送至下一焊接工位。对于需要焊缝坡口预热的钢管,由运管车运输放置在旋转托辊上,启动减速电机带动旋转托辊转动,旋转钢管使焊缝一侧向上,处于正对陶瓷加热器的位置,停止钢管旋转。

直缝埋弧焊管坡口预热装置处于待工作状态时,悬挂装置的升降丝杆始终处于最顶端。启动升降机构电机,使升降丝杆带动悬挂装置与加热装置一起下降,直至加热装置中部即将覆盖焊缝,停止下降。观察加热装置与钢管焊缝间隙,继续点动下降。钢管外表面为圆柱形,焊缝处于最高点位置,最先接触加热装置的弹性钢板。加热装置整体为柔性结构,并且陶瓷加热器上部衬有保温棉,可以起到良好的缓冲作用,因此加热装置可以根据不同管径钢管弧度的变化进行弹性调整。继续点动升降机构电机,带动加热装置下降。加热装置在两侧支杆支撑作用下,最终全部与钢管上表面弧度契合覆盖。此时停止下降,启动加热装置对焊缝坡口进行预热。

根据所生产钢管的长度,事先在电控系统中设置陶瓷加热器需工作的加热单元数量和位置,按需要进行加热,最大限度节约能源。达到设定温度后,加热装置停止加热,启动升降机构电机带动加热装置上升,将悬挂装置抬起,直至升降丝杆上升到最高点。预热好的钢管由运管车输送至下一工位进行焊接,然后进行下一根钢管的焊缝坡口预热工作。

4 结束语

通过实际应用,所设计的直缝埋弧焊管坡口预热装置与原有预热技术相比,存在以下优点:

(1)能够在线对直缝埋弧焊管坡口进行预热,不影响正常生产节奏;

(2)操作调整方便,通用性强,由电控系统实现对加热区域和温度进行自动调节,适用于对不同管径、管长的钢管进行焊缝预热,可以大大节省工装成本;

(3)加热装置对焊缝坡口及钢管预热区完全契合覆盖,采用履带式陶瓷加热器,加热速度快,热利用率高,节能显著,并且使用安全可靠;

(4)能够实现全过程自动化操作,降低工人劳动强度,大幅提高生产效率。