电力机车无火回送电源柜的设计与分析

□ 卫 玉 □ 程有平 □ 张宏霞

太原畅通致远铁路机车车辆电子有限公司 太原 030027

无火回送,指机车运行到规定里程后,需要无动力回送至机车厂大修。无火回送时,机车按规定应附挂在货物列车中运行,到达目的地,内燃机车不启动柴油机,电力机车不升弓,这样,司乘人员的生活用电得不到保障。对此,设计了电力机车无火回送电源柜,安装在电力机车上,可以解决司乘人员的生活用电问题[1]。

笔者对所设计的电力机车无火回送电源柜总体结构进行介绍,并建立有限元模型,根据国家标准GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》中的相关要求,进行静强度分析。

1 总体结构

电力机车无火回送电源柜由储能柜、前置柜、底座三部分组成,三维模型如图1所示,总体结构如图2所示,内部模块布置如图3所示。

图1 电力机车无火回送电源柜三维模型

图2 电力机车无火回送电源柜总体结构

图3 电力机车无火回送电源柜内部模块布置

储能柜骨架由尺寸为40 mm×40 mm×3 mm和30 mm×30 mm×3 mm的方钢焊接而成。储能柜骨架焊接后,分为四层,每层可以放置两个模块,共放置B模块、S模块、D模块、C模块、锂电池箱,以及三个电容箱。每个模块的底座后梁由两个定位销定位,底座前梁由两个M8螺栓固定。模块可顺着安装架的不锈钢导轨插入和抽出。储能柜柜体前后面板均设置有百叶窗。

前置柜由1.5 mm厚优质冷轧钢板拼焊而成,柜体内部放置空气开关组件、E模块和电源隔离组件。

底座根据机车内部的导轨尺寸进行设计,使用60 mm×60 mm×5 mm方钢焊接而成。底座孔位精准,便于安装固定在机车上[2-3]。

电力机车无火回送电源柜不包含底座的尺寸为1 050 mm×1 001 mm×1 440 mm,储能柜质量约为450 kg,前置柜质量约为80 kg。

2 有限元建模

对于复杂的机械结构问题,通过材料力学计算很难得到准确的结果,甚至得不到结果,此时需要通过有限元方法求解力学问题。有限元方法基于离散逼近的基本策略,可以采用较多数量的简单函数组合来近似代替非常复杂的原函数。

在设计阶段,通过仿真软件对电力机车无火回送电源柜模型进行静强度分析,可以有效发现结构设计中的缺陷,避免在样机试制环节出现结构问题。

笔者主要针对储能柜进行静强度分析,主体结构使用Q235A钢。根据GB/T 21563—2018中的I类A级车体安装冲击试验条件,惯性加速度Y向、Z向取30 m/s2,X向取50 m/s2。

划分网格前,先简化模型。因为三维模型结构比较复杂,直接对三维模型进行分析会造成计算机计算量过大,导致分析失败。模型简化的目的是去除一些不影响分析结构的零件和特征。本次分析中去除的零件包括储能柜前后面板、扎线杆、散热罩、散热板、圆螺母。网格划分后储能柜有限元模型如图4所示。

图4 网格划分后储能柜有限元模型

固定约束设置为四个安装脚座的长圆孔内表面,加载柜体的重力加速度。将单元模块的质量转换为同等的力,均布施加在模块安装架的横梁表面上。分别施加各个方向的惯性加速度。按照GB/T 21563—2018中的I类A级车体安装冲击试验条件,考虑储能柜本身的质量及机车启动时的牵引和紧急制动,柜体在机车运行时受到Y向、Z向、X向冲击及振动影响,确定五种极限工况[4]。

第一种极限工况为柜体重力+负Y向惯性力。轨道的高低不平会引起机车Y向的振动,第一种极限工况考虑的是储能柜自身的重力与Y向惯性力的耦合[5]。由储能柜内八个模块的质量可以计算出各个模块的重力,进而计算出施加在安装架横梁上的均布力。储能柜安装架均布力如图5所示,负Y向惯性加速度的方向与重力方向一致。

图5 储能柜安装架均布力

在仿真界面加载储能柜自身重力加速度和负Y向惯性加速度30 m/s2,进行求解。

第二种极限工况为柜体重力+负Z向惯性力,第三种极限工况为柜体重力+Z向惯性力。

机车通过道岔、曲线,机车本身具有蛇形运动趋势,加之轨道水平不平,会产生Z向振动,这样储能柜就会受到冲击。第二种和第三种极限工况基于以上情形,是储能柜自身重力与Z向惯性力的耦合。

第二种和第三种极限工况下,计算机已记忆安装架分布力,只需在仿真操作界面中输入负Z向和Z向惯性加速度30 m/s2,就可以进行求解。

第四种极限工况为柜体重力+负X向惯性力,第五种极限工况为柜体重力+X向惯性力。

第四种和第五种极限工况分别考虑的是机车紧急制动与机车启动时牵引,在仿真操作界面中只需输入负X向和X向惯性加速度50 m/s2,就可以进行求解。

3 静强度分析结果

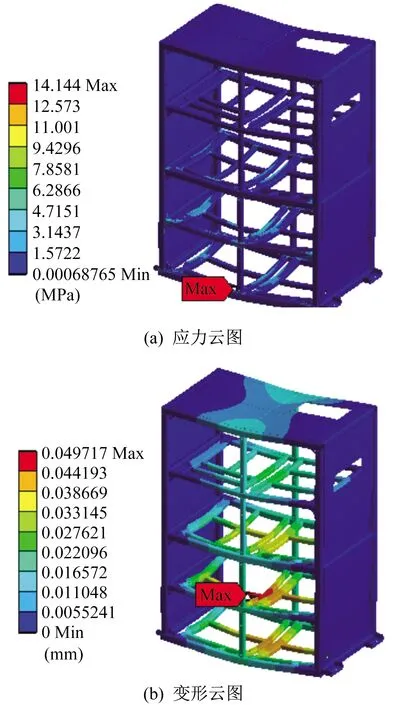

第一、第二、第三种极限工况下储能柜静强度分析结果依次如图6、图7、图8所示,第四种极限工况下储能柜应力云图如图9所示。

图6 第一种极限工况储能柜静强度分析结果

图8 第三种工况储能柜静强度分析结果

由图9可以看出,在第四种极限工况下,储能柜右侧下端加强筋的应力值达到283.14 MPa,超过了材料Q235A钢的屈服极限(235 MPa),需要对加强筋的结构进行改进。

图9 第四种极限工况储能柜应力云图

原加强筋的尺寸如图10所示,改进后加强筋的尺寸如图11所示。所用材料仍为Q235A钢,厚度为6 mm。原加强筋的形状会产生不良力线传递,尖角处容易引起应力集中。改进后,加强筋去除尖角,增加弧度,根据材料力学理论,可以避免产生应力集中现象[6-7]。改进后进行第四种和第五种极限工况下储能柜静强度分析,结果分别如图12、图13所示。

图10 原加强筋尺寸

图11 改进后加强筋尺寸

图12 改进后第四种极限工况储能柜静强度分析结果

图13 改进后第五种极限工况储能柜静强度分析结果

储能柜在五种极限工况下的静强度分析结果见表1,其中第一、第二、第三种极限工况为加强筋改进前分析结果,第四、第五种极限工况为加强筋改进后分析结果。鉴于加强筋改进前第一、第二、第三种极限工况分析结果已满足标准要求,加强筋改进后不再进行第一、第二、第三种极限工况下的静强度分析。

表1 储能柜静强度分析结果

加强筋改进后,储能柜在五种极限工况下材料的最大应力值均小于Q235A钢的屈服极限(235 MPa),最大变形量均非常小,可以忽略不计。由此可见,储能柜的强度和刚度都满足GB/T 21563—2018的相关要求。

4 结束语

对所设计的电力机车无火回送电源柜进行了实地起吊装车试验,设备运行情况良好。

笔者在有限元分析过程中,将模块的质量转换为同等的力,均布施加在安装架上,相对于确定模块质心及其它方法,更方便且易于操作[8-10]。当然,笔者只对储能柜进行了静强度分析,后续可以进一步分析前置柜、底座的静强度,以及电力机车无火回送电源柜整机的散热问题。