手钳体的优化设计

□ 赵 昊 □ 李智春

1.镇江市产品质量监督检验中心 江苏镇江 212132 2.昆山施耐特机械有限公司 江苏昆山 215337

1 设计背景

手钳体是一种结构简单、操作方便灵活的铆接装备,机体质量大,刚性较差。采用传统的设计模式设计手钳体,存在一些缺陷,导致产品缺乏竞争力,因此需要设计出结构合理、质量较小,并满足强度、刚度等要求的手钳体[1-4]。

笔者应用SolidWorks软件建立手钳体有限元模型,进行优化设计,进而减小手钳体的质量[5-6]。

2 有限元分析

手钳体机身呈C字形开口,最大冲击力为90 kN。工作中,工人手持手钳体,最大应力风险位置为下工作台面与喉口连接部位,工作时会产生刚度变形和角刚度变形,使下工作台发生倾斜,进而影响模具寿命和铆接件成型质量。

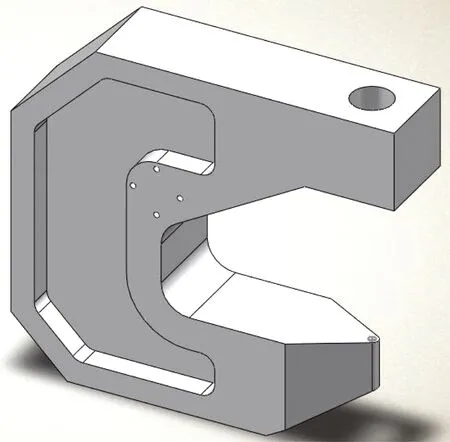

2.1 建模

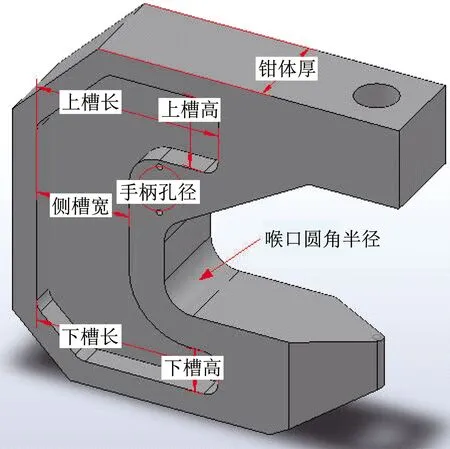

建立合理的手钳体三维模型,有利于进行有限元分析。手钳体三维模型如图1所示。

图1 手钳体三维模型

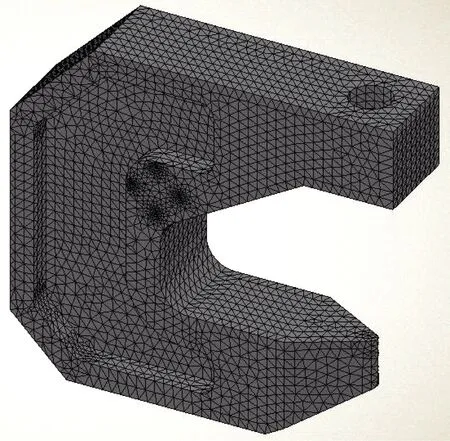

2.2 网格划分

有限元法通过求解偏微分方程,由单元网格节点位移求出单元应力和应变,再离散近似空间内的复杂形状。网格划分时,采用二阶实体四面体单元,单元尺寸大小为10.00 mm,误差为0.500 mm。手钳体三维模型共划分为85 166个单元格、125 235个节点,得到有限元模型,如图2所示。

图2 手钳体有限元模型

2.3 材料

手钳体所用材料为45号钢,其材料性能参数见表1。

表1 45号钢性能参数

2.4 边界条件

在手钳体实际工作状态下,工作台面受到来自液压缸的冲压载荷,因此,在工作台面上施加法向公称力100 kN,并对手钳体机体施加重力载荷。手钳体由机架吊钩固定,并由工人手持,因此对手钳体上侧的节点位移进行约束。

2.5 分析结果

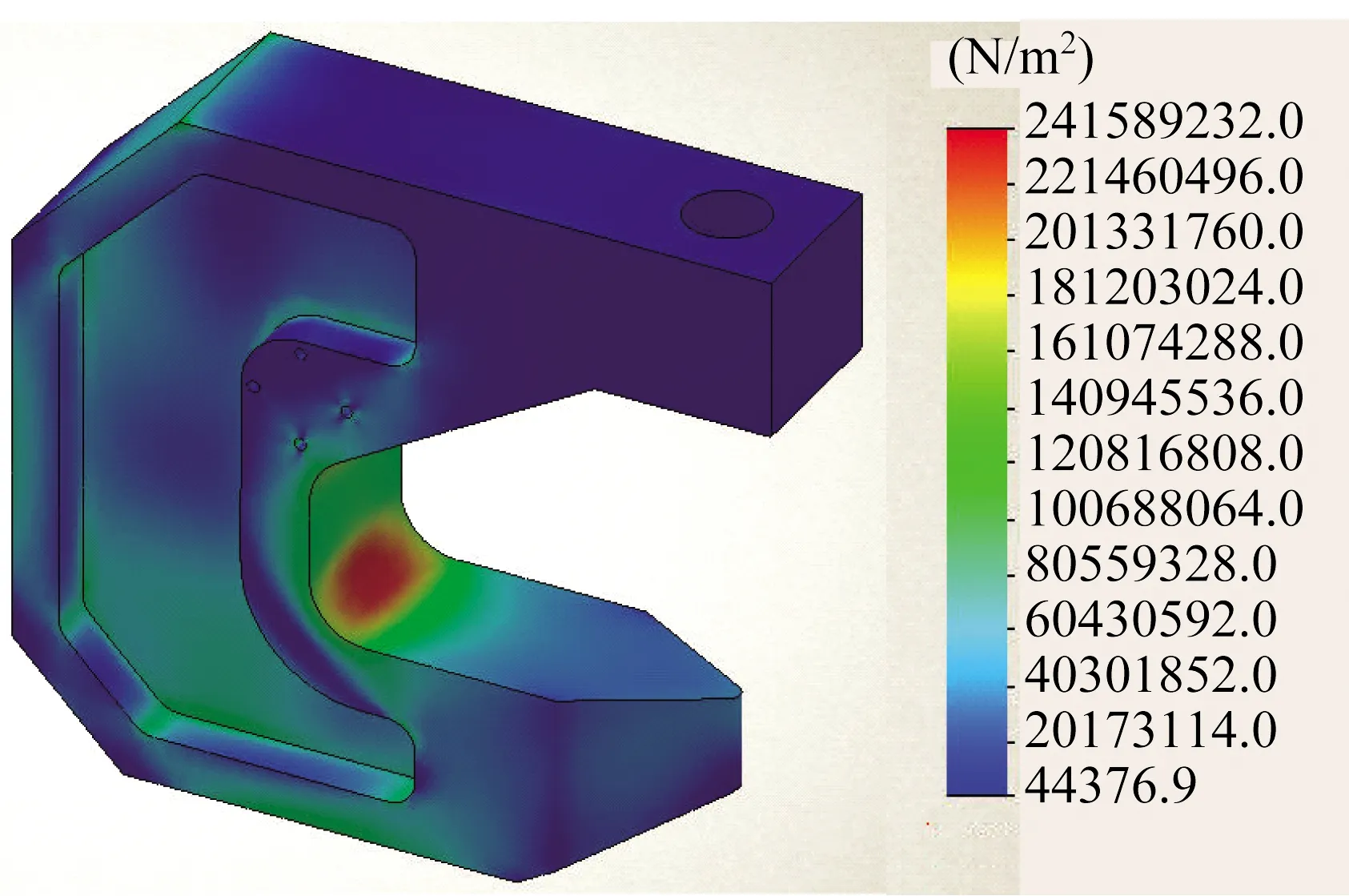

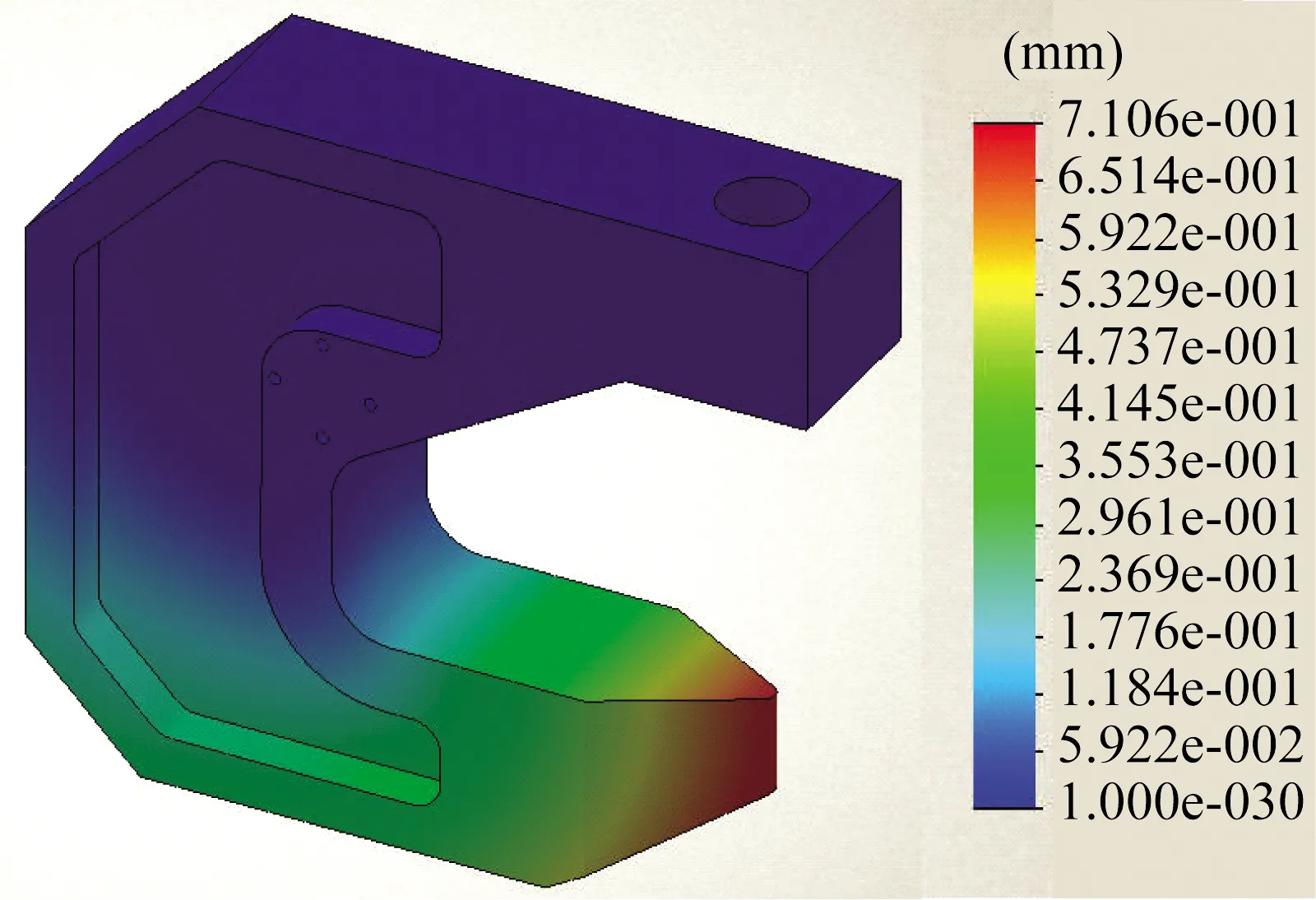

手钳体等效应力云图如图3所示,合位移云图如图4所示。

图3 手钳体等效应力云图

图4 手钳体合位移云图

通过等效应力云图和合位移云图,可以直观看出手钳体应力集中和机身易变形的部位。手钳体应力分布出现局部不平衡,应力集中在机身喉口过渡圆角处,最大应力达到241.6 MPa。45号钢的屈服强度为355 MPa,说明实际工作中手钳体机身的强度还有一定裕量。手钳体下工作台面边缘处的位移较大,其它各处的位移较小。

3 优化设计

优化设计时,通常需要进行大量仿真试验,来确定约束函数和目标函数的线性回归参数,进而建立数学模型,然后通过编程、计算得到优化结果[7-8]。应用SolidWorks软件的系统分析和优化设计算例工具,可以省去以上烦琐易错的工作,并且得到理想的优化结果[9-10]。

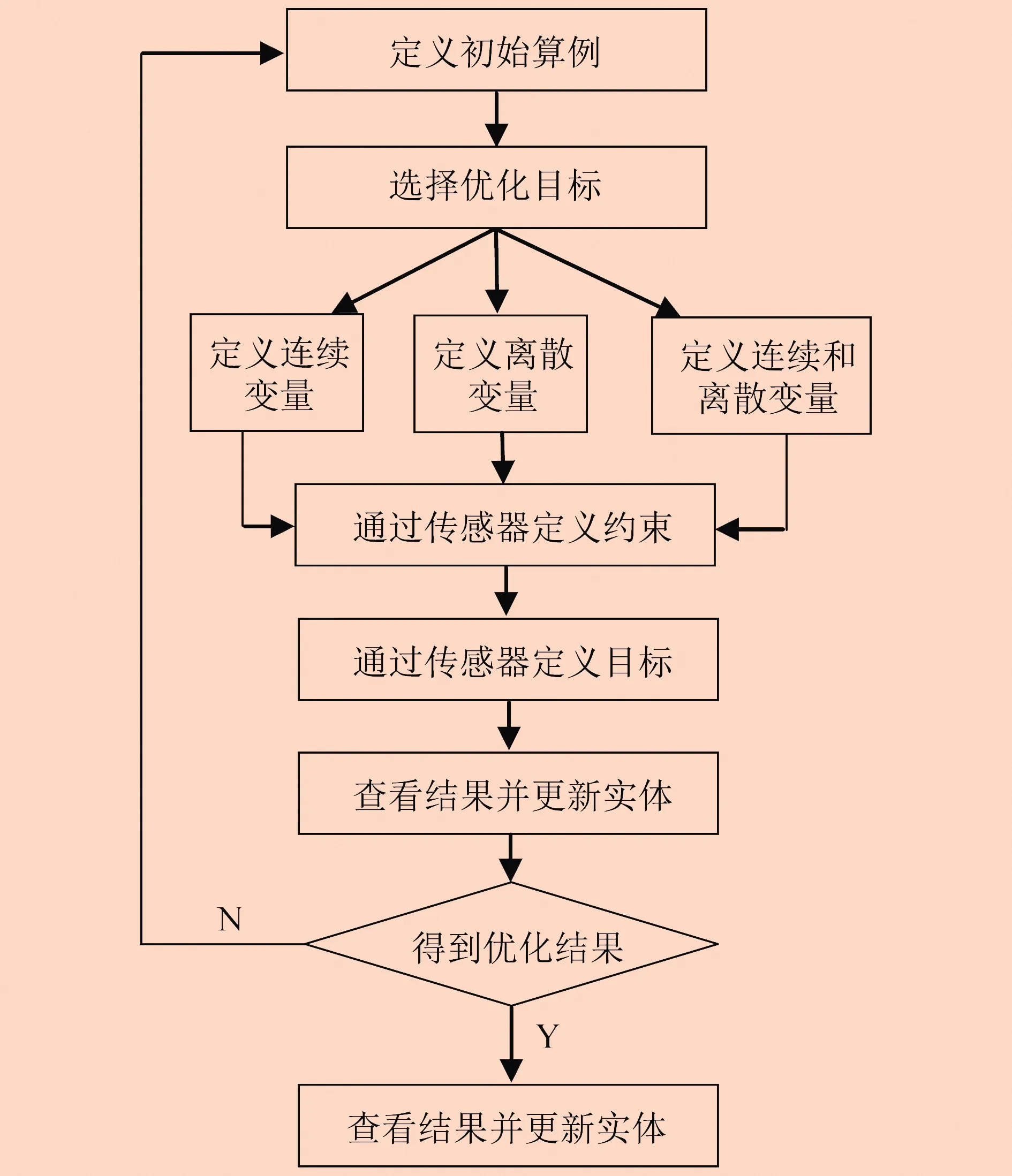

SolidWorks软件的优化设计算例工具包含设计变量、约束、目标变量三个选项。手钳体优化设计流程如图5所示。

图5 手钳体优化设计流程

3.1 目标变量

手钳体优化设计的目标为在保证满足应力、刚度、角刚度的条件下,使手钳体质量最小,即定义质量最小。

3.2 设计变量

设计变量有钳体厚、上槽高、下槽高、上槽长、下槽长、侧槽宽、手柄孔径、喉口圆角半径,如图6所示。这些设计变量由系统自动组合,形成324种设计情形进行迭代计算。

图6 设计变量

3.3 约束

根据机械设计规范,在减小手钳体质量的同时,必须满足应力和角变形限制。

手钳体材料为45号钢,屈服强度为355 MPa,取安全因子为 1.25,则定义最大等效应力不大于284 MPa。

机身的刚度控制取决于竖直位移和水平位移,定义最大竖直位移和最大水平位移均不大于0.1 mm。

3.4 迭代计算

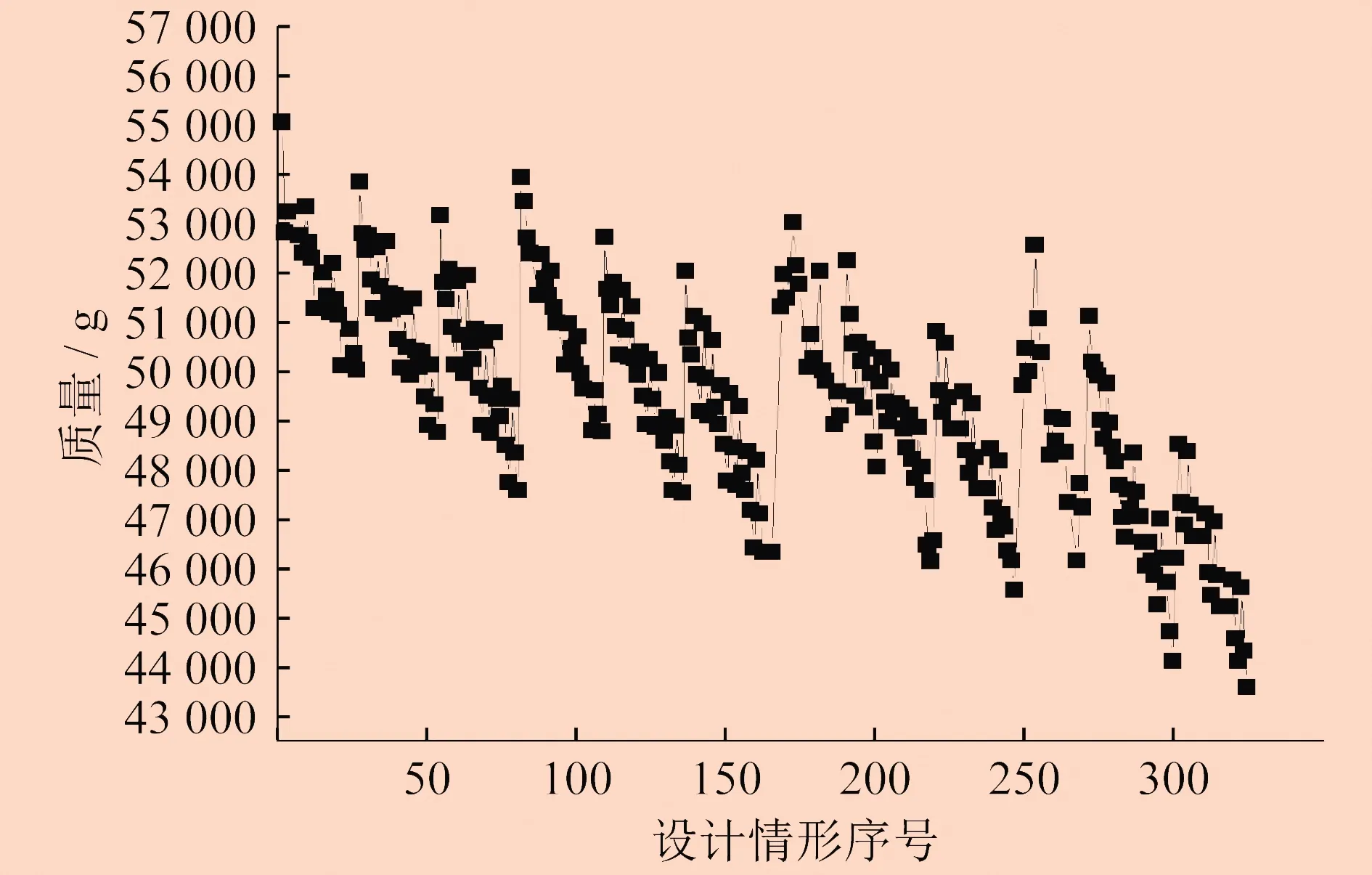

将以上参数输入SolidWorks 软件,根据设定的变量和约束,系统自动进行迭代计算,如图7所示。

图7 序号迭代计算

3.5 优化设计结果

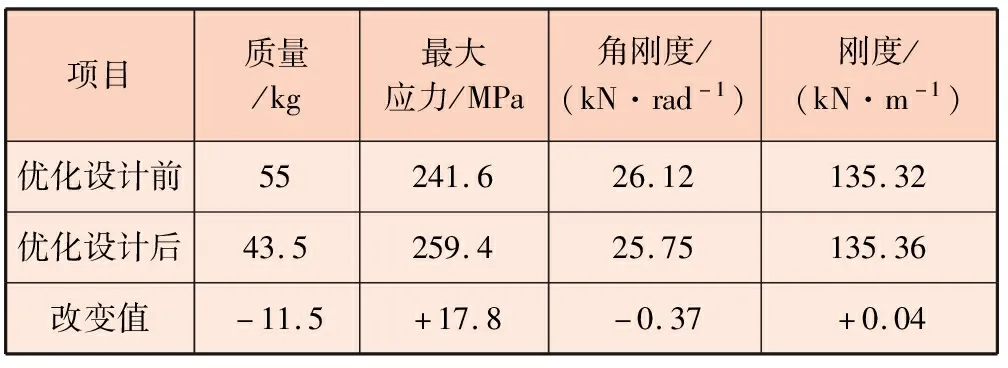

手钳体优化设计结果见表2。由表2可知,在满足手钳体安全工况的条件下,手钳体的质量由55 kg减小至43.5 kg,减小量为11.5 kg,减小幅度达到20.9%。最大应力风险位置仍然位于下工作台面与喉口连接的部位,虽然应力峰值有所增大,但是仍然在安全允许范围内。刚度和角刚度的变化很小,说明优化后减小了设计冗余,可以更加充分地发挥材料性能。

表2 手钳体优化设计结果

4 结束语

笔者对铆接装备手钳体进行了优化设计,降低了生产成本,压缩了产品研发周期,提高了产品的市场竞争力。