响应面法优化胰酶酶解鱼溶浆的工艺研究

林晓华,司武阳

(安徽粮食工程职业学院 食品生物系,安徽 合肥 230011)

在农业部第1773号公告中[1],鱼溶浆是由鱼及其副产品加工而成的饲料原料,其特征描述为以鱼粉加工过程中得到的压榨液为原料,经脱脂、浓缩或水解后再浓缩获得的膏状产品,产品中水分含量不高于50%。由于鱼溶浆营养成分丰富,富含水溶性蛋白质、小肽、游离氨基酸等,而且适口性好,还可以作为饲料诱食剂[2-4]。近几年,随着鱼粉饲料原料的价格上涨,鱼溶浆越来越多的被作为鱼粉的替代品用在各种饲料配料中,具有添加量少,饲料效果好的特点[5-6]。但目前大多数企业对鱼溶浆的研究都集中在其作为饲料的饲养效果上,对鱼溶浆的制备工艺及质量的基础性研究较少[7-10]。

胰酶系自猪、羊或牛胰脏中提取的多种酶的混合物,主要为胰蛋白酶、胰淀粉酶与胰脂肪酶。胰酶的用途非常广泛,是多国药典收载的助消化药品,治疗消化不良、食欲不振及肝胰疾患引起的消化障碍[11-12],除此还被运用于食品工业、精细化工、生物医药和蛋白质水解等领域中[13-15]。目前有关胰酶制备的研究多是将胰酶激活后用有机溶剂沉淀,再用有机溶剂脱脂、干燥制备为粉末状胰酶,但制备过程较为复杂,制备时间长,使得胰酶活性有一定的损失[16-18]。因此,本试验直接使用激活后的胰酶酶液水解鱼溶浆,简化了胰酶制备过程,减少了有机溶剂的消耗,最大程度保留了胰酶的活性。在此基础上进一步研究酶解鱼溶浆的工艺条件,优化水解工艺参数,以期获得更高质量的鱼溶浆产品,为鱼粉加工企业对副产物的深加工提供理论依据。

1 材料和方法

1.1 原料与试剂

猪胰脏由合肥市板桥生猪定点屠宰场提供,鱼溶浆样品由山东荣成海圣饲料有限公司提供。CaCl2、NaCl、NaOH、胰酶粉、土豆淀粉、盐酸等试剂均购自国药试剂。

1.2 胰酶激活及制备工艺

1.2.1 胰酶激活工艺路线 猪胰脏解冻→搅碎→提取→激活→过滤→保存待用。

1.2.2 酶活力测定方法 胰蛋白酶活力按照中华人民共和国药典2015 版第二部胰蛋白酶效价测定法进行检测[19]。

1.3 鱼溶浆酶解条件的选择及酶解工艺优化试验

1.3.1 鱼溶浆酶解工艺流程 鱼溶浆→加水、调pH→加激活后的胰酶→酶解→灭酶→调pH至中性→浓缩→酶解鱼溶浆。

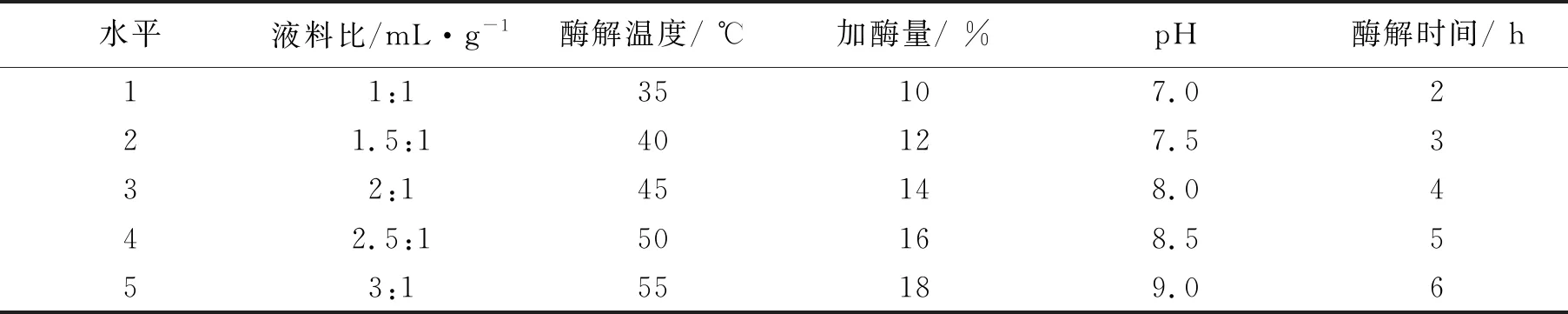

1.3.2 鱼溶浆酶解的单因素试验 以酶解后的酸溶蛋白含量为指标,分别以影响酶解效果的液料比、酶解温度、胰酶用量、pH及酶解时间做单因素试验。试验因素及水平见表1。

表1 单因素试验因素及水平

1.3.3 鱼溶浆酶解条件优化试验 在单因素实验基础上,根据 Box-behnken中心组合实验法,选取对酶解效果影响显著的因素,以酸溶蛋白含量为响应值,进一步优化鱼溶浆的酶解条件。

1.3.4 酶解鱼溶浆酸溶蛋白的测定 酸溶蛋白含量的测定参考GB/T 22729—2008中方法。低分子质量的蛋白质水解物(包括小肽和游离氨基酸)可溶于三氯乙酸溶液;高分子质量的蛋白质在三氯乙酸溶液中易沉淀。样品经三氯乙酸溶液溶解后,离心分离出沉淀蛋白质,收集离心清液,测定离心清液的酸溶蛋白质水解物含量,清液的酸溶蛋白质水解物含量减去游离氨基酸含量得到小肽的含量[20]。

1.4 数据处理

本研究运用 Design expert8.0.6 软件进行中心点试验设计和方差分析,试验数均以 x±s 表示。各组数据均数间用 t 检验判断其差异显著性。P<0.05 为显著性差异,P<0.01 为极显著性差异。

2 结果

2.1 胰酶激活工艺及蛋白酶活力的测定

取冷冻猪胰脏于室温条件解冻0.5~1 h,切块后置于匀浆机中搅碎成胰浆。加胰浆重量1.5倍体积(mL)的预冷的25%酒精搅匀,添加胰浆重量0.2%的CaCl2,胰浆重量0.5%的胰酶粉作为激活剂;胰浆重量0.5%的NaCl,胰浆重量0.5%的土豆淀粉或可溶性淀粉作为保护剂。搅匀后调pH至 5.5,置于4℃条件下激活 48 h。激活后胰浆用双层纱布过滤,滤液即为粗酶液,低温保存待用。

取激活的胰浆5.00 g置于研钵内,加少量pH 6.0 氯化钙溶液研磨均匀,继续加氯化钙溶液定容至50 mL,取2 mL 加 pH为7.5的硼酸缓冲液定容至50 mL,从中吸取1 mL加pH为7.5的硼酸缓冲液定容至10 mL,即为稀释后酶液,按照中华人民共和国药典 2015 版第二部胰蛋白酶效价测定方法测定,得到胰蛋白酶活力为405 U/g 激活后胰浆。

2.2 酶解鱼溶浆工艺条件的选择及优化

2.2.1 单因素试验

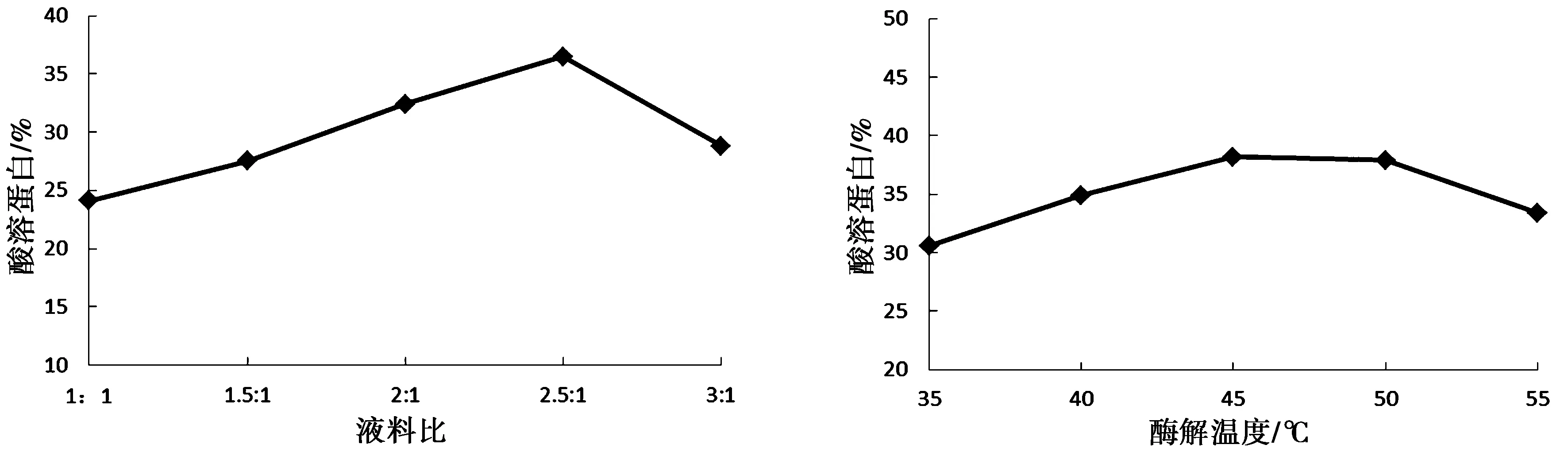

2.2.1.1 液料比对鱼溶浆酶解的影响 在加酶量为14%,40℃条件下酶解4 h,根据水解后酸溶蛋白含量确定适宜的液料比,结果见图1。由图1可知,增大加水量,酸溶蛋白含量刚开始呈现上升趋势,但液料比大于2.5∶1时,随着加水量的增大,底物浓度降低,酶解效果下降,酸溶蛋白含量显著降低。因此初步确定酶解的液料比为2.5:1。

图1 液料比对鱼溶浆酶解的影响 图2 酶解温度对鱼溶浆酶解的影响

2.2.1.2 温度对鱼溶浆酶解的影响 在液料比为2.5:1,加酶量为14%,分别控制温度为35、40、45、50、55℃条件下酶解4 h,根据水解后酸溶蛋白含量确定适宜酶解温度,结果见图2。由图2可知,随着酶解温度的升高,酸溶蛋白含量呈上升趋势,但温度超过45℃后,随着温度的升高,酶活力下降,酸溶蛋白含量呈下降趋势。因此选择酶解的温度为40℃。

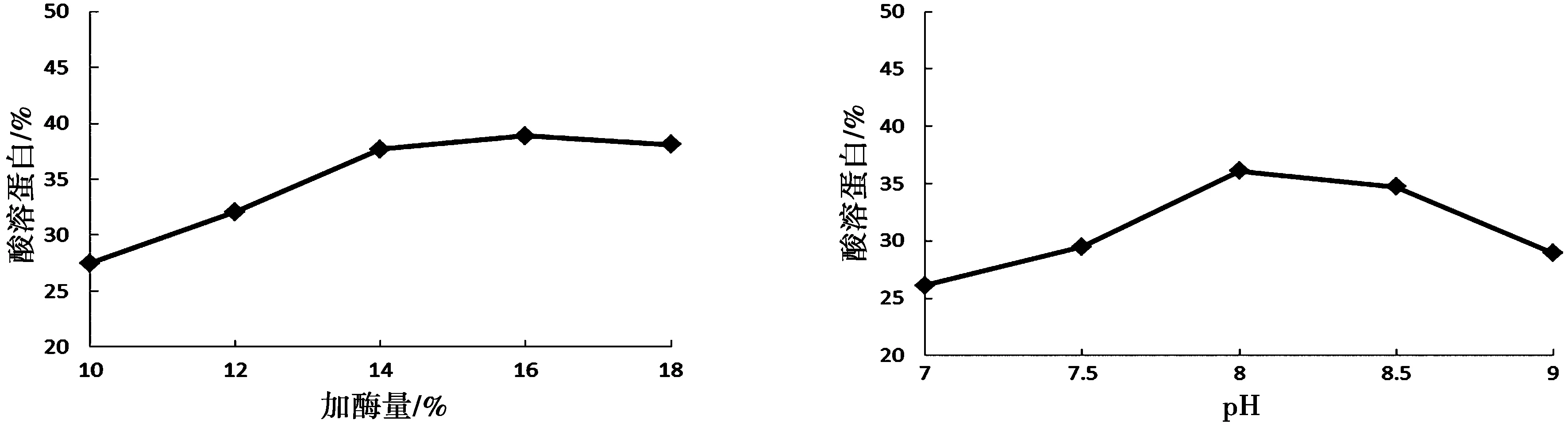

2.2.1.3 加酶量对鱼溶浆酶解的影响 控制液料比为2.5:1,酶解温度40℃,按照表1中的加酶量分别添加激活胰酶液酶解4 h,根据水解后酸溶蛋白含量确定最适加酶量,结果见图3。由图3可知,随着加酶量的增大,酸溶蛋白含量呈上升趋势,但加酶量达到一定后,继续增大加酶量,酸溶蛋白含量呈上升不明显。可能是由于酶底物浓度达到一定比值,再增加酶含量难以促进水解反应。因此初步确定加酶量为14%。

图3 加酶量对鱼溶浆酶解的影响 图4 pH对鱼溶浆酶解的影响

2.2.1.4 酶解pH对酸溶蛋白含量的影响 控制液料比为2.5:1,酶解温度40℃,加酶量为14%,按照表1中的pH分别酶解4 h,根据水解后酸溶蛋白含量确定最适pH,结果见图4。由图4可知,随着pH的增大,鱼溶浆水解后的酸溶蛋白含量有显著上升,在pH为8时可以达到最高,随着pH继续增大,水解效果没有明显变化,当pH为9时,由于此时pH已不在胰酶最适pH范围内,因此初步确定水解的pH 为8.0。

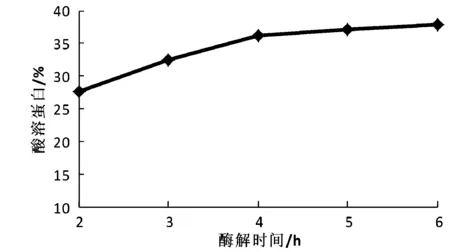

图5 酶解时间对鱼溶浆酶解的影响

2.2.1.5 酶解时间对鱼溶浆的影响 控制液料比为2.5:1,加酶量为14%,酶解温度为40℃,按照表1中的设定不同的酶解时间,根据水解后酸溶蛋白含量确定最适酶解时间,结果见图5。由图5可知随着酶解时间的增加,水解后酸溶蛋白含量逐渐增加,但当水解时间超过4 h后,酸溶蛋白含量增长缓慢,可能是由于鱼溶浆被不断水解,底物浓度下降,产物浓度增大,对酶活性抑制性增强。故初步确定酶解时间为4 h。

2.2.2 Box-Behnken响应面优化酶解工艺 在单因素试

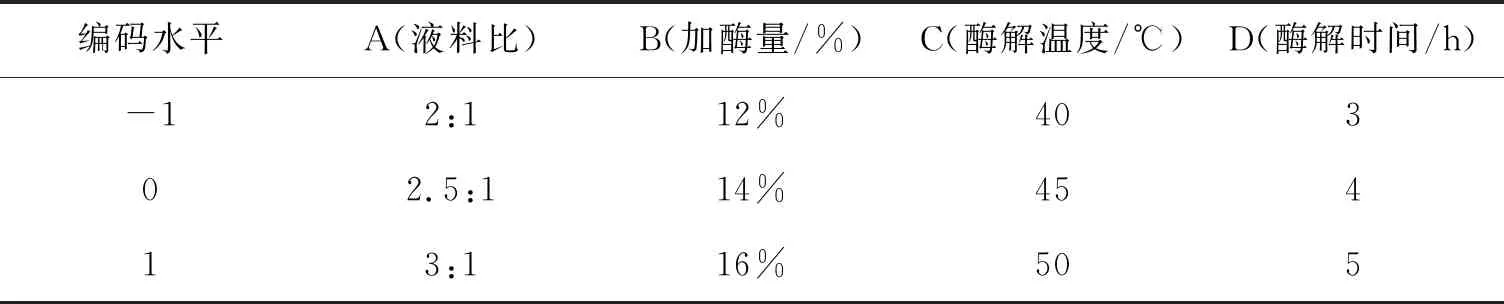

验的基础上,选取对酶解鱼溶浆后的酸溶蛋白含量影响较显著的液料比、加酶量、酶解温度与时间进行Box-behnken 响应面设计试验,以酶解液的酸溶蛋白含量为指标,以期获得最佳的酶解条件。试验因素水平设计见表 2,具体试验设计及结果见表3。

表2 酶解鱼溶浆响应面分析法因素水平表

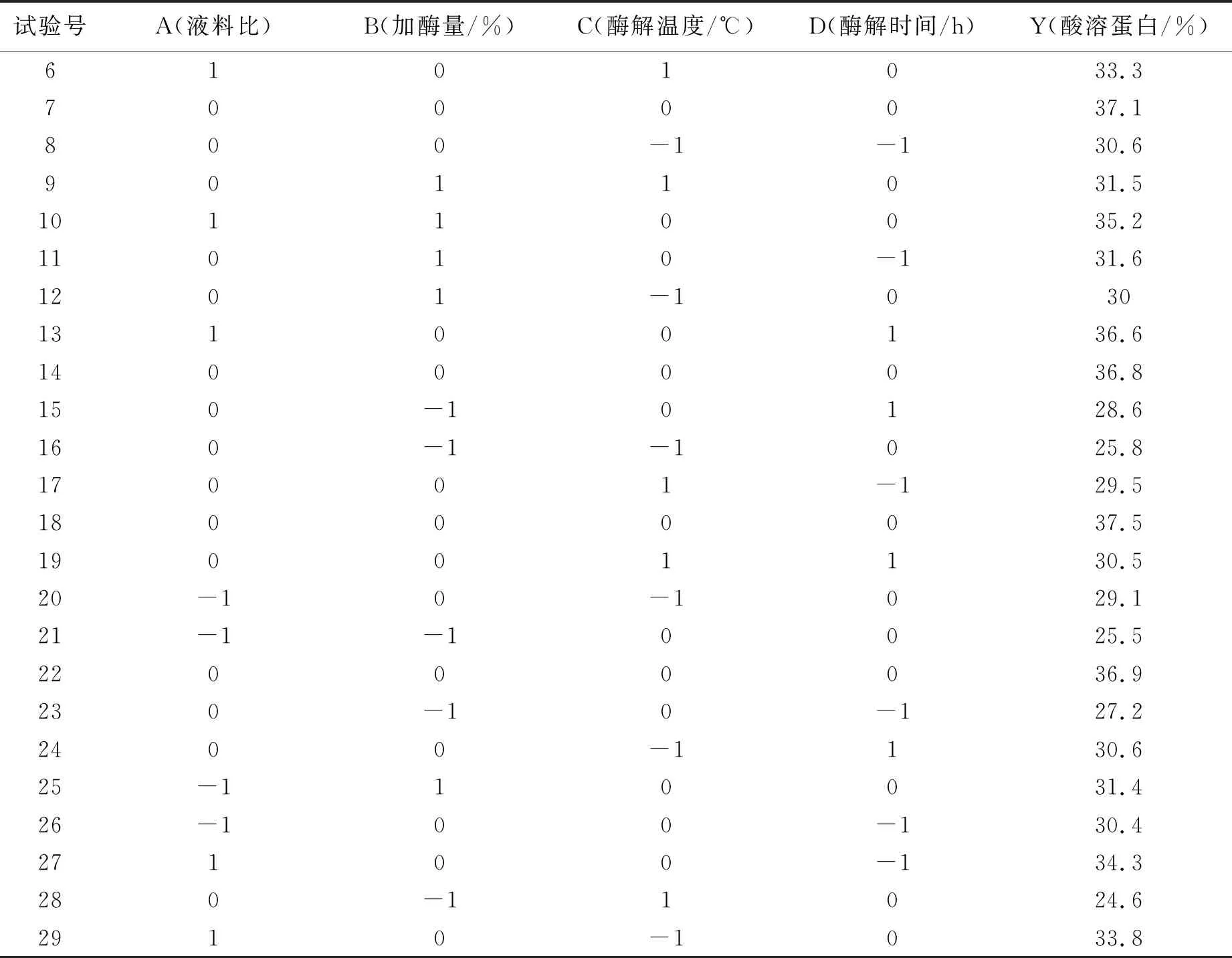

表3 响应面试验设计及结果

续表

运用Design Expert8.0.6软件对上述结果进行整理分析,经回归拟合后,获得如下回归方程预测模型:

Y=37.06+2.35A+2.69B-0.19C+0.67D+0.25AB+0.1AC+0.50AD+0.68BC+0.25CD-1.76A2-4.57B2-4.42 C2-2.21D2

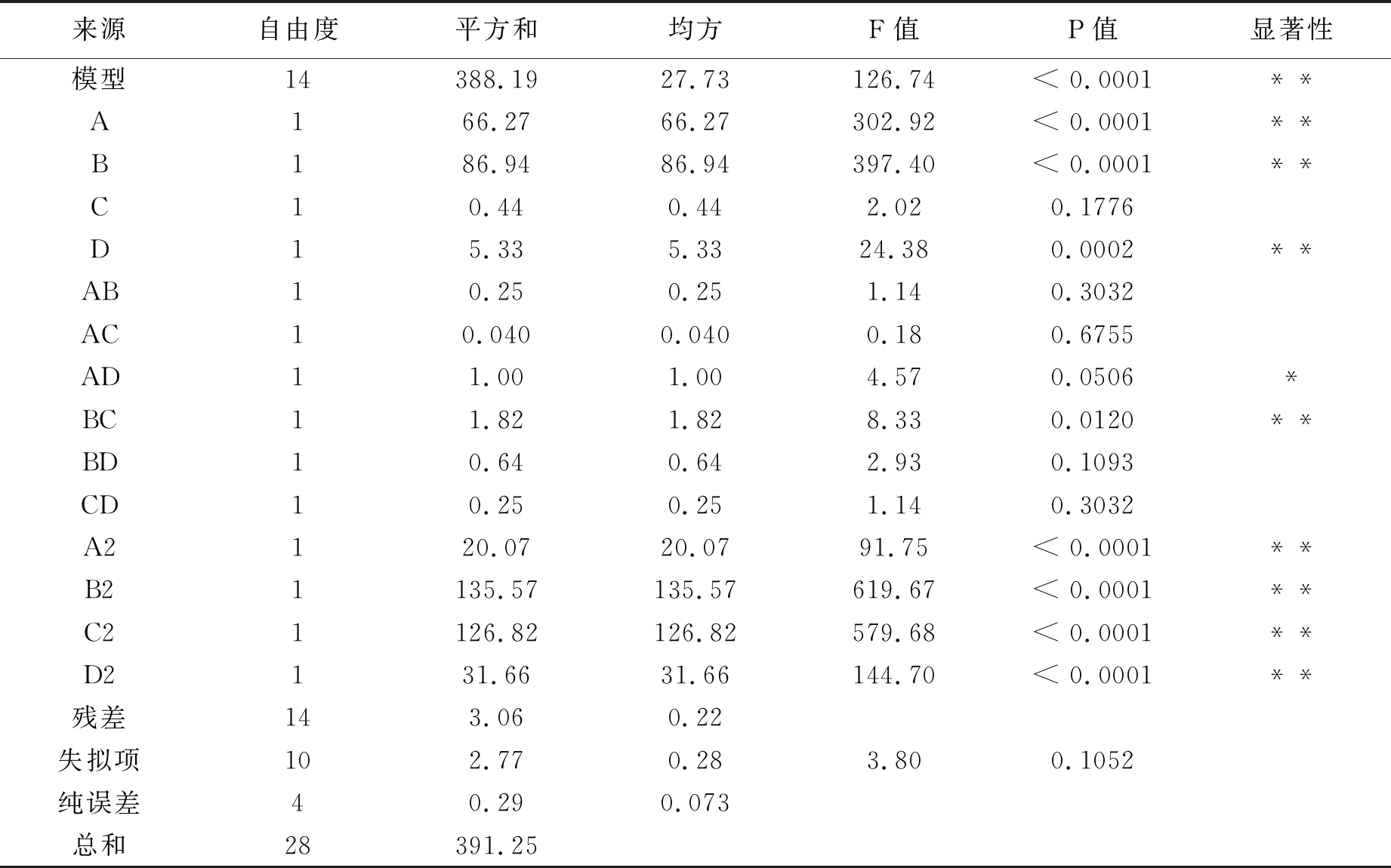

表4 回归模型方差分析

由表4可知,根据回归方差分析显著性检验,该模型回归极显著(P<0.0001),失拟项不显著(P>0.05)。模型的相关系数为0.9922,调整复相关指数为0.9843。因而该模型拟合程度很好,实验误差小,归方程可较好地描述各因素对鱼溶浆酶解效果的影响,可预测在不同酶解条件下酸溶蛋白的得率。由F值可以看出,以酸溶蛋白含量为响应值影响酶解的因素从大到小依次为:加酶量>液料比>酶解时间>酶解温度。

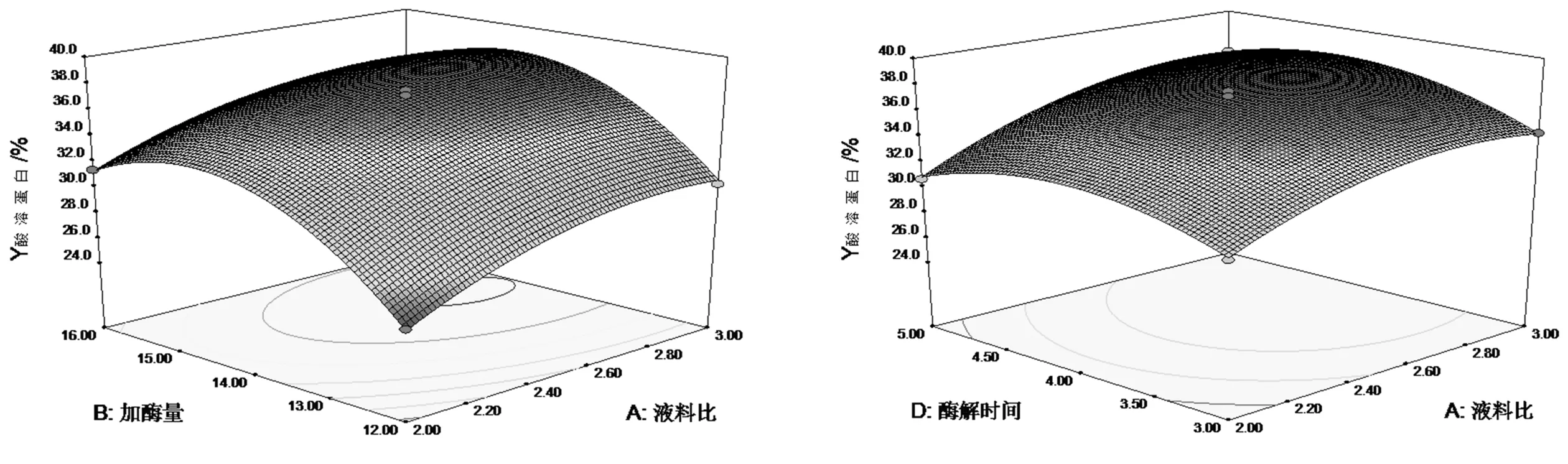

2.2.3 响应面交互作用分析与优化 为了进一步研究相关变量之间的交互作用以及确定最优点,绘制响应面曲线图进行直观分析。将没有显著性影响的自变量设为零,观察具有显著性因素间的交互作用。

固定水平:酶解温度45℃;酶解时间4 h。 固定水平:加酶量14%;酶解温度45℃。

由图6可以看出,随着加酶量(B)的提高,所得酶解液的酸溶蛋白含量随之增大,当加酶量大于14%时,酸溶蛋白含量增长缓慢。同时,在液料比(A)为2.6:1~3:1时所得酸溶蛋白含量较高。因此可得酶解的优化条件是:液料比为2.6:1~3:1,加酶量为14~15%。

由图7可以看出,随着酶解时间(C)的增大,所得酶解液的酸溶蛋白含量升高,当酶解时间超过4h后,酸溶蛋白含量增长缓慢。同时,在液料比(A)为2.6:1~3:1时所得酸溶蛋白含量较高。因此可得酶解的优化条件是:液料比为2.6:1~3:1,酶解时间为4~4.5 h。

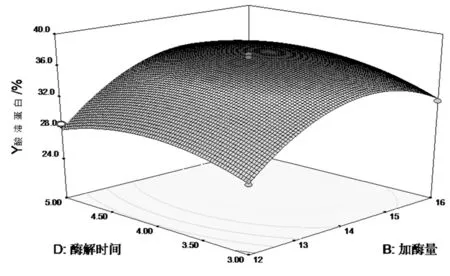

固定水平:液料比2.5:1;酶解温度45℃。

由图8可以看出,随着加酶量(B)的增大,所得酶解液的酸溶蛋白含量随之增大,当加酶量大于14%时,酸溶蛋白含量增长缓慢。同时,当酶解时间超过4 h后,酸溶蛋白含量增长缓慢。因此可得酶解的优化条件是:加酶量为14%~15%,酶解时间为4~4.5 h。

为了进一步确证酶解的最佳条件,分别对回归方程取一阶偏导数等于零并整理,得到以酸溶蛋白含量为指标的最佳工艺:液料比2.8∶1、加酶量14.6%、酶解温度45.1℃、酶解时间4.3 h。

2.2.4 验证性实验 为了检验模型预测的准确性,采用上述优化后的工艺条件进行鱼溶浆酶解实验,实验重复3次,测得水解液中的酸溶蛋白含量平均值为38.0%。实验值与模型计算值(38.3%)的相对误差仅为-0.78%,说明采用响应面优化得到的制曲工艺条件参数准确。

3 结论

利用胰脏激活后的胰酶液作为酶制剂对鱼溶浆水解,在确定酶解pH为8.0的条件下,以酸溶蛋白含量为响应指标,利用实验设计软件Design-Expert通过4因素3水平Box-Behnken响应面分析法得出了其最佳酶解工艺条件:液料比2.8∶1、加酶量14.6%、酶解温度45.1℃、酶解时间4.3 h;在此条件下,鱼溶浆酶解液中酸溶蛋白含量可达38.0%,试验结果与最佳理论条件下所得结果基本一致。