氨氮弱吸附滤料筛选与基于氮素资源化的沼液悬浮物过滤预处理研究

李 鹏,王鹏超,马 东,张成军,郭 旋,赵同科,王 萱

(1.北京市农林科学院植物营养与资源研究所,北京 100097;2.中国-新西兰水环境研究联合实验室,北京 100097;3.青岛农业大学资源与环境学院,山东 青岛 266109)

人民生活水平的不断提高和农业结构的调整使我国规模化集约化养殖方式得以迅速发展,养殖废水和畜禽粪便排放量急剧增加。部分地区畜禽粪尿污染已超过城乡结合带居民生活、农田氮磷流失等对环境的影响,造成水体严重污染[1]。沼气工程可将废弃物转化为清洁能源,是畜禽粪污处理的重要方式之一,发展迅猛[2-4]。中国沼气发酵工艺多为湿法发酵(总固体质量含量低于10%),大中型沼气工程每年都会产生大量沼液,因其含有丰富的氮、磷、钾养分,大量铁、锌、铜等微量元素,有机质、多种氨基酸、维生素及多种有益菌群等物质[5-7],沼液还田被认为是一种低成本的资源化、减量化利用方式,其中沼液滴灌技术发展迅速[8-10]。但中国大中型沼气工程周边往往没有足够的土地消纳沼液[11],加之沼液养分浓度相对较低、储存与运输设施不完善、农作物季节性耕种等原因,农民田间施用积极性不高。为了避免过量沼液直排而污染水体、浪费资源,我国每年有大量沼液需要处理[12-13]。因此,以沼液膜浓缩[14-16]为代表的沼液资源化处理技术已成为一条切实可行的解决途径。然而由于沼液中存在大量悬浮物(SS)[17-19],使膜浓缩与沼液滴灌两类沼液资源化利用方式存在共同的技术障碍,即管道微孔与膜孔的堵塞。针对两类沼液资源化方式中削减SS的前处理方法,国内外均开展了相关研究,有曝气/筛网加叠片式过滤、絮凝、秸秆过滤、微滤、臭氧/真空紫外光耦合等[20-28]。已有方法虽然对沼液SS削减有一定效果,但仍存在成本较高、操作复杂、对处理过程中养分变化考察不足等缺陷。因此,在去除SS的同时最大限度地保留养分依然是提高沼液资源化利用价值的关键。笔者在3种常见且廉价的过滤介质和1种由堆存量不断增长的工业废渣简单制备的滤料中,筛选出弱吸附氨氮的滤料,同时利用简便易维护的滤柱预处理工艺填充筛选滤料,对养殖粪污沼液进行动态过滤试验,研究其对沼液SS和氨氮的影响,探索既能有效去除沼液SS又能较多保留沼液氮素方法的可行性,为后续沼液氮的高效回收及资源化利用提供科学依据。

1 材料与方法

1.1 试验材料

供试养殖粪污沼液取自河北省廊坊市某生猪养殖厂粪污处理站UASB处理单元,该养殖场常年存栏生猪5万头,年出栏生猪15万头。沼液过0.25 mm孔径尼龙筛后,冷藏备用。供试沼液pH为7.74,ρ(SS)为1 720 mg·L-1,ρ〔总氮(TN)〕为1 570 mg·L-1,ρ(氨氮)为1 511.6 mg·L-1,ρ〔总磷(TP)〕为22.49 mg·L-1,ρ(CODCr)为8 710 mg·L-1,电导率为5 734 μS·cm-1,TN、TP、氨氮和CODCr为样品经0.45 μm孔径醋酸纤维滤膜过滤后测得。

氨氮的静态吸附与解吸试验供试滤料为海砂、沸石、石英砂和氧化铝工业废渣。沸石对NH4+具有优异的选择交换性能,是吸附水中氨氮性能较好的代表性滤料;海砂与石英砂均是过滤除浊水处理工艺的常用滤料;堆存量不断增长的氧化铝工业废渣具有较大比表面积,对氨氮具有一定吸附能力。所选滤料既考虑到悬浮物的去除,又兼顾了沼液氨氮的特定作用。海砂、沸石和石英砂均为市售,氧化铝工业废渣取自某铝业公司副产品堆置场,将其带回实验室粉碎后依次过2和1 mm孔径尼龙筛,取2 mm孔径筛下和1 mm孔径筛上部分样品。海砂、沸石、石英砂和氧化铝废渣4种滤料粒径均为1~2 mm,分别标记为SSD、ZLT、QSD和GRM。

为了考察不同粒径QSD滤料去除沼液SS及持留沼液氮素的作用差异及实际应用的适用性,填充柱沼液动态过滤试验选取0.5~1和3~5 mm两种粒径的QSD滤料作为供试滤料,均为市售。

1.2 试验方法

1.2.1氨氮静态吸附与解吸

氨氮等温吸附:配制NH4Cl标准溶液,准确称取3份(平行试验)在(105±1) ℃条件下干燥2 h的滤料SSD、ZLT、QSD和GRM各0.5 g置于150 mL锥形瓶中,分别加入ρ(氨氮)为10、25、50、100、200、250、300和400 mg·L-1NH4Cl标准溶液100 mL并摇匀。锥形瓶用封口膜封口,在(25±1) ℃条件下振荡24 h后静置,测定上清液中氨氮浓度。以溶液吸附平衡时氨氮浓度对应滤料氨氮吸附量做氨氮吸附等温曲线。滤料氨氮吸附量计算公式为

(1)

式(1)中,qt为t时刻滤料的氨氮吸附量,mg·kg-1;C0为溶液初始氨氮浓度,mg·L-1;Ct为t时刻上清液氨氮浓度,mg·L-1;V为溶液体积,L;m为滤料质量,g;0.001为将g换算成kg的系数。

氨氮等温解吸:用10 mL无水乙醇洗涤经氨氮等温吸附后的滤料样品,离心后弃去洗涤液,重复洗涤和离心操作1次。将洗涤后的滤料置入150 mL锥形瓶中,加入100 mL 0.02 mol·L-1CaCl2溶液,在(25±1) ℃条件下振荡24 h后静置过滤,测定滤液中氨氮浓度,计算吸附平衡后滤料氨氮解吸量,绘制氨氮解吸脱附特征曲线。

(2)

(3)

式(2)~(3)中,Q为解吸脱附量,mg·kg-1;C为滤液氨氮浓度,mg·L-1;V为溶液体积,L;0.001为将g换算成kg的系数;k为脱附率。

1.2.2滤料填充柱沼液动态过滤

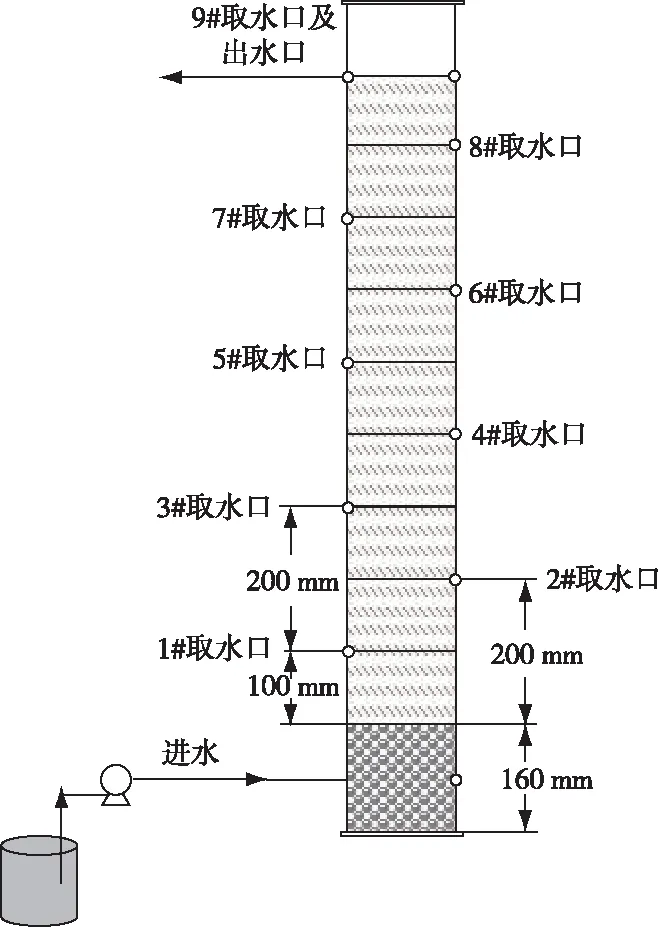

构建滤料填充柱动态过滤实验装置(图1),填料柱为有机玻璃材质,内径为120 mm,高为1 180 mm,底部0~160 mm高度层为承托层,填装直径约为20 mm的鹅卵石,承托层以上900 mm高度层为滤料填充层,在该层装填0.5~1和3~5 mm两种粒径滤料,每种粒径滤料作为填充柱唯一滤料单独装填,承托层与滤料填充层间用多孔有机玻璃挡板隔开以保持填料层装填稳定性,两个粒径处理填充柱同时开展动态试验。承托层75 mm高度处设置进水口和出水口,进水口与蠕动泵相连,两者间连接1支压力表,出水口接废液桶。从滤料填充层底部往上100 mm开始,每隔100 mm在柱体侧面设置1个取样孔,采集对应滤层水样,共计9个滤层取样点,考察装置运行过程中不同滤层水样指标变化情况。

装置运行过程如下:首先将除最高层以外所有取水口关闭,调节蠕动泵以2.4 L·h-1流量进水(蒸馏水),直到水位到达最高层出水口,将出水口关闭,继续进水,记录极限运行压力。放掉柱中蒸馏水,重复极限运行压力测试过程3次,记录3次密闭系统进水的极限运行压力,取3次平均值确定为该试验系统所能达到的极限运行压力,以便试验开始后将该压力作为试验结束的指示。将极限运行压力测试所用蒸馏水放空,进水换为供试沼液,进水期间进水桶中设有机械搅拌器以实现匀速持续搅拌,以各处理最顶端出水口开始能够取到滤液的时间计为时间0点,之后于运行3、12、24和32 h时分别取滤出液样品(包括顶层出水口样品及8个中间滤层样品,每层样品在每个取样时段取3个平行样)。取样体积为100 mL,其中,50 mL用于测定SS浓度,剩余样品用于测定pH和氨氮浓度。

图1 滤料填充柱实验装置示意

1.3 样品分析

沼液TN采用过硫酸盐消解法测定,沼液氨氮采用纳氏试剂比色法测定,沼液TP采用钼锑抗分光光度法测定,沼液SS采用重量法测定,沼液pH采用PHS-3C型精密数显pH计测定,沼液CODCr采用重铬酸钾法(GB 11914—89)测定,沼液电导率采用HACH便携式电导率计测定。沼液悬浮物粒度分布由HORIBA LA-950激光散射粒度分布分析仪测定。TN、氨氮、TP和CODCr指标为样品经0.45 μm孔径醋酸纤维滤膜过滤后取滤过液测得。

1.4 数据分析

对数据采用独立样本t检验或配对样本t检验,分析确定分组样品相应指标均值间统计学差异。采用SPSS 13.0 for windows软件进行数据处理和统计分析,采用Excel 2010和Origin 9.0软件制图。

2 结果与讨论

2.1 滤料氨氮吸附等温线

根据4种滤料氨氮等温吸附实验结果绘制吸附等温曲线(图2)。结果表明,滤料对氨氮的吸附量均表现出随氨氮平衡浓度增加而增加趋势;究其原因,在较高氨氮初始浓度下产生了较大的浓度梯度,克服NH4+从液相转移到固相中的驱动力加大[29]。在溶液氨氮浓度试验范围内,相同浓度条件下滤料ZLT的氨氮吸附量显著高于其他3种滤料,且随着氨氮浓度升高,ZLT氨氮吸附量与其他3种滤料间绝对差异也增大。在相同氨氮初始浓度下,ZLT吸附等温曲线上升较快,平衡浓度低。当氨氮初始浓度为400 mg·L-1时,ZLT对氨氮的吸附量达到最大值。当氨氮初始浓度小于100 mg·L-1时,QSD滤料氨氮吸附量明显低于SSD和GRM滤料,当氨氮初始浓度超过100 mg·L-1时,QSD滤料氨氮吸附量仍然低于SSD滤料,而与GRM滤料相近。因此,不论氨氮浓度低还是高,QSD滤料对氨氮的吸附能力为供试滤料中最低的,利用QSD滤料对养殖粪污沼液进行过滤处理,对氨氮的吸附作用最弱。

图2 25 ℃条件下供试滤料氨氮吸附等温曲线与脱附率曲线

恒温条件下固体表面发生的吸附现象,可采用吸附等温模型来表征单位质量固体(吸附剂)所吸附的吸附质与溶液中剩余吸附质平衡浓度之间的关系。常用的吸附等温模型有Langmuir和Freundlich模型。滤料对氨氮吸附等温曲线拟合参数见表1。

表1 滤料对氨氮吸附等温曲线拟合参数

由表1可知,滤料ZLT和SSD对氨氮的吸附等温线与模型拟合曲线的决定系数(R2)均在0.90以上,前者更适用于Freundlich吸附等温曲线拟合,后者更适用于Langmuir吸附等温曲线拟合,这说明ZLT对氨氮的吸附是多层分子吸附过程,过程较为复杂,SSD对氨氮的吸附主要属于单分子层吸附过程。滤料QSD对氨氮的吸附等温线与Freundlich模型拟合R2为0.880,较Langmuir模型拟合性更好,属于非均质表面多层吸附[30]。滤料GRM对氨氮的吸附等温线与两种曲线模型拟合R2均低于0.3。滤料ZLT吸附等温线模型参数KF为0.543 8,大于其他滤料KF,滤料QSD的KF较其他滤料低3~4个数量级,由此说明在4种滤料中ZLT吸附氨氮能力最强,QSD最弱。

2.2 滤料对氨氮的解吸脱附特征

滤料吸附饱和后的氨氮释放特征也是考察其固持氮素的重要依据之一。若某滤料有较强的氨氮吸附能力,同时脱附率却相对较大,则并非理想的氮素固持材料;滤料脱附率越大,其释放氨氮的概率也就越大,适宜被用作以氮素资源化为目标工艺的预处理滤料。由图2可知,滤料ZLT、GRM、SSD和QSD的平均脱附率分别为0.415、0.375、0.035和0.047,ZLT对氨氮的脱附率最高,GRM次之,SSD和QSD脱附率远小于前两者。结合滤料氨氮吸附等温线(图2)可知,滤料ZLT具有较高的氨氮吸附能力,即使其脱附率在4种滤料中最高,也不宜作为滤料用于以沼液氮素回收利用为目的的处理工艺中。SSD滤料氨氮脱附率最低,同时氨氮吸附能力较高,也不适用于以沼液氮素回收为目的的过滤预处理工艺。QSD滤料吸附氨氮能力以及氨氮脱附率均很低,可推断过滤中对沼液氮素影响最小,在4种滤料中可优先用于以沼液氮素资源化为目标的预处理工艺中。在吸附平衡溶液氨氮浓度大于80.0 mg·L-1条件下,GRM滤料吸附氨氮能力不高,脱附率仅低于ZLT,沼液氨氮浓度较高[17],可作为以沼液氮素回收利用为目的的处理工艺预处理滤料。考虑到最大限度地降低氮素损失,以对接后续资源化利用单元,首选QSD滤料用于以氮素回收为主要目的的沼液SS过滤预处理工艺中。

2.3 滤料填充柱对沼液SS的动态去除

沼液过滤通量为212.2 L·m-2·h-1,经填充柱过滤后,不同高度滤层沼液SS浓度动态变化见图3。

图3 不同运行时间两种粒径QSD滤料填充柱不同高度滤层沼液SS浓度分布

0.5~1和3~5 mm两种粒径QSD填料柱各层滤出沼液SS浓度均随填料层高度增加呈降低变化趋势,这是因为动态过滤填料柱为上流式进水,沼液SS首先被下层滤料过滤截留,随沼液所至填料层高度越高,其所经过的流程越长,沼液SS去除率就越高。3~ 24 h时滤液SS浓度随时间延长基本呈增加趋势。24 h时,0.5~1 mm粒径QSD滤料填充柱各层滤液、3~5 mm粒径QSD滤料填充柱60 cm以下各层滤液SS较3和12 h时相应层滤液SS浓度显著升高(P<0.01,图3)。从24 h时0.5~1 mm粒径QSD滤料填充柱各层滤液SS浓度分布来看,10 cm滤料层取水孔堵塞,无水样可取,20~40 cm滤料层滤液SS浓度增幅较大,说明沼液经0.5~1 mm粒径QSD滤柱过滤24 h后下层开始发生堵塞现象。32 h时0.5~1 mm粒径QSD填充柱滤液SS浓度较24 h时滤液SS浓度显著降低(P<0.01),这可能与24 h后滤料层堵塞致使滤料间隙减小,形成滤饼层提高了SS去除效果有关。此现象与张智烨等[26]的研究结果相同。运行至24 h后,3~5 mm粒径QSD滤料填充柱下层10、30和50 cm滤料层因堵塞无滤液可取;20和40 cm滤料层所取滤液SS浓度很高,超过10 000 mg·L-1;60 cm及以上滤料层受下层堵塞的影响,滤液SS浓度显著降低(P<0.01),接近3 h时滤液SS浓度。32 h时,3~5 mm粒径QSD滤料填充柱各层完全堵塞,均无滤液可取。滤料间隙形成的滤饼层在短期内提高了SS的去除效果;但是随着时间的推移,进水压力的驱动使得滤饼层沿水流路径发展,直到孔隙完全淤堵,这也是水流率先到达的滤料层滤液SS浓度骤然增加而后无滤液的主要原因。

由图3可知,除24和32 h时底部10 cm滤料层堵塞无滤液外,32 h内0.5~1 mm粒径QSD滤料填充柱各层基本均可稳定出水。除3 h时滤柱各层及24 h时填充柱上部(70 cm以上)0.5~1 mm粒径QSD滤料填充柱滤液SS浓度高于3~5 mm粒径QSD滤料填充柱滤液SS浓度外,其余时间0.5~1 mm粒径QSD滤料填充柱各层滤液SS浓度均显著低于3~5 mm粒径QSD滤料填充柱滤液SS浓度(P<0.01)。严重堵塞发生之前,0.5~1 mm粒径QSD滤料填充柱顶层滤液SS去除率普遍高于55%,最高为86.1%,3~5 mm粒径QSD滤料填充柱顶层滤液SS去除率则普遍高于45%,最高为83.7%。就相同堆积体积而言,较细的滤料比表面积更大,悬浮颗粒与滤料接触次数可能随之增加[31],滤料对水样悬浮物的粘附作用更强,促进了SS的去除效果。运行24 h后两种粒径QSD滤料填充柱下部滤料层发生堵塞现象,0.5~1 mm粒径QSD滤料填充柱堵塞出现在10 cm滤料层,3~5 mm粒径QSD滤料填充柱堵塞出现在10、30和50 cm滤料层。当含有悬浮杂质的水通过过滤介质时,一些大颗粒悬浮物会由于吸附和机械筛除作用,被表面滤料截留堵塞在滤料孔隙中,造成孔隙减小,由于越积越多而在滤料表面形成一层悬浮物所组成的膜,这是滤料柱运行24 h后出现堵塞现象的主要原因。运行32 h之后3~5 mm粒径QSD滤料填充柱所有滤层均不出水,这主要是因为3~5 mm粒径滤料孔隙较大,大颗粒悬浮物更易附着于滤料表面,更容易发生大颗粒物堵塞现象。在相同水力负荷条件下,若要达到沼液SS所需去除效果,0.5~1 mm粒径QSD滤料填充柱较3~5 mm粒径QSD滤料填充柱可持续运行时间更长,滤料填充柱所需填充高度更小。

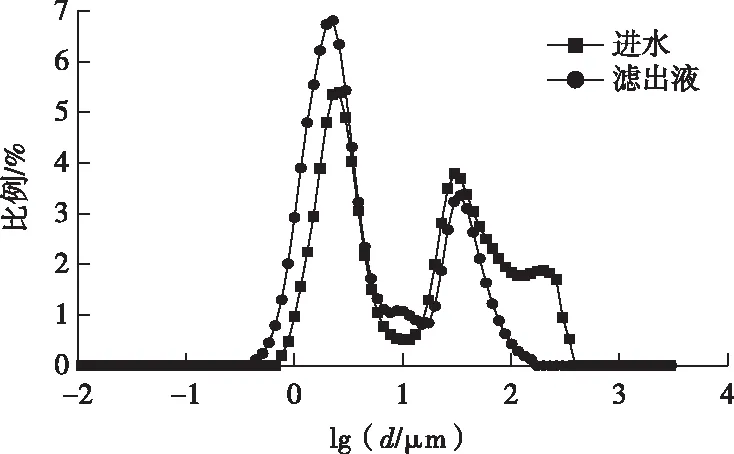

由图4可知,24 h时0.5~1 mm粒径QSD滤料填充柱90 cm滤料层滤出液悬浮物粒径主要分布在0.45~152.45 μm范围,进水悬浮物粒径主要分布在0.77~344.21 μm范围。对比两组样品悬浮物粒径分布可知,供试沼液经90 cm 0.5~1 mm粒径QSD滤料填充柱过滤后,去除了77.34~344.21 μm粒径范围的大部分悬浮物颗粒。

2.4 滤料填充柱动态运行对沼液氨氮浓度的影响

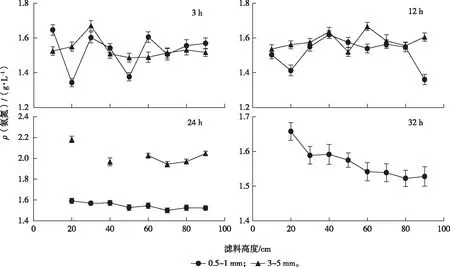

不同高度滤料层滤出沼液氨氮浓度动态变化见图5,0.5~1和3~5 mm两种粒径QSD填料柱每个时期(3 h时除外)各层沼液氨氮浓度间变异性较小(P>0.05),多集中在1 500~1 600 mg·L-1之间,与入水氨氮浓度之间无显著差异(P>0.05)。这说明沼液通过QSD滤料填充柱后,其氨氮并未被各滤层吸附截留,印证了笔者研究认为QSD滤料氮素吸附能力低的结论,进一步表明QSD滤料适用于以氮素回收为主要目的的沼液过滤预处理工艺中。

图4 运行24 h时0.5~1 mm粒径QSD滤料填充柱进水及90 cm滤料层沼液SS粒径(d)分布

运行24 h时0.5~1 mm粒径QSD滤料填充柱下部开始发生滤料堵塞现象,孔隙率和孔隙当量直径均下降,使得沼液过滤过程中的水流剪力和水头损失增加[31],不同滤层间水流相对更为平稳,从而使后续阶段各层沼液氨氮浓度间变异性较24 h之前各层沼液氨氮浓度间变异性减小(图5)。运行24 h时,3~5 mm粒径QSD滤料填充柱各层沼液氨氮浓度均很高,超过1 900 mg·L-1,此阶段下层滤料堵塞,20~40 cm滤料层滤液SS浓度超出前期各层滤液至少2.5倍(图3),且对应滤液pH显著低于上层滤液pH(P<0.05,图6),这表明沼液酸碱变化与堵塞物中氨氮的溶出关系较为密切。滤液堵塞物以沼液悬浮物为主,多为有机物,其中含氮有机物发生生物降解,例如蛋白质在细菌分泌的水解酶催化作用下降解为氨基酸,氨基酸进一步水解生成NH3[32],同时伴随着有机酸的生成;另外,当pH降低时,H+浓度增加,由于H+半径远小于NH4+半径,前者对滤料及堵塞物吸附点位的竞争强于后者,故NH4+吸附能力下降,NH4+解吸作用增强[33]。上述原因促进堵塞物中氨氮溶出及被吸附NH4+的解吸,最终导致沼液氨氮浓度超过初始沼液氨氮浓度。苑宏英等[34]对剩余污泥厌氧发酵过程中pH对溶液中氨氮变化影响研究结果表明,酸性条件下氨氮溶出量大于碱性条件下,pH为7条件下氨氮浓度高于pH为8条件下,笔者研究结论与之相一致。

由图3可知,运行24 h后两种粒径QSD滤料填充柱下部滤料层均出现堵塞,3~5 mm粒径QSD滤料填充柱堵塞更严重,pH的下降造成该时段滤出沼液氨氮浓度较0.5~1 mm粒径QSD滤料填充柱滤液氨氮浓度明显升高;运行32 h时,3~5 mm粒径QSD滤料填充柱所有滤层取样点均无出水。在相同水力负荷条件下,滤料层无堵塞时,两种粒径QSD滤料填充柱各层滤液氨氮浓度间并无显著差异(P>0.05,图5),两种粒径QSD滤料对沼液氨氮过滤效果的影响无区别。

图5 不同运行时间两种QSD粒径滤料填充柱不同高度滤层沼液氨氮浓度分布

图6 运行24 h时不同粒径滤料填充柱不同高度滤层沼液pH

3 结论

(1)4种供试滤料对氨氮的吸附能力由强到弱依次为ZLT、SSD、GRM和QSD,滤料QSD的KF较其他滤料低3~4个数量级,对溶液氨氮的吸附能力最低;滤料SSD和QSD的氨氮脱附率远小于滤料ZLT和GRM;滤料QSD对沼液氮素浓度影响最小。

(2)供试沼液经QSD滤料填充柱连续动态过滤,在2.4 L·h-1水力负荷条件(通量为 212.2 L·m-2·h-1)下发生严重堵塞之前沼液SS去除率最高可达86.1%,0.5~1 mm粒径QSD填充柱SS去除率普遍高于3~5 mm粒径QSD填充柱,两种粒径QSD滤料对沼液氨氮的去除效果无显著差异。

(3)滤料填充柱运行24 h时,自进水端开始出现堵塞现象,32 h时3~5 mm粒径QSD滤料堵塞严重;若要达到相同沼液SS去除效果,0.5~1 mm粒径QSD滤料填充柱较3~5 mm粒径QSD滤料填充柱有更强的持续运行能力和更小的滤料填充高度;0.5~1 mm粒径QSD滤料更适用于沼液SS过滤预处理单元,有利于后续氮回收。

——电袋滤料选型