在线定位装置

邓 渊,潘 海

(中国建材国际工程集团有限公司,上海 200063)

在玻璃加工中,由于输送设备的加工精度、安装精度有限,又或是因辊子长时间运作有所磨损,使玻璃板在辊道输送过程中,形成不可避免的跑偏,从而导致玻璃板的中心线与辊道中心线不一致,以至于后续工位无法按规定生产,并且由于玻璃板跑偏,有可能会发生撞片等现象,对设备及玻璃板造成损害,发生故障,从而影响质量与工期,严重的甚至导致玻璃板碎片,对工作人员造成伤害,故玻璃生产加工中配备一台在线定位装置的设备至关重要。玻璃在线定位装置的设计是以保证玻璃板回归到预设位置为前提,同时保证玻璃板的接触损害最小,尽可能快速的完成整个工作流程,保证流水线的节拍,能够更有效率的进行生产计划。

1 在线定位装置的设计方案

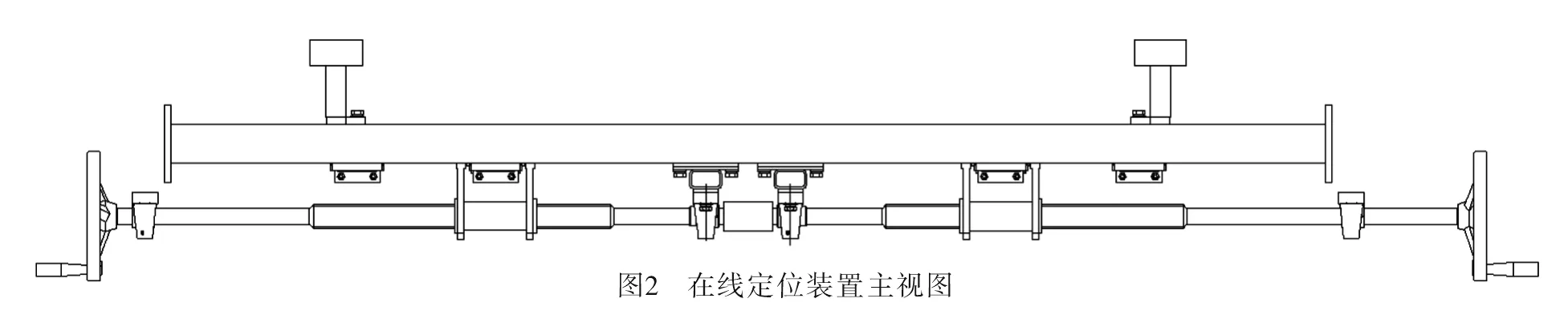

1.1 在线定位装置的组成结构

图1、图2为在线定位装置的结构详图,该机构主要由拉梁、定位轮拉梁、气缸拉梁、丝杠、气缸等组成。两根拉梁内侧各设有一根直线导轨,两组定位轮拉梁与气缸拉梁两头设有滑块,使定位轮拉梁与气缸拉梁能在直线导轨上移动自如,设备选用HG系列重负荷型滚珠线性滑轨,此类型直线导轨优点在于:滑轨在安装时,借由钢珠的弹性变形及接触点的转移,使其具备四方向等负载及自动调心的功能,可吸收安装面的装配误差,使定位轮拉梁与气缸拉梁在直线导轨上运作自由、无卡顿,并且该滑轨运用四列式圆弧沟槽,配合四列钢珠等45°的接触角度,让钢珠达到理想的两点接触构造,能承受来自上下和左右方向的负荷,在必要时更可施加预压以提高刚性[1]。该设备的一根定位轮拉梁上各布置2个定位轮,总共4个定位轮对玻璃板进行四点定位,更稳定、更精确,定位轮的安装方向也可根据定位玻璃板的宽度进行调整。该设备选用两组双轴气缸,选择双轴气缸的依据来自其采用的是标准的嵌入式安装固定形式,可以节省很多的空间,更能满足玻璃板更小规格的生产定位。此外,其还具有一定的抗弯强度和抗扭强度,能够吸收一部分的横向荷载,其固定板的安装孔有三面,能够从多个位置进行加载。气缸安装位置如图1所示,左右对称布置,气缸的伸出杆的安装板与定位轮拉梁相连;气缸拉梁的底座设置有螺母座,螺母座连接螺母,可在丝杠上的螺杆中滑动,根据工厂玻璃板规格来手动调节定位气缸的初始位置,螺杆的长度,也可根据玻璃板的生产需求定制。设备左右布置两根丝杠,丝杠上的螺杆一个为左旋一个为右旋,每根丝杠都通过两个轴承座固定,丝杠一端的轴承座固定在拉梁上,另一端的轴承座固定在输送辊道的横拉梁上。两根丝杠可通过夹壳联轴器连接,能实现左右同步调整气缸初始位置的需求,使气缸始终保持对中布置,若生产需求为靠边定位,也可将夹壳联轴器拆除,单侧依次将定位轮手摇至初始位置。使用夹壳联轴器的原因,在于夹壳联轴器的装配和拆卸时轴不需轴向移动,装拆很方便。

1.2 在线定位装置的安装

图3为在线定位装置安装在输送辊道中的示意图,该在线定位装置通过两根横拉梁将在线定位装置本体固定在输送辊道上,并保证左右2组定位轮以辊道中心线为基准左右对称。丝杠固定在输送辊道的轴承座外侧还各设有一个限位夹,如图4所示,该限位夹上侧两个通孔将限位夹固定于输送辊道上,下侧中央通孔穿过丝杠,边侧螺纹孔中安装螺栓,该件作用在于,旋转手轮确定定位轮初始位置后,旋紧限位夹上的螺栓将丝杠卡死,保证定位轮的初始位置不再发生变化。

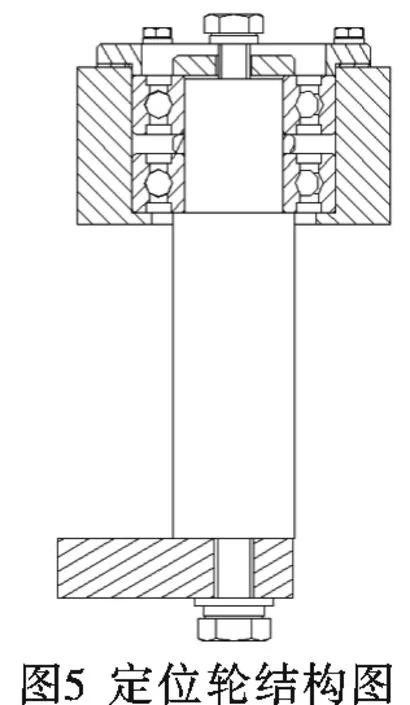

1.3 随动定位轮的组成结构

图5为随动定位轮的内部结构,该件主要由定位辊轮、定位辊轴及滚动轴承组成。定位辊轴下端通过螺栓与定位板相连,上端做阶梯轴,放置两个滚动轴承,通过螺栓与端盖将滚动轴承的内圈与定位辊轴固定,使其无相对运动,滚动轴承外圈外套有随动轮,通过压板将随动轮与之固定无相对运动,当玻璃板接触到随动轮时,滚动轴承内圈保持不动,随动轮带动滚动轴承外圈随玻璃板前进方向做圆周运动。滚动轴承的使用维护方便,工作可靠,起动性能好,在中等速度下承载能力较高。

随动轮材料选用聚四氟乙烯,聚四氟乙烯俗称“塑料王”,具有高度的化学稳定性,对强酸、强碱、强氧化剂、有机溶剂均耐蚀,只有对熔融状态的碱金属及高温下的氟元素才不耐蚀;有异常好的润滑性,具有极低的动、静摩擦因数,对金属的摩擦因数为0.07~0.14,自摩擦因数接近冰,pυ极限值为0.64×105Pa·m/s;可在260 ℃长期连续使用,也可在-250 ℃的低温下满意地使用;优异的电绝缘性;耐大气老化性能好;突出的表面不粘性,几乎所有的黏性物质都不能附在它的表面上,常用于作耐腐蚀化工设备及其衬里与零件;作减摩自润滑零件,如轴承、活塞环、密封圈等;作电绝缘材料与零件[2]。随动轮材料选用聚四氟乙烯,其最大的优点在于当玻璃板接触随动轮时,因玻璃板不停片,继续随流水线前进方向运动,与随动轮之间的摩擦越小越好,摩擦越小对玻璃板的损害越小,相对的,对随动轮的损害也越小,大大增加了使用寿命。

1.4 结构件分析

1.4.1 固定横梁应力分析

拉梁的变位分析采用Inventor环境中的应力分析,如图6所示。

1)建模:截取一根拉梁,该件为矩形钢两端各焊有一块钢板,故作为整体分析,材料附为Q235-A,点击Inventor应力分析。

2)增加约束:点击Inventor中“创建分析”,因该梁为在线定位装置的拉梁,通过拉梁将在线定位装置固定在输送辊道的横拉梁上,采用两端固定约束形式,点击“固定约束”将约束添加在两端钢板的两个面上。

3)添加作用力:因该在线定位装置中设有两根拉梁,故该设备的重量平分在两根拉梁上,此应力分析按该件重量的一半进行分析,点击“添加力载荷”即添加平均载荷,该文提及的在线定位装置的平均载荷约为450 N。

4)结论:点击“分析”,得出如图6结果,该位移结果可以更直观的看到模型的实际变形量。

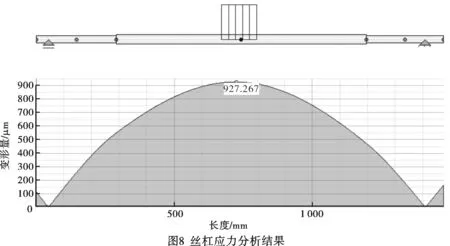

1.4.2 丝杠应力分析

丝杠的变位分析采用Inventor的设计加速器进行分析,如图7、图8所示。

1)建模:点击轴生成器,按设备建模型,根据该文模型特性,两端轴直径为25,中间段轴直径定为36,材料附为45号钢。

2)添加支撑:在轴生成器的计算页面,给模型添加2个支撑,一端为固定支撑类型,一端为自由支撑类型。

3)添加载荷:根据设备特性与已知负载,添加载荷。论文提及在线定位装置的负载经计算为1.58 N/mm的均布载荷,长度为126 mm。

4)结论:点击“计算”,在轴生成器的图形页面,可以直观的看到模型的实际变形量。点击“偏差”项,如图8所示,该丝杠的实际偏差量约为927 μm,故该丝杠设计,符合设计规范。

2 在线定位装置的工作原理及操作流程

2.1 在线定位装置的工作原理

通过两侧气缸带动定位轮的夹紧,同时定位轮随动滚动,来实现玻璃板的不停片在线定位功能。两侧气缸各伸出100 mm行程,实际意义在于,允许玻璃板在前段辊道输送期间有±100 mm的跑偏量,玻璃板在进入定位装置时不会撞到定位轮,从而导致定位轮及玻璃板的损坏。定位轮为随动轮,可以实现在线定位而不需停片,当定位轮夹紧对玻璃板进行定位的同时,玻璃板继续前进,随动轮紧贴玻璃板进行圆周运动。

2.2 在线定位装置的操作流程

前期准备:启动气源,将气缸伸出至行程最大处,接着转动手轮,通过旋转丝杠带动螺母、螺母座及上方气缸、定位轮,使得两侧定位轮中心距为需定位玻璃板宽度+2×气缸行程+2×定位轮半径,拧紧限位夹上的螺栓,将丝杠固定无法继续旋转。

工作流程:流水线启动,运送玻璃板至该段在线定位装置的第一根输送辊道时,信号输送给电机,输送辊道减速,玻璃板以减速度运行,当4个定位轮完全覆盖到玻璃板时,气缸工作,将推杆回缩行程归零,定位轮随气缸推杆往玻璃板靠近,直至紧贴玻璃板进行定位。在定位的同时,玻璃板仍在低速前进,定位轮夹紧玻璃板随玻璃板做圆周运动,当玻璃板离开最后两个定位轮时,气缸工作,将推杆伸出至行程最大处,信号输送给电机,辊道提速用于接取下一片玻璃板,此为一个工作流程。

3 结 论

随着生产自动化的飞速进步,工厂生产不单单是抛弃人工这么简单,在自动化的同时,更希望可以高效、高质量的生产,该文所提及的在线定位装置,已在多个生产线上投入使用,该设备结构简单,操作方便,能够满足工厂生产规格的各种需求,并且可以有效的节约定位时间,提高生产玻璃板的工作节拍,为工厂节约成本,创造最大的收益。