某型飞机主起落架可折机构装配调整量计算系统研究

田俊 潘浩 潘平逊/凌云科技集团有限责任公司

0 引言

某型飞机主起落架通过可折撑杆的收放来实现主起落架机构的收放。该撑杆是一个具有特定运动属性的空间连杆机构,其展开时形成的向上挠度是保证主起落架可靠收放的关键指标。在大修装配时,需通过调节齿板扣齿长度将可折撑杆向上挠度调整到规定的范围。由于缺少计算方法,在实际维修时只能采用传统的“装配-测量-拆卸-返回修理车间调试”循环迭代方式来完成,导致维修时间不稳定,制约了产品交付。因此,需要一种能够在主起落架装配前根据零部件真实状态准确计算机构挠度和反求齿板调节量的方法。

1 建立主起落架数字样机

1.1 机构运动学简析

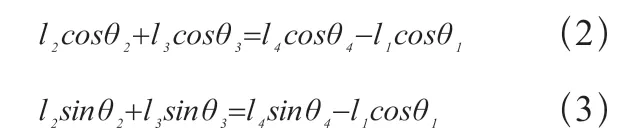

对该机型主起落架收放机构进行适当简化,得到图1 所示收放机构运动简图。图中1 杆为减振支柱,2 杆为下侧撑杆,3 杆为上侧撑杆,4 为安装位置。当起落架收起时,铰链点C 将向上运动。对于空间连杆机构,已知输出端的位置参数,求解从输入端到各个关节的位置和状态参数,属于机构的位置逆解问题,该起落架装配过程中齿板调节量的分析就属于此类机构位置逆解问题,主要有图解法和解析法[1]。采用解析法并借助三维模型,可得到机构整个运动循环的运动学特性,即为不同尺寸的装配状态。建立主起落架杆系坐标系,将各构件表示为杆矢,各构件杆矢的方位角均由X 轴正向开始,沿逆时针方向计量为正,该机构的封闭矢量方程 为

利用欧拉公式 将上式的实部和虚部分开,得

解该方程组,可求得以θ1为自变量的函数θ2和θ3,其中θ4为常数。对各参数在取值范围内进行数值计算,通过拟合分析可得到该机构各参数与装配要求之间的数学关系。

图1 主起落架机构运动分析图

1.2 建立主起落架数字样机

明确主起落架工作原理和结构形式,建立包括主起落架缓冲支柱、带锁可折撑杆、主起落架收放作动筒、机轮、稳定缓冲器等部件的三维模型。按运动机构分组装配,建立主起落架三维数字样机(见图2)。采用三维建模软件运动仿真分析模块,驱动活塞运动副实现收放运动仿真,通过运动过程干涉检查,验证样机结构的正确性,如图3 所 示。

2 建立装配位置分析模型

2.1 建立装配位置分析模型

图2 主起落架三维数字样机

图3 起落架收放运动仿真

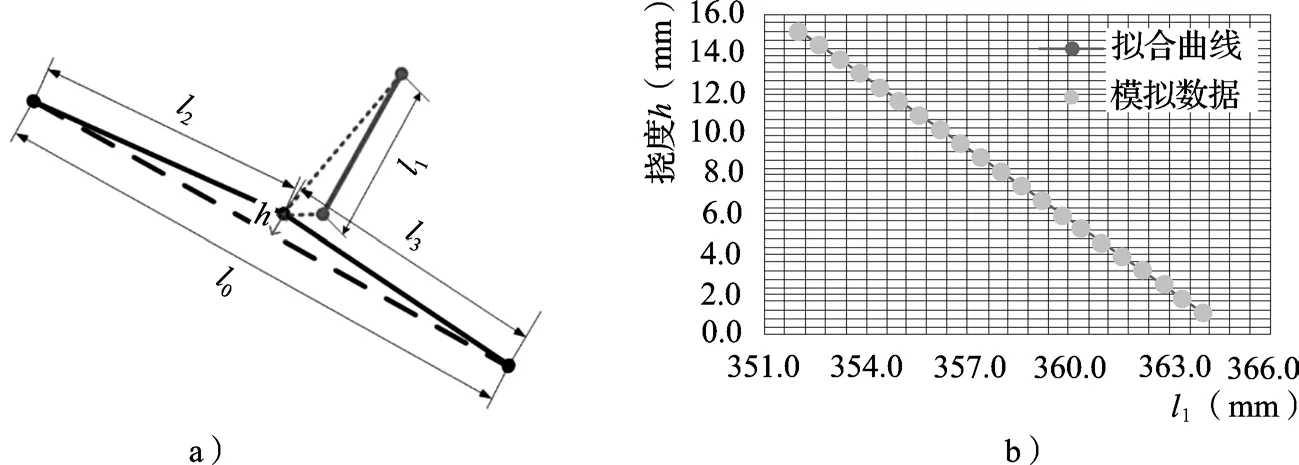

基于主起落架数字样机,根据机构运动学原理,从数字样机中提取出主起落架机构装配位置分析模型(见图4)。

1)定义主要变量:调节支臂轴心距l1、前撑杆轴心距l2、斜撑杆轴心距l3。

2)自变量变化范围:

3)目标函数:4.0mm ≤可折撑杆向上挠度h≤5.3mm。

4)约束条件:边界固定、机身固定位置对接(与真实型架保持一致);满足零部件装配关系。

2.2 数字样机二次开发

图4 基于机构运动学建立装配位置分析模型

利用三维软件提供的二次开发接口,使用宏命令对数字样机中数据进行输入、处理和可选参数的实时完整性处理,并利用VBA 程序开发数据读取和输入交互图形界面[2-3]。编写的VBA 程序,将装配体位置分析模型中的各参数与数字样机中三维模型对应的形位尺寸进行数据关联,不仅从数字样机中提取数据用于运动分析计算,而且实现了将程序结果作为控制参数反馈于数字样机进行装配状态仿真。利用参数化程序研究各参数与关键装配指标的关系,通过模拟试验数据的分析,对分析数据进行拟合分析算法得到回归的函数解析式,为后续的调整控制规律提供理论依据。数据关联如图5 所示。

3 基于运动仿真的运动机构参数影响研究

3.1 调节支臂轴心距l1 与撑杆向上挠度h关系

保持前撑杆轴心距l2和斜撑杆轴心距l3不变,仿真计算调节支臂轴心距l1为不同数值时对应的撑杆向上挠度h,如图6a)所示。对仿真计算结果采用h=al1+b拟合h=f(l1)函数,通过最小二乘法得到a=-1.1751,b=428.825,计算结果见图6b)。

图5 分析模型与数字样机的数据关联

图6 调节支臂轴心距l1与挠度h关系

3.2 前撑杆轴心距l2 与撑杆向上挠度h关系

保持调节支臂轴心距l1和斜撑杆轴心距l3不变,仿真计算前撑杆轴心距l2为不同数值时对应的撑杆向上挠度h,如图7a)所示。对仿真计算结果采用h=al2+b拟合h=f(l2)函数,通过最小二 乘 法 得 到a=-0.5243,b=337.0593,计算结果见图7b)。

3.3 斜撑杆轴心距l3 与撑杆向上挠度h关系

保持调节支臂轴心距l1和前撑杆轴心距l2不变,仿真计算斜撑杆轴心距l3为不同数值时对应的撑杆向上挠度h,如图8a)所示。对仿真计算结果采用h=al3+b拟合h=f(l3)函数,通过最小二 乘 法 得 到a=-0.5161,b=315.7913,计算结果见图8b)。

4 应用程序开发与工程验证

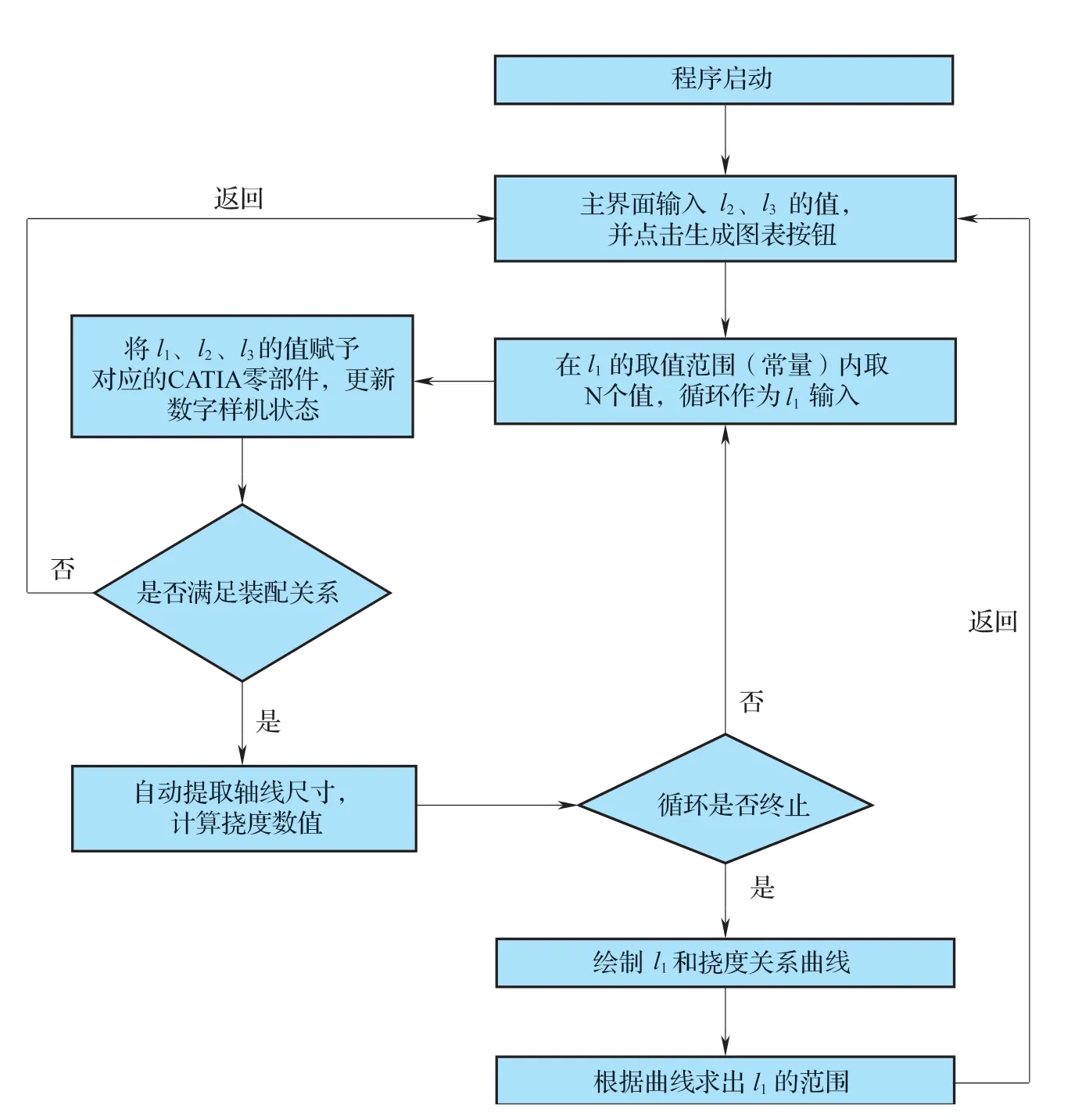

4.1 应用开发

基于装配位置函数,根据装配现场测量值计算出满足装配要求的调整值。结合装配现场应用场景设计的计算程序逻辑如图9 所示,程序交互界面如图10 所示。

1)现场测量主起落架前撑杆轴心距l2、斜撑杆两端轴心距l3。

2)将l2和l3测量值输入数字样机,对主起落架数字样机实时更新。

3)根据调节支臂轴心距l1与可折撑杆向上挠度h的函数关系,求得满足h要求的l1数值。

4)将l1计算值输入数字样机,更新样机状态,读取可折撑杆中心距l0等维修工作卡中需记录的数据。

4.2 工程验证

根据现场所测l2=635.0mm 和l3= 603.1mm,运行装配位置计算程序,计算 当l1在361.044 ~-362.148mm 范 围内时是否满足可折撑杆向上挠度h在4 ~-5.3mm 范围内。根据计算结果,在安装现场将调节支臂调节到l1=361.5mm时,可折撑杆向上挠度h=4.7mm,满足装配要求,从而验证了主起落架装配数字样机系统能有效地开展装配分析和缩短调试时间。该装配型架数字样机技术可应用于该型飞机主起落架安装,该技术方案可推广至其他机型主起落架装配挠度的调整分析。

图7 前撑杆轴心距l2与挠度h关系

图8 斜撑杆轴心距l3与挠度h关系

图9 程序算法逻辑

图10 应用程序交互界面

5 总结

针对某型机主起落架在装配时可折撑杆向上挠度反复调试的问题,开展数字化辅助修理技术研究,确定产品装配准确、便捷的计算方法,明确调节支臂的范围,研发了一套便于技术人员操作的应用程序,可自动计算调节支臂的长度范围。该主起落架装配数字样机系统可以有效辅助主起落架装配校准和调整工作,减少拆装次数,缩短调试时间,提高维修效率。