不同储存条件对浓香花生油风味及综合品质的影响

邓金良,刘玉兰,*,王小磊,陈 宁,宋立里

(1.河南工业大学粮油食品学院,河南 郑州 450001;2.河南工大设计研究院,河南 郑州 450001;3.山东金胜粮油集团有限公司,山东 临沂 276600)

中国是世界食用植物油生产和消费第一大国,年食用植物油消费量超过3 400万 t[1]。其中香味油脂(浓香花生油、芝麻香油、浓香菜籽油、浓香葵花籽油、浓香亚麻籽油等)生产消费量超过300万 t,约占食用植物油消费的10%以上[2]。在食用植物油生产、产品储存和流通过程中,如何延长保质期且在保质期内实现油品保鲜始终是行业关注的问题。食用植物油保质保鲜储存是一项较为复杂和困难的工作,因为植物油中含有大量的不饱和脂肪酸,氧化稳定性差,易受储存温度、空气中氧气、光线、水分和微量金属离子等影响而发生氧化酸败,轻度氧化酸败的油脂其营养品质和风味变差,重度氧化酸败的油脂其安全品质更是严重劣变[3],以致不能再作食用,这会给企业、行业和国家的经济效益和社会效益造成损害(目前我国食用植物油自给率不足32%[2])。

为了避免和延缓食用植物油的氧化酸败,油脂科研工作者多年来持续进行相关研究工作,并取得一定成效[4-6]。目前,在油脂储存过程添加抗氧化剂是最常用的方法[7-8],但合成抗氧化剂及其分解产物的安全性在近年受到重新认知和评价[9-12]。为避免合成抗氧化剂带来的安全问题,充氮储存成为近年来广受行业认可的一种绿色储油技术[6,13-14]。但充氮储油效果也受到储存温度、充氮程度、氮气纯度等因素的影响。在以往的储油效果评价中主要是考察油脂的品质指标(影响保质期的指标)是否在国家标准限量之内,并不对油脂营养成分和风味等综合品质(即保鲜效果)进行评价。然而,随着人们对食用油消费需求水平的提高,生产经营者应为消费者提供更为优质的食用植物油产品,尤其是营养成分丰富且具有特有风味的油脂产品。而食用植物油的这些品质随其储存条件不同和储存期延长究竟会发生如何变化,还鲜有研究报道。

浓香花生油是我国居民喜爱的具有独特浓郁香味的食用油[15],对高品质花生油的品质评价不仅要满足GB/T 1534—2017《花生油》中的品质标准,其感官风味也是重要的评价项。本实验以我国市场上销量最大的香味油脂——浓香花生油为实验原料,专门设计制作与实际储油一致的钢制储油罐,不同油罐分别用于不同条件下浓香花生油的储存实验,包括常规的无任何辅助技术的自然储存、添加叔丁基对二苯酚(tertiary butylhydroquinone,TBHQ)储存、充氮气储存3 种储油方式,储存期18 个月(一般食用植物油的标称保质期为18 个月),定期取油样检测酸价、过氧化值及VE、甾醇含量,并采用顶空固相微萃取-气相色谱-质谱联用(headspace solid-phase microextraction-gas chromatography-mass spectrometry,HS-SPME-GC-MS)仪及气相色谱-嗅闻(gas chromatography-olfactometry,GC-O)仪对花生油中挥发性风味成分进行定量检测和风味评价,研究不同储存条件对浓香花生油风味及综合品质的影响,为食用植物油行业保质保鲜储油技术的发展提供支持。

1 材料与方法

1.1 材料与试剂

一级压榨浓香花生油(未添加任何抗氧化剂)购于龙大植物油(开封)有限公司。

TBHQ(纯度≥99.0%) 广东省食品工业研究所;高纯氮气(纯度≥99.999%) 河南科益气体有限公司;α-、γ-、β-、δ-生育酚,α-、γ-、β-、δ-生育三烯酚标准品(纯度≥95.0%) 美国Sigma-Aldrich公司;β-谷甾醇(纯度99.5%)、豆甾醇(纯度95.0%)、菜油甾醇(纯度99.5%)、胆固醇(纯度99.0%)、5α-胆甾烷醇(纯度≥95.0%) 美国Sigma公司;N,O-双三甲基硅基三氟乙酰胺+1%三甲基氯硅烷 瑞士Fluka公司;正己烷(色谱纯) 美国VBS公司;其他均为分析纯。

1.2 仪器与设备

7890B-5975B GC-MS仪、HP-5毛细管柱 美国安捷伦科技有限公司;e2695型高效液相色谱仪(含荧光检测器) 美国Waters公司;C200嗅闻仪 德国Gerstel公司;50/30 μm DVB/CAR/PDMS萃取头 美国Supelco公司;NH2柱(250 mm×4.6 mm,5 μm)大连依利特公司;KQ3200DE型数控超声波清洗器昆山市超声仪器有限公司;YA200R高端智能温度记录仪上海亚度电子科技有限公司;Byes-02-25氧气测定仪(量程0~25% VOL) 上海邦亿精密量仪有限公司。

钢制储油罐(不锈钢材质,单罐容量200 kg,配置有充氮装置和自动测温仪,可实时监测记录油温变化)购自郑州四维粮油工程技术有限公司。

1.3 方法

1.3.1 花生油的储存和取样

取新鲜生产(3 d之内,以保证原始风味和品质)的一级浓香花生油,分别装入3 个储油罐中,每个油罐装油180 kg,3 个油罐的储存条件分别为常规储存(未添加抗氧化剂、未充氮)、添加TBHQ储存(添加量为油质量的0.02%)、充氮储存(保持油脂中氧气体积分数不超过5%),储油罐放置于室外自然环境。每月从3 个油罐中各取油样250 mL,用于各指标的检测。

1.3.2 挥发性风味成分的测定

花生油中挥发性风味成分测定采用GC-MS法,具体参照安骏[16]、史文青[17]、刘晓君[18]等的方法。

SPME条件:称取5 g油置于20 mL顶空瓶中,70 ℃恒温平衡30 min,将老化好的固相微萃取头插入顶空瓶,吸附40 min后取出萃取头立即插入GC进样口,解吸3 min。GC条件:不分流模式进样;进样口温度250 ℃;载气为氦气(纯度≥99.999%);恒流模式,流速1.0 mL/min;升温程序:40 ℃保持3 min,随后以4 ℃/min速率升至230 ℃,保持8 min。MS条件:离子源温度230 ℃;传输线温度240 ℃;电子轰击(electron impact,EI)离子源;电子能量70 eV;m/z30~500。定性定量分析:将检测的各组分质谱信息与NIST质谱库进行匹配定性,仅报道正反匹配度均大于80(最大值100)的结果。除去仪器自身带有的挥发性硅烷类杂质,各种化合物的相对含量采用峰面积归一化法计算。

GC-O:使用Gerstel ODP-3评价香气物质的风味特征,传输线温度180 ℃,输出口温度200 ℃,挥发性成分在MS端和GC-O仪中以1∶1分流,GC-O仪接口温度为200 ℃。经过专业培训的人员通过嗅闻探口评价香气物质的风味特征,同时记录保留时间。

1.3.3 风味的感官评价

花生油风味感官评价参照刘晓君[19]的方法,选择10 名经过培训的感官评价员,对花生油中的坚果味、烘烤味、甜味、青草味、酸败味、油脂味等特征风味及风味强度进行嗅闻评价,气味强度以9点标度法表示(其中1~9表示极弱~极强),记录各感官评价员的评价结果,结果以风味轮形式呈现。

1.3.4 甾醇和VE含量的测定

甾醇含量测定参照GB/T 25223—2010《动植物油脂 甾醇组成和甾醇总量的测定 气相色谱法》、姜绍通等[20]的方法。取2 mg/mL的内标物1 mL置于50 mL平底烧瓶中,氮吹干,取适量油脂进行皂化,用乙醚提取不皂化物并水洗至中性,旋转蒸发出溶剂,点板后刮出甾醇带,用乙醚萃取,旋转蒸干后进行衍生并用氮气吹干;衍生物经正己烷溶解后经0.22 μm滤膜进入进样瓶,待GC分析。GC条件:采用HP-5毛细管柱;进样口温度300 ℃;载气为高纯氮气;分流比20∶1;流速1.0 mL/min;升温程序为285 ℃保持30 min,以10 ℃/min的速率升温至300 ℃,保持5 min;氢火焰离子化检测器检测器温度360 ℃;进样量1 μL。

VE含量测定参照GB/T 26635—2011《动植物油 生育酚及生育三烯酚含量测定 高效液相色谱法》和温运启等[21]的方法。取0.50 g油于10 mL棕色容量瓶中,用正己烷定容,经0.22 μm有机滤膜过滤后,用高效液相色谱仪测定。流动相为正己烷-异丙醇(99∶1,V/V),流速0.8 mL/min,进样量10 μL,柱温40 ℃,2475荧光检测器,激发波长298 nm,发射波长325 nm。

1.3.5 花生油储存品质的测定

酸价测定参照GB 5009.299—2016《食品安全国家标准 食品中酸价的测定》;过氧化值测定参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》。

1.4 数据处理与分析

每组做3 次平行实验,结果取平均值,采用SPSS软件对结果进行单因素方差分析,采用Origin软件作图。

2 结果与分析

2.1 花生油储存期间的温度变化

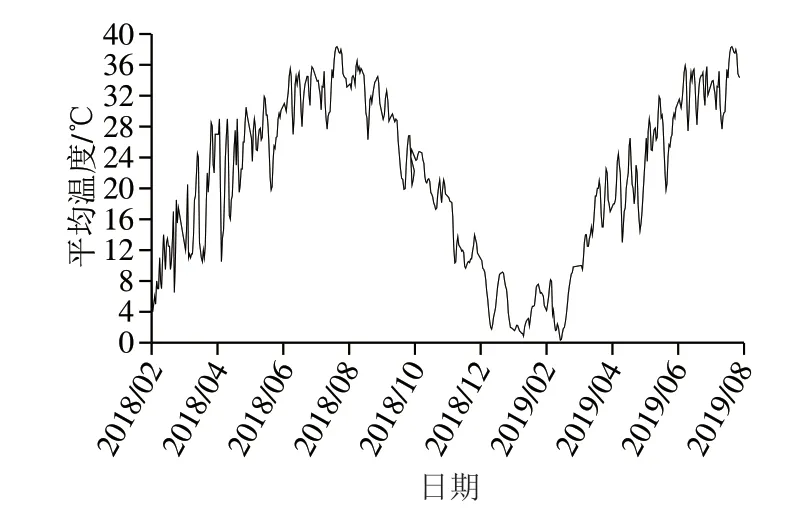

由图1可知,花生油在储藏的初期,即储当年(2018年)2—4 月,储油罐中的平均油温低于2 0 ℃,夏季6—9月平均油温约30 ℃,最高温度接近40 ℃。储存温度是影响油脂氧化酸败和综合品质的重要因素,一般情况下油温每升高10 ℃,其氧化速率会提高一倍[22]。油温的升高也一定会对其风味和营养成分含量造成影响[23]。

图 1 储存期间花生油的温度变化Fig. 1 Changes in peanut oil temperature over 18 months between 2018 and 2019

2.2 不同储存条件对花生油中挥发性风味成分的影响

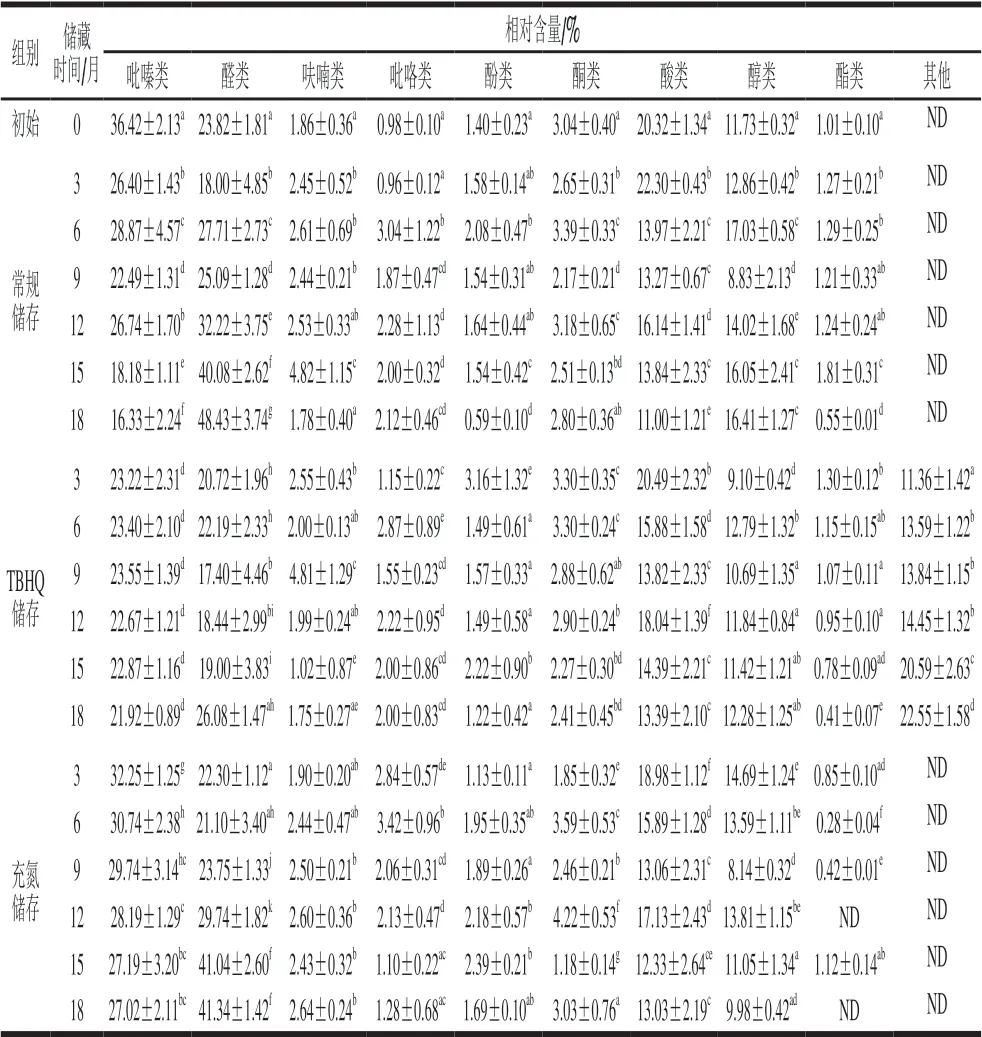

表 1 不同储存条件和不同储存期间花生油中挥发性风味成分的种类及相对含量Table 1 Effects of different storage conditions on types and relative contents of volatile compounds in peanut oil

从表1可以看出,本实验中浓香花生油样品中共分离鉴定出9 类64 种挥发性成分,分别为吡嗪类20 种、醛类17 种、呋喃类2 种、吡咯类2 种、酮类9 种、醇类8 种、酸类3 种、酚类1 种、酯类1 种和其他(叔丁基对苯醌)1 种。吡嗪类和醛类物质是花生油最主要的两大挥发性风味成分,二者占到挥发性风味成分总量的一半以上,应该是构成浓香花生油的基础香味,这与文献[24]报道的基本一致,李淑荣等[25]对烘烤花生关键风味化合物的研究也显示出基本相同的结果。在挥发性风味成分中吡嗪类物质相对含量为36.42%,共20 种,其中2,5-二甲基吡嗪、2-甲基吡嗪和2-乙基-5甲基吡嗪相对含量分别为12.28%、6.42%、4.37%,是吡嗪类中的主要成分,吡嗪类物质作为美拉德反应的中间产物,呈现出烤香、类坚果香和烘焙香的风味特征[26-27],是浓香花生油最具代表性的特征风味成分;醛类物质相对含量为23.82%,有17 种,其中具有甜香气味的苯乙醛[28]相对含量高达9.23%;酸类物质相对含量为20.32%,共3 种,酸类物质的来源比较复杂,可能由长链的脂肪酸裂解而来,但酸类物质的阈值很高,对浓香花生油香味的贡献不大[29]。醇类物质相对含量为11.73%,共8 种,这些成分大多呈现青草、蘑菇等香气,一般呈现使人愉悦的气味,但也呈现刺激性气味。醛、酮、酸、醇、酯类化合物主要是油脂氧化分解产生的,如己醛、壬醛、苯甲醛、正己醇等,这些化合物对油脂风味起着重要作用,呈现脂香味和刺激性风味[30]。

不同条件储存的花生油中挥发性成分的变化规律不同,3 种储存条件花生油中吡嗪类物质相对含量随储存时间的延长呈现明显减少的变化趋势,这与文献[31]的研究结果基本一致,储存18 个月时,常规储存花生油中吡嗪类物质的损失最多(相对含量降低至16.33%),添加TBHQ储存、充氮储存的花生油中吡嗪类物质相对含量分别降低至21.92%、27.02%。这说明添加TBHQ和充氮在一定程度上起到了花生油风味保鲜的作用。3 种储存条件花生油中醛类物质相对含量随储存时间的延长大体呈现显著增加的趋势(P<0.05),至18 个月时,常规储存花生油中醛类物质增加最多(相对含量增加了24.61%),添加TBHQ储存、充氮储存的花生油中醛类物质相对含量分别增加了2.26%、17.52%。这说明添加TBHQ和充氮可以有效延缓花生油中醛类氧化物的生成。但储存至18 个月时,常规储存、添加TBHQ储存和充氮储存组花生油中苯乙醛相对含量从9.23%分别减少至0.83%、0.98%、1.23%,结合感官嗅闻仪结果,显示样品已失去了浓香花生油的原有浓郁香味;同时有部分小分子醛类物质相对含量发生了明显变化,如己醛、戊醛、壬醛、甲苯醛相对含量随时间延长而逐渐增多,尤其是作为表征油脂氧化程度的己醛[32]相对含量明显升高,这3 种花生油中己醛相对含量分别是初始值的6.40、2.08、4.37 倍。此外,其他小分子的酮类、醇类、酸类及脂类等初始相对含量较少,在储存过程中相对含量或略有增加或变化不大,推测这些成分对花生油储存过程中风味变化的影响较小。

值得注意的是,添加TBHQ储存的花生油中检测出TBHQ氧化分解形成的挥发性成分叔丁基对苯醌[9-12],且相对含量随储存时间延长而增加,储存18 个月后,其相对含量为22.55%,叔丁基对苯醌具有一定的毒性[33-34],对花生油的安全和风味均会造成不良影响。因此,虽然添加TBHQ储存能使花生油特征风味物质损失减慢,但其产生的有害成分却抵消了它的积极影响。相比之下,充氮储油更为绿色和安全。

2.3 不同储存条件对花生油感官评价的影响

对花生油进行GC-O嗅闻,能感觉到2,5-二甲基吡嗪、2-甲基吡嗪分别呈现坚果味、烘烤花生味、坚果香味;苯甲醛、壬醛、苯乙醛、己醛分别呈现苦杏仁味、烂青草味、甜香味、臭味;1-辛稀-3-醇、正己醇、正戊醇以及正戊基呋喃分别呈现蘑菇味、刺激味、青草味以及青豆味;但未感受到酮类物质的风味,这可能是因为酮类物质相对含量较低未达到气味阈值[35]。根据对花生油中主要风味成分进行GC-O嗅闻的感官描述以及感官评价得分制作的风味轮如图2所示。

图 2 经不同条件储存的花生油感官评价的风味轮Fig. 2 Flavor profile of peanut oil under different storage conditions

由图2可以看出,随储存时间的延长,花生油的总体风味强度逐渐减弱。经6 个月储存,3 种花生油的总体风味、坚果味、烘烤味、甜香味等强度明显降低,酸败味有所增强,尤其是常规储存花生油的总体风味得分最低,酸败味得分最高;充氮花生油的总体风味、坚果味、烘烤味、甜香味得分最高,几乎无酸败味;添加TBHQ花生油总体风味得分与充氮花生油接近,坚果味、烘烤味以及甜香味得分略小于充氮花生油。这与表1中吡嗪类、苯乙醛、己醛等挥发性成分的变化趋势相对应。说明充氮、添加TBHQ均能够有效延缓花生油风味物质损失,达到保质保鲜的目的。储存时间延长至18 个月后,3 种花生油的总体风味、坚果味、烘烤味、甜香味强度继续降低,酸败味显著增强,此时花生油特征风味物质损失严重,酸败程度加速。

2.4 不同储存方式对花生油酸价和过氧化值的影响

由图3A可见,从储存当年的2—4月,3 种花生油的酸价升高均很缓慢,4月之后,随气温升高,3 种花生油的酸价均持续升高,其中常规储存花生油的酸价升幅最大,储存至次年4月之后,随温度回升,3 种花生油的酸价再次快速升高。添加TBHQ储存和充氮储存均能有效延缓花生油酸价上升。至18 个月储存结束时,常规储存、添加TBHQ储存、充氮储存的花生油酸价从初始的0.84 mg/g分别升高至1.03、0.92、0.94 mg/g,依据GB/T 1534—2017《花生油》中压榨一级花生油酸价不高于1.5 mg/g的限量标准,3 种花生油的酸价均未超出国家标准限量。

从图3B可以看出,经18 个月的储存,常规储存花生油的过氧化值升幅最大,尤其在储存当年4月之后,随油温升高其过氧化值急剧上升,9 月到次年4月,油温较低,过氧化值升幅也较为平缓,次年4月份之后随温度回升过氧化值又开始急剧上升,储存5 个月时(2018/07),过氧化值已经超出GB/T 1534—2017中6.00 mmol/kg的限量;添加TBHQ花生油的过氧化值升幅最小,在1 8 个月的储藏过程中,过氧化值(1.25~2.87 mmol/kg)均未超出国家标准限量;充氮储存的花生油在当年5月之后,过氧化值逐渐升高,至储存11 个月时(2019/01)超出国家标准限量。可见,TBHQ的抗氧化效果最好,充氮也可以有效延缓花生油的氧化进程。以过氧化值作为评价指标,3 种花生油的保质期排序为:添加TBHQ储存组(大于18 个月)>充氮储存组(10 个月)>常规储藏组(4 个月)。

2.5 不同储存方式对花生油中VE和甾醇含量的影响

由图4A可知,初始花生油中VE含量为469.84 mg/kg,有3 种生育酚组分,其中α-生育酚、γ-生育酚、δ-生育酚相对含量分别为53.2%、30.6%、16.2%,这与温运启等[21]的研究结果一致。由图4A可知,随着储存时间的延长,3 种花生油中VE含量呈明显的持续下降,下降幅度为:常规储存>充氮储存>添加TBHQ储存。在储存的前11 个月(2019/01),添加TBHQ储存组、充氮储存组花生油中VE含量下降趋势无明显差别,11 个月之后,充氮储存组中VE含量降幅明显大于添加TBHQ储存组。经过18 个月储存,常规储存组、添加TBHQ储存组、充氮储存组花生油的VE含量分别降至285.30、325.92、310.28 mg/kg,损失率分别为39.28%、30.63%、33.96%;相对于常规储存组花生油,添加TBHQ储存组、充氮储存组VE含量的损失率分别减少了8.65%、5.32%。

图 4 不同条件储存期间花生油中VE(A)、甾醇(B)含量的变化Fig. 4 Changes in VE (A) and sterol (B) contents in peanut oil during storage under different conditions

由图4 B 可知,初始花生油中总甾醇含量为263.27 mg/100 g,包括菜油甾醇、豆甾醇、β-谷甾醇、谷甾烷醇4 种组分,相对含量分别为15.4%、9.8%、63.2%和11.6%。经18 个月的储存,3 种花生油中甾醇含量均呈现缓慢下降趋势,其中常规储存组花生油中甾醇含量变化幅度最大,充氮及添加TBHQ储存组花生油中甾醇损失较为缓慢。与VE相比,常规贮藏过程中甾醇含量下降缓慢,说明甾醇在常规储存条件下性质稳定不易分解[36]。在储存的18 个月过程中,常规储存组、添加TBHQ储存组、充氮储存组花生油的甾醇含量从263.27 mg/100 g分别降至195.05、207.49、210.41 mg/100 g,损失率分别为25.91%、21.19%、20.08%,相对于常规储存花生油,添加TBHQ、充氮储存的花生油中甾醇的损失率分别减少了4.72%、5.83%。

3 结 论

浓香花生油中共分离鉴定出9 类64 种挥发性风味成分,其中吡嗪类20 种、醛类17 种、呋喃类2 种、吡咯类2 种、酮类9 种、醇类8 种、酸类3 种、其他3 种。吡嗪类和醛类是浓香花生油中最主要的两大类挥发性风味成分,二者占挥发性风味成分总量的一半以上,这两类挥发性风味成分构成了浓香花生油特有的坚果香味、烧烤味、甜香味等基础风味。与常规储存相比,添加TBHQ、充氮储存能减少吡嗪类物质相对含量的降低和醛类物质相对含量的增加,起到对花生油风味保鲜的作用,在储存18 个月的过程中使VE的损失率分别减少8.65%、5.32%,甾醇损失率分别减少4.72%、5.83%。经过18 个月的储存,3 种花生油的酸价始终低于国家标准限值,但常规储存组花生油和充氮储存组花生油的过氧化值分别在5 个月和11 个月超出国家标准限值。此外,添加TBHQ储存的花生油中检测出挥发性有害成分叔丁基对苯醌,因此,相比之下充氮储存组花生油的安全性更好。