电解金属锰渣CCD 逆流洗涤工艺可行性分析

杨远平,龙小东,何柳群

(湘西民族职业技术学院,湖南 吉首 416000)

湖南、贵州、重庆交界的地区为我国“锰三角”,电解金属锰的产能、产量在全国占有较大的比重,电解金属锰生产为典型的三高产业,资源消耗高、环境污染高。每生产一吨电解金属锰就会产生废渣8 ~ 10 t,对锰渣资源化利用国内外做过很多研究[1-7], 但是实际使用的很少, 矿渣主要还是采用尾矿库储。电解金属锰渣为一般工业固体废弃物,主要污染物为MnSO4和(NH4)2SO4, 为渣中主要污染成分[8-10]。为了回收锰渣中的金属锰,境内厂家做了大量的研究,在对本地区几家大型电解金属锰生产企业的调查后发现,生产企业普遍采用压滤饼-洗涤工艺,以回收锰渣中的金属锰。本文分析采用CCD 逆流洗涤工艺对锰渣进行洗涤,回收渣中可溶性金属锰和硫酸铵, 降低电解金属锰渣的污染性,减轻环境压力,以利锰渣资源化利用。

1 企业现采用的压滤洗涤工艺及其分析

1.1 企业现采用的压滤洗涤工艺

目前 “锰三角” 地区的电解金属锰生产企业已普遍采用在隔膜压滤机中对电解金属锰渣滤饼进行洗涤来回收锰渣中的金属锰和硫酸铵,该工艺直接在压滤机内对锰渣进行洗涤,在压滤机上并接一支高压水路,通过电气控制来实现进料管路与进水管路的转换。实际工作过程如下:先对浸出矿浆的压滤,然后利用阳极液和电解产生的低浓度液对滤饼进行逆流洗涤,最后用少量的清水再对滤饼进行逆流洗涤。

1.2 洗涤结果及其分析

根据刘闺华等[11-12]的试验研究,采用这种压滤洗涤工艺,对锰渣进行洗涤,渣中可溶性Mn2+从1.85% 下降到0.8%, 可以回收锰渣中56% 左右的Mn2+等,汝振广在回收效果是很好的。但在实际使用过程中,洗涤效果与理论上相差较大,笔者在一个年产电解金属锰1.5 万 t 的公司调查得知,其洗涤效果一般只能回收渣中40% 以下的锰铵,且波动比较大。洗涤后渣中残留的可溶性Mn2+约为1.0% ~ 1.3%。

通过理论洗涤效果和实际洗涤效果的对比可知,两者相差较大,理论上我们将压滤机内的锰渣看成一个各部分的紧实度完全一致的整体,洗涤时水从均匀经过渣中的每一部位,将原有溶液全部替换。实际上压滤机中的渣滤饼,各部分紧实程度不可避免的成在差异,洗水可能只流经紧实程度较低的部位,因为这些部位的阻力小,这一部分溶液得到替换,而紧实程度较高的部位由于阻力大,洗水不会经过,那么原有溶液就不会得到替换。因此,渣紧实程度的均匀性直接影响洗涤效果,而紧实程度的波动等许多因素的影响,这一影响因素反应到实际生产中就是有时洗涤效果好,有时洗涤效果差。

2 逆流洗涤工艺及其可行性分析

2.1 逆流洗涤工艺流程设计

湘西地区几家企业电解金属锰生产工业过程中, 浸出、氧化、除铁、硫化除重金属均在化合槽内一次完成,然后进行压滤,滤液送电解,滤渣送尾矿库储存。本文探讨的洗涤流程以此工艺为参考,进行洗涤工艺设计。逆流洗涤的矿浆直接取自化合槽,经浸出、氧化、除铁、硫化除重金属后,静置分离,上清液送电解,或经过滤后送电解。下部矿浆由泵送入洗涤系统进行洗涤,工艺流程见图1。

图1 CCD 逆流洗涤工艺Fig.1 CCD countercurrent washing process diagram

2.2 洗涤效果计算

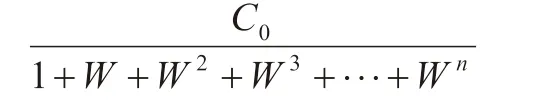

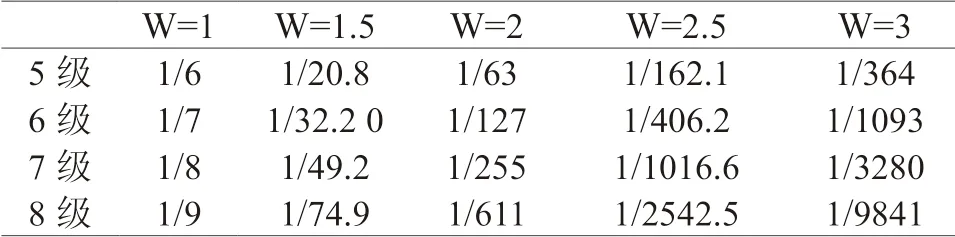

殷书岩等[13-16]分析讨论了CCD 逆流洗涤的有关计算方法,不同的计算方法差别很小。现根据将组昭CCD 逆流洗涤的计算公式[15],采用清水洗涤,经N 级洗涤后,矿浆中溶液的浓度为:

式中,C0为初始矿浆中溶液的初始浓度,Cn为N 级洗涤后溶液的浓度,W 为洗涤比,即洗涤用清水质量与矿浆中溶液质量之比。经计算可得经过几个典型参数的洗涤后,矿浆中溶液的浓度见表1。

表1 洗涤后底流矿浆中溶液的浓度Table 1 Concentration of solution in the underflow slurry after washing

采用6 级洗涤,假定W=1 时,即清水质量和溶液的质量相等时,从上式可知,经6 及洗涤后,矿浆溶液中Mn2+、(NH4)2SO4的浓度为初始值得7分之1。当W=2 时,即清水质量等于溶液的质量的2 倍时从上式可知,经6 及洗涤后,矿浆溶液中Mn2+、(NH4)2SO4的浓度为初始值得127 分之一。

2.3 洗涤工艺参数分析探讨

按照目前最好的压滤效果,矿渣的含水率25%来进行分析计算,8 t 干渣中含电解液2 t,电解液中Mn2+含量为35 ~ 40 g/L,(NH4)2SO4含量为100 ~ 120 g/L,则渣中可回收的金属锰量为70 ~ 80kg,硫酸铵为200 ~ 240 kg,分许计算假定回收75 kg 的金属锰,225 kg 硫酸铵。

压滤前进行洗涤,假定矿浆浓度为50%,那么进入洗涤的渣为8 t,液也为8 t。按原来的工艺生产,进入电解的合格液为6 t,另两吨进入渣中排掉。现在进行洗涤,假定W =2, 需要新水为16 t,经过洗涤后,含锰、硫酸铵液为16 t,比原来进入电解的液多10 t,为保证电解系统水平衡,必须将洗涤后得到的16 t 溶液浓缩为6 吨溶液,多用的10 t 水必须去掉。洗涤后的渣中液为8 t,经压滤后可得含锰、硫酸铵浓度极低的水6 t,可用于冲氨和下一次洗涤,余下2 t 随渣中带走。而两吨液中Mn 含量为75 kg,硫酸铵225 kg,换算后可得回收1 吨Mn2+、3 t 硫酸铵需除去133t 多余的水。

压滤前进行洗涤,假定矿浆浓度为60%,那么进入洗涤的渣为8 t,液为5.33 t。按原来的工艺生产,进入电解的合格液为3.33 t,另两吨进入渣中排掉。现在进行洗涤,假定W =2, 需要新水为10.67 t,经过洗涤后,含锰、硫酸铵液为10.67 t,比原来进入电解的液多7.34 t,为保证电解系统水平衡,必须将洗涤后得到的10.67 t 溶液浓缩为3.33 t 溶液,多用的7.34 t 水必须去掉。洗涤后的渣中液为5.33 t,经压滤后可得含锰、硫酸铵浓度极低的水3.33 t,可用于冲氨和下一次洗涤,余下2 t 随渣中带走。而两吨液中Mn 量为75 kg,硫酸铵225 kg,换算后可得回收1 t Mn2+、3 吨硫酸铵需除去98 t 多余的水。

不同洗涤参数矿浆中含水、洗涤用水、需去除的多余水、回收1 t 金属锰需取出的水见表2。

表2 洗涤用水及需去除多余的水Table 2 Washing water and removing excess water

2.4 经济性分析

采用新型MVR 蒸发器进行蒸发,根据有关资料,蒸发一吨水耗电25 ~ 35 kWh,蒸发量越大,单位能耗越低,如采用40 t/h 的MVR 蒸发器,吨水电耗可以降到25 kWh,如以吨水耗电30 Kwh 计,电价0.6 元/kWh,那么蒸发1 t 水需要18 元,如果加上洗涤耗电,设备损耗、人工费用等,初步估计7 ~ 12 元的话,那么吨水成本约25 ~ 30 元。

如按6 级洗涤,W=2,矿浆浓度为50%, 那么回收1 t 金属锰、3 吨硫酸铵需蒸发掉133 t 水,每吨水成本25 元,共计需要3325,加上其他费用,总费用约为4000 元。

如果按6000 元计,硫酸铵价格一般在600 ~ 1100 元之间,按最低价600 元/ t 计算,回收3 t 价值1800 元,那么回收价值总和约7800 元,减去成本4000 元,有3800 元的利润。

3 结 论

(1)通过对电解金属锰的逆流洗涤, 能够回收渣中99% 以上的Mn2+、硫酸铵,提高资源的利用率,降低资源消耗,同时极大的降低锰渣的污染性,为锰渣的后续资源化利用提供基础。

(2)通过合理选择洗涤工艺参数,通过回收渣中的金属锰、硫酸铵,其回收价值大于对锰渣进行洗涤及对洗涤液进行蒸发所耗费的成本,经计算,整个工艺在经济上是可行的。