改善硫精矿浓密机溢流跑浑试验研究

徐晓衣,俞献林,张超达,钟森林

(1. 稀有金属分离与综合利用国家重点实验室,广东省资源综合利用研究所,广州粤有研矿物资源科技有限公司,广东 广州 510651;2. 安徽友进冠华新材料科技股份有限公司 安徽 池州 247100)

某多金属硫化矿选厂原矿由露天采场的胶状黄铁矿和高含泥矿以及井下矿共同组成,其中井下矿产量3000 t /d,露采矿产量2000 t /d,露天矿中含泥高、粒度细,当原矿中露天矿所占比例高时浮选产品硫精矿将出现沉降速率慢、溢流跑浑等现象。

浓密机是基于重力沉降的固液分离设备,在选矿固液分离中发挥着重要作用,浓密机跑浑会严重影响其工作效率,造成资源流失[1-2]。本文针对现场硫精矿浓密机跑浑的问题,通过开展矿石性质研究,查明原矿的矿物组成及含量,分析原矿配比对粒度分布的影响;系统的开展硫精矿沉降试验研究,可以较好的分析出絮凝剂及石灰用量对沉降的作用效果。同时,考虑到添加絮凝剂过多会对陶瓷过滤机的过滤产生影响,还需通过试验找出较佳的絮凝剂和石灰的配比,主要是为了寻找出一个在高效沉降的方案的前提下尽量减小絮凝剂的用量的较佳沉降方案,节约生产成本,提高经济效益[3-4]。

1 矿石性质

1.1 原矿组成

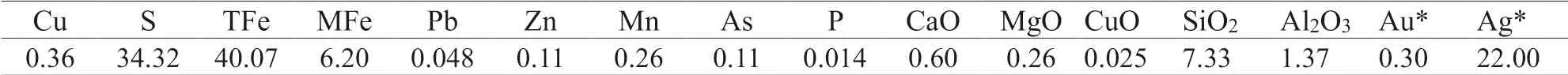

经过大量的显微镜下观察,取得了准确可靠的数据资料,查明了该矿石物质组成,矿物组成及工艺性质,为选矿试验研究提供有价值的信息资料。原矿化学多元素分析结果见表1,矿物组成见表2。

表1 原矿化学多元素分析 /%Table 1 Multi-element chemical analysis of the raw ore

表2 原矿矿物组成 Table 2 Mineral Composition of the raw ore

从分析结果可知,原矿样中含铁40.07%,含硫34.32%;矿石矿物组成较简单,其中金属矿物以黄铁矿为主,次为磁铁矿、磁黄铁矿,少量赤铁矿,微量方铅矿、黄铜矿、菱铁矿;非金属矿物以碳酸盐矿物为主,有白云石、方解石、石英等;金属矿物含量多,非金属矿物含量少。

1.2 矿物嵌布粒度

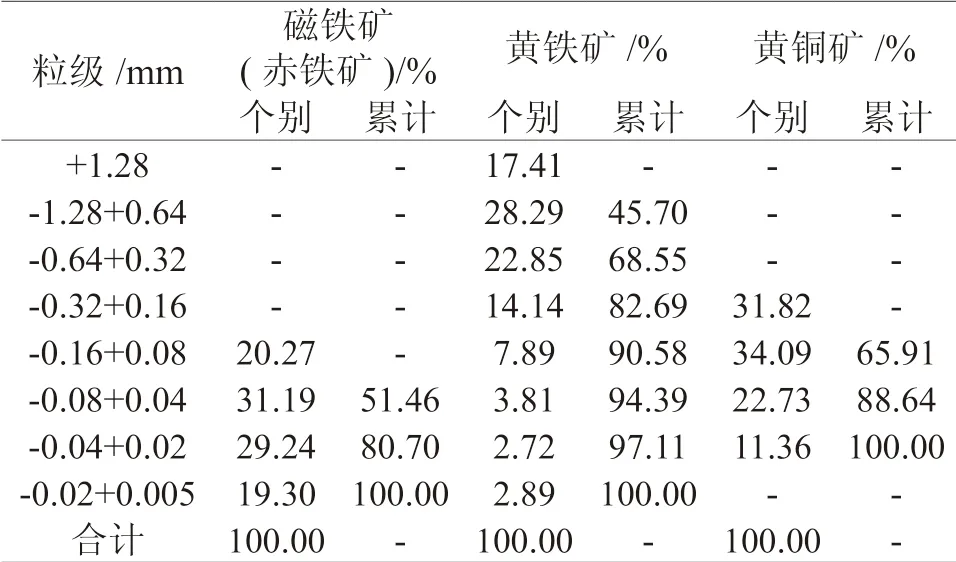

显微镜下显示该矿物以块状构造、浸染状构造为主,嵌布较复杂,磁铁矿裂纹发育被方解石分割成许多微粒,嵌布粒度以微细粒为主。铜矿物含量稀少,且较分散。硫铁矿具斑状变晶,不等粒变晶结构,嵌布粒度为极不等粒嵌布。主要原因是其嵌布粒度细微,又被方解石网脉穿切,致使单体解离更加困难。磁铁矿(赤铁矿)、黄铁矿、黄铜矿矿物嵌布粒度分析结果见表3。

2 试验方案

根据对选厂现场的勘查和分析,认为硫精矿浓密机出现跑浑的主要原因是原矿配比不合理,导致硫精矿-0.075 mm 中细粒级含量过高,根据矿石性质,以及对现场生产、浓密机进行探查的基础上,确定了两大试验方向:

(1) 原矿配比试验:分析引起硫精矿跑浑的主要原因,试验探索出较佳的原矿配比。将五份不同配比的原矿矿样1000 g 进行破碎磨矿,在相同的破碎磨矿条件下对磨矿的产品进行筛分获取-0.075 mm 的含量,并对细粒级进行激光粒度分析,寻找出不同原矿配比对细粒级含量分布的影响规律,确定较佳原矿配比。

(2) 硫精矿沉降试验:分析硫精矿的粒级分布,对现场硫精矿矿浆进行沉降试验,探索出较佳絮凝剂的种类和用量、较佳沉降pH 值和较佳用药配比。

表3 磁铁矿(赤铁矿)、黄铁矿、黄铜矿嵌布粒度分析 Table 3 Distribution size analysis of magnetite (hematite), pyrite and chalcopyrite

3 结果与讨论

由表3 可知,磁铁矿嵌布粒度很细,为微细粒嵌布;而黄铁矿嵌布较粗,但极不等粒,跨中、细、微三个粒级,仍以中粒为主;黄铜矿嵌布粒度以细粒为主。

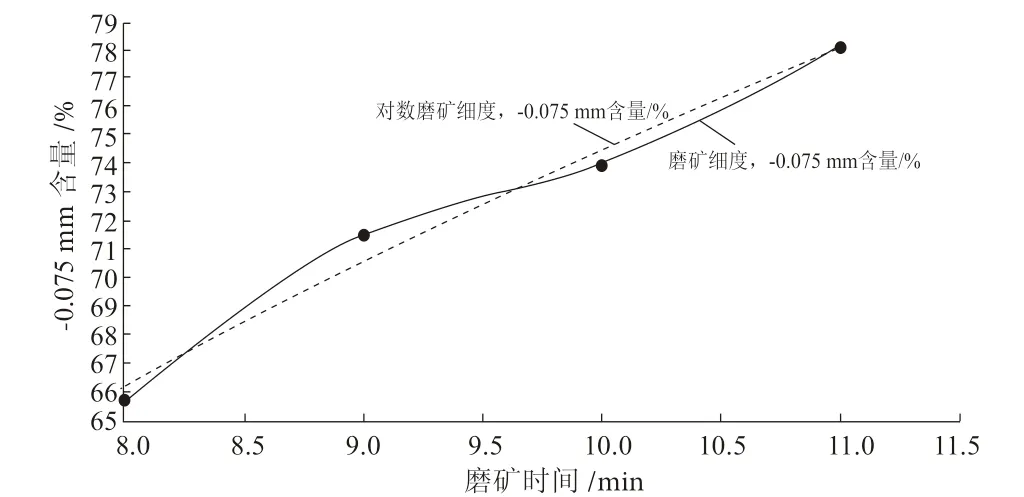

3.1 磨矿时间试验

在进行原矿配比试验之前,需要确定一个合适的实验室磨矿时间,磨矿时间试验的原矿配比采用和选厂现场一样的配比,即井下矿:胶状黄铁矿:高泥露天矿=10:3:3,将配比好的混合矿样混匀缩分进行装袋。试验选择8 min、9 min、10 min、11 min的磨矿时间对1000 g 混合配比矿样进行磨矿,实验室磨矿机型号为XMQ-(240×90) mm 型锥形球磨机。以磨矿时间作横坐标,矿浆-0.075 mm 含量作纵坐标绘制磨矿时间曲线(见图1),可以分析出当-0.075 mm 含量达到75%, 磨矿时间为10.3 min。

图1 磨矿时间曲线Fig .1 Grinding time curve

3.2 原矿配比试验

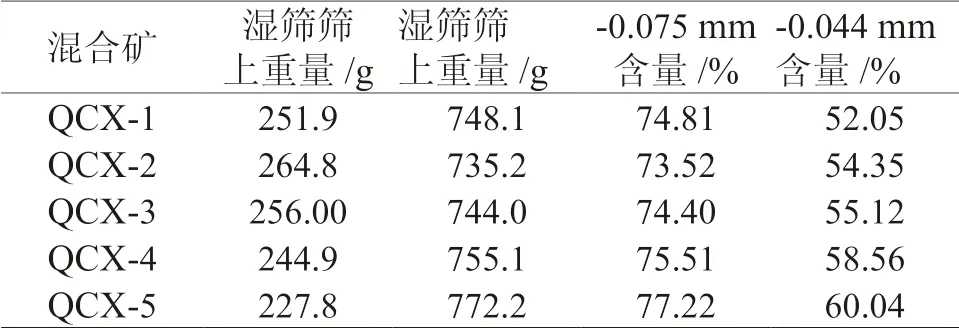

在选定好了实验室磨矿时间的基础上,进行原矿的配比试验,经过对井下矿、胶状黄铁矿、高泥露天矿的初步分析发现,胶状黄铁矿及高泥露天矿具有细粒级含量高,高泥露天矿有粒度细、比表面积大、极易泥化的特点。在综合考虑选厂处理量及参照文献的前提下,拟定了五个原矿配比方案。

表4 原矿配比比例 Table 4 Ratio of the raw ore

取井下矿、胶状黄铁矿、高泥露天矿的破碎试验样按照表4 原矿配比比例进行配矿,每个配比好的混合矿样混匀缩分后各取1000 g 装袋。使用实验室的磨矿机型号为XMQ-(240×90)mm 型锥形球磨机,混合矿样1000 g 加水500 mL 进行磨矿,磨矿时间为10.3 min,然后分别对磨矿的产品进行湿筛,筛上的粗粒级筛上产物进行过滤干燥称重,记录试验结果,试验结果见表5。

表5 原矿配比试验结果 Table 5 Test results of ratio of the raw ore

从表5 看出,混合矿-0.075 mm 含量的主要影响因素是高泥露天矿的比例,综合现场生产条件及相关的文献可知混合矿-0.075 mm 含量在75% 时对浮选指标比较好,同时细粒级-0.044 mm 的含量更低。因此选取QCX-1 混合矿配矿比例会更好的控制硫精矿中的细粒级含量,从而改善硫精矿浓密机溢流跑浑的问题。

3.3 硫精矿矿浆性质试验

为考察硫精矿的沉降特性,对选厂现场浮选硫精矿进行矿浆性质分析,测试了矿浆pH 值=6.5,按照含水硫精矿矿浆的制备的方法取1000 mL 矿浆进行湿筛(筛子取0.074 mm 筛),干燥,称重,测得矿浆浓度为20%,矿浆密度为1.2 g/cm3。对湿筛的筛下产物进行过滤干燥后制样混匀缩分,将矿样用激光粒度分析仪分析物料粒级分布组成,测得硫精矿矿浆的物料粒度组成,见表6。

表6 硫精矿物料粒度组成Table 6 Particle size composition of sulfur concentrate

3.4 空白沉降试验

矿浆沉降试验在1000 mL 带刻度的量筒中进行,按照含水硫精矿的矿浆制备方法取1000 mL矿浆到量筒中,用玻璃棒搅拌30 s,不加絮凝剂和pH 值调整剂,盖好瓶塞后上下连续翻滚10 次,然后静置与水平桌面,按一定的时间间隔读取并记录固液分层界面的高度,以量筒1000 mL 刻度线为沉降起点,即沉降零点,向下依次标注沉降高度,直至量筒底部[5],空白沉降试验沉降高度与时间的对应关系见图2。

图2 硫精矿无絮凝剂沉降曲线Fig .2 Settlement curve of sulfur concentrate without flocculant

从图3 沉降高度与时间的对比可以看出,在沉降时间70 min 之前沉降速率基本在10 mL/min左右,当沉降时间超过70 min 时沉降速率开始变得缓慢,沉降时间70 min 之后沉降速率渐渐趋近1 mL/min,从沉降曲线图中可以直观的看出在沉降时间70 min 之前矿浆层高度和沉降时间的关系为线性关系,沉降速率基本不变,这组空白沉降试验数据为试验研究的系列试验提供参照与对比。

3.5 絮凝剂沉降试验

絮凝剂在矿浆溶液中通过高分子链呈现网捕、架桥作用,可以较好的改善细粒颗粒沉降的效果,添加絮凝剂治理浓密机溢流跑浑是选厂常见的方法[6-9]。但是选厂现场没有一个系统的添加制度和较佳用量,对于絮凝剂种类也没有很明显的区分,为了寻找出一个较佳的絮凝剂种类及用量,本试验进行了絮凝剂种类和絮凝剂用量的探索试验。

3.5.1 絮凝剂种类试验

絮凝剂的种类繁多,应用的范围也千差万别。有些适用于废水处理,净化水质的,这类絮凝剂对极微细粒级的沉降有明显的效果,但是对粗粒级的沉降效果却不是很理想,除此之外,还有些絮凝剂适用于酸性条件下,有些絮凝剂适用于碱性条件,有些絮凝剂适用于低温,有些絮凝剂高温环境下絮凝效果极佳,针对种类多样的絮凝剂的适用条件不同[10]。试验首先选取了Z319、Z320、聚丙烯酰胺等絮凝剂进行单一絮凝剂的条件试验。絮凝剂用量均采用的是5 g/t,以沉降时间为横坐标矿浆层高度为纵坐标绘制沉降曲线图,试验结果见图3。

图3 絮凝剂种类沉降曲线Fig .3 Settlement curves of flocculants

从图3 可以看出,添加絮凝剂均对硫精矿沉降有效果,即都可以改善硫精矿的沉降,但是絮凝剂种类之间对沉降的影响也不同,从图中的变化规律可以知道,适用于酸性的絮凝剂Z319 和Z320要比适用于碱性的絮凝剂聚丙烯酰胺对沉降的影响更好一点。同时絮凝剂还影响了沉降的终点,加快了沉降终点的到来。

综合其他试验研究和现场生产的经验发现,适用于酸性的絮凝剂Z319 和Z320 在生产中运用的很少,因为生产工艺较复杂导致成本比传统的有机高分子絮凝剂聚丙烯酰胺要高。而聚丙烯酰胺絮凝剂的应用要广泛的很多,生产技术也发展的比较成熟,价格低廉,易于储存,是目前选厂运用最广泛的絮凝剂。由于本试验研究计划对硫精矿还需添加石灰调整pH 值,综合考虑各因素,决定采用聚丙烯酰胺絮凝剂作为本试验的沉降絮凝剂。

3.5.2 絮凝剂用量试验

矿浆溶液中固体颗粒和絮凝剂分子的长链接触,絮凝剂分子在矿物颗粒之间起到架桥作用,将微细颗粒团聚成为大颗粒的聚集体,加速矿粒沉降速度,合适的投量才能达到理想的效果,用量过多则会适得其反,造成不必要的浪费和加大后续过滤难度[11]。因此,在进行了絮凝剂种类试验的基础上,进一步考察絮凝剂用量的条件试验。絮凝剂用量选取了5 g/t、10 g/t、15 g/t 三组用量,试验结果见图4。

图4 絮凝剂用量沉降曲线Fig .4 Settlement curve of flocculant dosage

由图4 可以看出,絮凝剂用量的增大可以提高沉降的速率,在沉降时间55 min 之前,絮凝剂用量越多沉降速率越快,沉降时间55 min 之后絮凝剂用量多的反而沉降速率更慢;从沉降终点的对比中可以看出,絮凝剂的添加量会影响沉降终点的高低,絮凝剂添加过多会导致沉降终点提高,查阅文献[12]得知絮凝剂添加过量还会影响矿浆的过滤和干燥作业,尤其是对陶瓷过滤机过滤板的影响,矿浆中的絮凝剂会增加矿浆的黏稠度,矿浆通过陶瓷过滤机时会沾附在陶瓷过滤板上,影响过滤作业的效果和增加陶瓷过滤板的清洗难度。考虑到以上因素,分析本试验结果认为:絮凝剂的用量应该在保证沉降速率的基础上越低越好,故聚丙烯酰胺较佳用量为10 g/t。

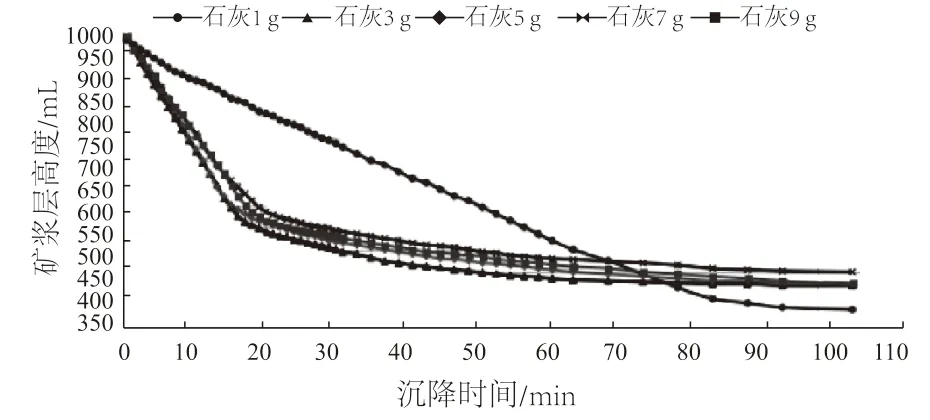

3.5.3 pH 值调整剂石灰用量沉降试验

在絮凝剂种类和用量的研究上,进一步考察矿浆pH 值对沉降的影响。通过前期的准备试验及查阅文献综述可知:在硫精矿的酸性矿浆中,因为酸洗作用和氧化作用的减弱,致使硫精矿细颗粒因带正电而互相排斥,难以沉降。

本试验矿浆属于酸性矿浆,测得其pH 值为6.5,为有效的提高硫精矿的沉降速率,研究pH 值对沉降速率的影响,以价格低廉的石灰作为pH 值的调整剂,进行pH 值调整剂石灰用量的沉降试验,试验结果见图5。

图5 石灰用量沉降曲线Fig .5 Settlement curve of lime consumption

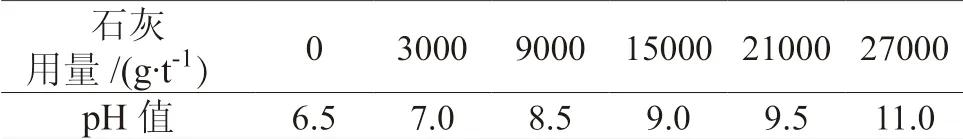

测量添加了pH 值 调整剂的硫精矿矿浆酸碱度,记录结果见表7。

表7 硫精矿矿浆酸碱度Table 7 Acidity and alkalinity of sulphur concentrate pulp

以硫精矿矿浆pH 值为横坐标,沉降终点为纵坐标,绘制沉降终点曲线图,见图6。

图 6 沉降终点曲线Fig .6 Settlement endpoint curve

以上试验结果表明:矿浆的pH 值对硫精矿的沉降速率影响很大,pH 值高的硫精矿矿浆沉降速率快;石灰用量影响硫精矿的沉降速率,试验结果显示石灰用量为9000 g/t 时沉降效果较佳,当用量继续增加时沉降效果反而有所降低;矿浆pH 值 还影响了沉降最终的终点,当pH 值为7 时沉降终点最低。

3.5.4 絮凝剂石灰组合配比试验

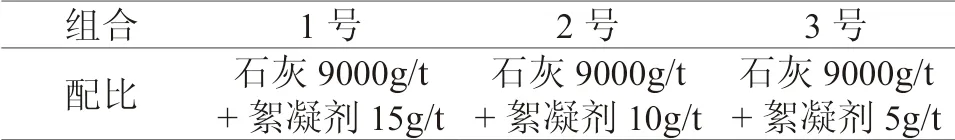

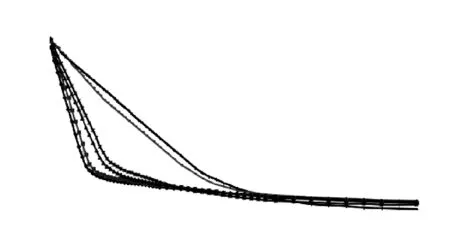

综合以上试验研究发现:使用价格低廉的石灰调整pH 值可以很好的提高硫精矿的前期沉降速率,但是会影响最后的沉降终点高度;阴离子絮凝剂聚丙烯酰胺在酸性的硫精矿矿浆中沉降效果不明显。综合考虑决定进行pH 值调整剂与絮凝剂聚丙烯酰胺组合配比试验,需找出一个较佳的用量配比,提高沉降速率以及最大程度的降低沉降终点的高度。试验条件见表8,试验结果见图7。

表8 组合配比试验条件Table 8 Test conditions of composite proportion

图7 用药配比沉降曲线Fig .7 Settlement curve of drug proportion

由图8 可以看出,组合配比用药的沉降效果要比单独用其中的一种药剂的效果要好。其中3 号和2 号组合配比效果相近,很大程度上改善了硫精矿的沉降速率,提高了沉降效率。由于絮凝剂添加会对过滤及干燥作业产生影响,絮凝剂的添加应越少越好,综合考虑认为2 号组合药剂制度较适合试验硫精矿的沉降用药。

4 结 论

(1) 经过对原矿分析发现,原矿配比是引起硫精矿跑浑的主要原因,胶状黄铁矿及高泥露天矿中细粒级含量高,高泥露天矿有粒度细、比表面积大、极易泥化的特点。选取井下矿:胶状黄铁矿:高泥露天矿=10:5:1 配矿比例可以较好的控制硫精矿中的细粒级含量,从而改善硫精矿浓密机溢流跑浑的问题。

(2) 硫精矿沉降试验分析了硫精矿的矿浆性质,研究了絮凝剂种类、用量和矿浆pH 值对硫精矿沉降的影响,综合经济效益及生产情况,确定10 g/t 的阴离子型絮凝剂聚丙烯酰胺为较佳絮凝剂,9000 g/t石灰用量为较佳的pH值调整剂用量。

(3) 本论文对某选厂硫精矿沉降进行优化,降低了溢流跑浑,提高了硫精矿的沉降速率。在不改变现有工艺流程的基础上,试验得到用药消耗少,沉降效果好的沉降作业方法,为选厂生产提供了技术依据。