陕西某锌冶炼厂锌冶炼渣综合利用

缑明亮,夏丹

(陕西省地质矿产试验研究所有限公司,陕西省矿产资源勘查与综合利用重点实验室,陕西 西安 710054)

1 矿石性质(一号线锌渣)

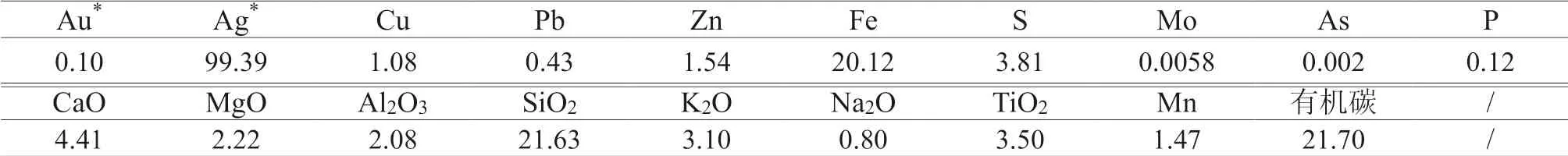

原矿主要化学分析结果见表1,铜、银物相分析结果见表2、3。

二、三号线锌渣按1:1 配料,除铜银铁含量有较大区别,其他差别不大。

表1 原矿主要元素化学分析结果/%Table 1 Analysis results of the raw ore

表2 原矿铜物相分析结果Table 2 Analysis results of the copper phase

表3 原矿银物相分析结果Table 3 Analysis results of the cilver phase

三种类型锌渣主要矿物为磁黄铁矿、闪锌矿、黄铁矿以及少量的镍黄铁矿、方铅矿。磁黄铁矿呈不规则、多空洞状态,大多数在冶炼的过程中蚀变为褐铁矿、赤铁矿;小部分黄铜矿蚀变为铜兰;从砂薄片看,脉石矿物为石英和绢云母。由于经过焙烧,所以铜银铁多数以共熔体形式存在。也就是说,若浮选回收铜银时铁元素也跟着进来。同时,由于焙烧加入了助燃剂有机碳,所以锌渣中残留大量有机碳,可浮性非常好。这两种因素导致浮选很难获得合格精矿品位。另外,碳不仅仅全是独立的有机碳,碳的还原作用使原来的铁元素形成碳陨铁,类似单质铁。也就是说,共熔体中铁既有褐铁矿、赤铁矿、磁铁矿、单质铁。也有黄铁矿、磁黄铁矿。这些铁矿物都是原来锌精粉中的黄铁矿、磁黄铁矿在有机碳参与的焙烧中形成。

2 结果及讨论

2.1 一号线锌渣浮选铜银试验结果

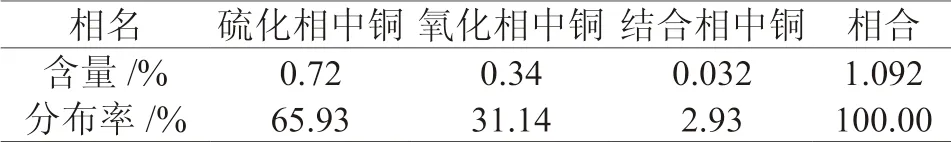

在锌渣的形成过程中,由于有焙烧+ 硫酸浸出作业,锌渣中的矿物表面特性完全不是普通矿石中的样子,黄铜矿可浮性变得很差。整个锌渣呈酸性。经过大量调整剂、捕收剂及工艺流程对比条件试验,最终制定出浮选铜银工艺流程。闭路流程见图1,试验结果见表4。

图1 浮选铜银 闭路试验工艺流程Table 4 Results of the closed-circuit test

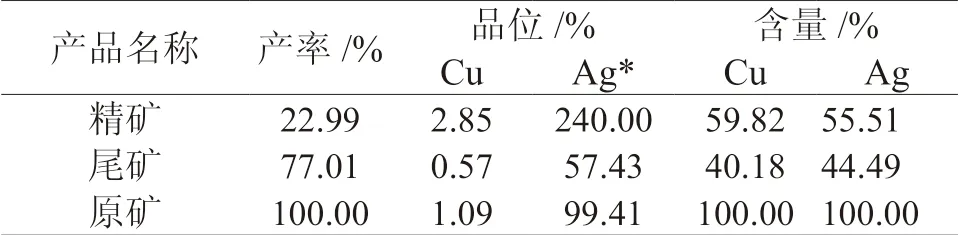

表4 回收铜银闭路试验结果Table 4 Results of the closed-circuit test

所用捕收剂Z-200 为硫化铜矿常用捕收剂,XL-2 为氧化铜矿捕收剂。二者协同作用加强对铜银回收。

2.2 浮选精矿主要元素分析

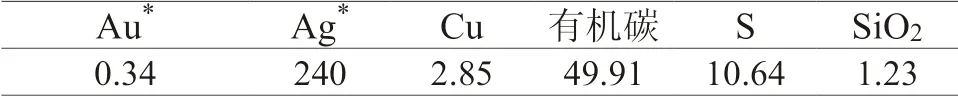

浮选精矿主要元素分析结果见表5。

表5 浮选精矿主要元素分析结果/%Table 5 Analysis results of the floation concentrate

由表5 可以看出,浮选精矿品位很难提高的主要原因是,原锌渣中含有大量的有机碳,这部分碳可能是在焙烧时作为助燃剂加入,焙烧后未能彻底燃烧。有机碳本身可浮性很好,容易混入精矿。有机碳既有单体存在,也有共熔体中和铁以碳陨铁形式存在。

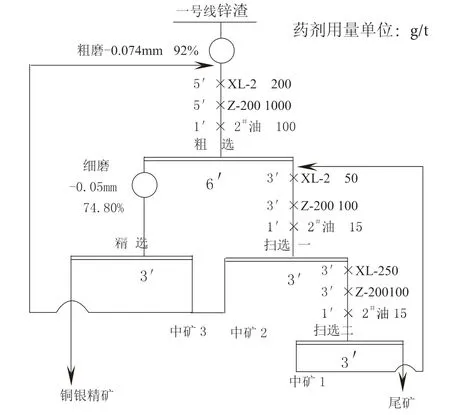

2.3 浮选精矿磁选试验

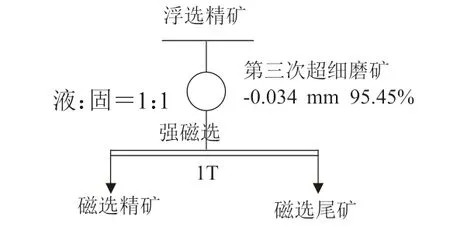

磁选试验的目的是除掉浮选精矿中的有机碳及脉石杂质。通过锌渣的工艺矿物学分析知,铜银铁主要以共熔体形式存在,利用铁矿物的磁性,达到铁碳分离。由于共熔体中铜银与褐铁矿、赤铁矿、磁铁矿、单质铁、黄铁矿、磁黄铁矿都有关系,所以采用强磁选,提高磁选过程中铜银回收率。在这里首先对浮选精矿第三次超细磨,然后采用高梯度脉冲强磁选机磁选,试验条件及流程见图2,磁选结果见表6。

图2 磁选试验工艺流程Table6 Test results of the magnetic separation

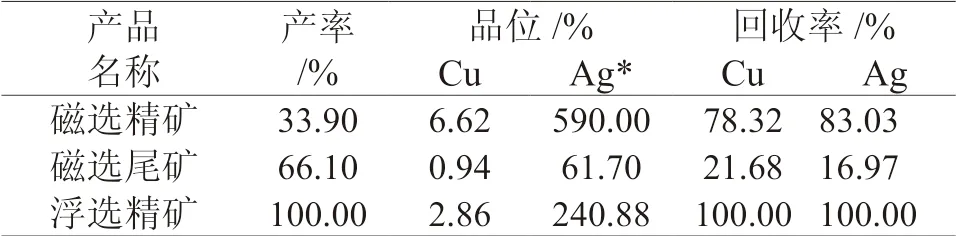

表6 磁选试验结果Table6 Test results of the magnetic separation

由表6 可以看出,经过磁选,磁选精矿中铜品位由原来的2.86% 提高到6.62%。银品位由原来的240 g/t 提高到590 g/t,效果很好。说明达到了磁选富集铜银铁共熔体的目的。但是这样的铜精矿依然不够品位要求而无法销售,必须采用化学方法把铜元素从铜银铁共熔体中分离出来。

2.4 磁选精矿的焙烧+ 硫酸浸出试验

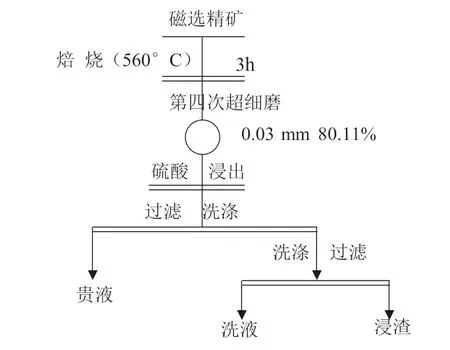

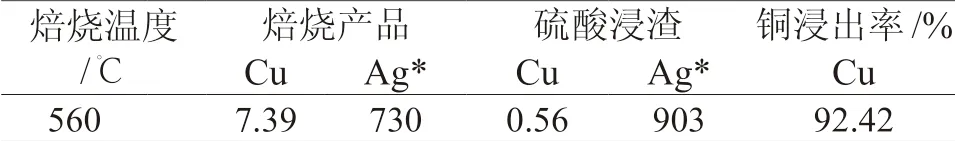

所得磁选精矿通过物理办法已经无法再提高铜银品位,因为铜银铁矿物以共熔体结构存在。所以不得不采用焙烧+ 第四次超细磨+ 硫酸浸出的化学选矿工艺。通过条件试验确定工艺流程见图3。焙烧温度560℃,焙烧时间3 h,硫酸用量300 kg/t。试验结果见表7。

图3 焙烧温度试验工艺流程Table7 Results of roasting + sulphuric acid leaching test

表7 磁选精矿焙烧+ 硫酸浸出试验结果Table 7 Results of roasting + sulphuric acid leaching test

由表7 知,通过焙烧、第四次超细磨,硫酸对铜元素浸出率为92.42%,效果很好。试验中发现,焙烧+ 超细磨矿是必须工艺,否则硫酸很难浸出其中的铜元素。

2.5 硫酸浸渣化学分析

对硫酸浸出铜元素之后的浸渣化学分析,分析结果见表8。

表8 硫酸浸渣主要元素分析结果/%Table 8 Analysis results of main elements of the sulphuric acid leaching resude

由 表8 知, 所 得 浸 渣 含 银903 g/t, 含 铁53.32%。其中的银元素采用氰化物无法浸出,即时再次焙烧+ 超细磨,也很难氰化浸出。建议卖给冶炼厂采用火法冶炼回收。火法冶炼所得废渣可以作为铁精矿销售。

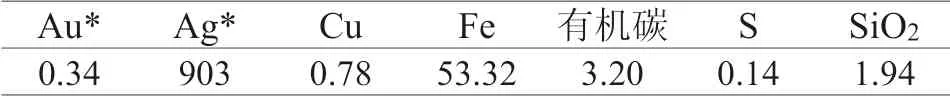

2.6 二、三号线锌渣磁选回收铁试验

二、三号线锌渣含铜0.3% ~ 0.5%,含银40 ~ 50 g/t、含铁29.32%。鉴于铜银回收工艺复杂而且成本高,故将二、三号锌渣按1:1 配料,通过弱磁选单一回收铁元素。

2.6.1 弱磁选试验

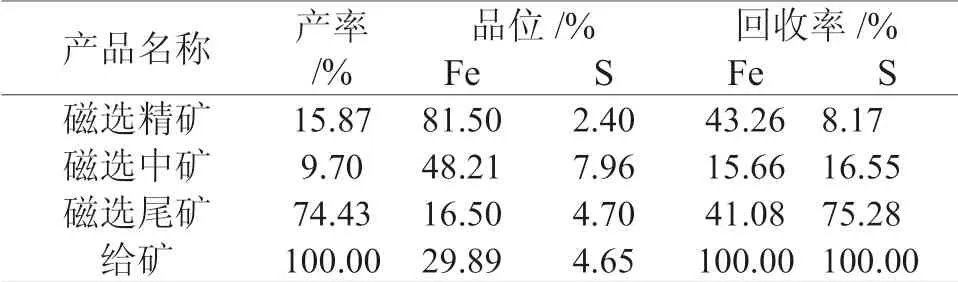

回收铁试验,目标矿物为其中的磁铁矿和碳陨铁型单质铁,试验条件及工艺流程见图4,试验结果见表9。

图3 焙烧温度试验工艺流程Table7 Results of roasting + sulphuric acid leaching test

表9 二、三号锌锌渣磁选试验结果Table 9 Magnetic separation test results of zinc and zinc slag of No.2 and No.3

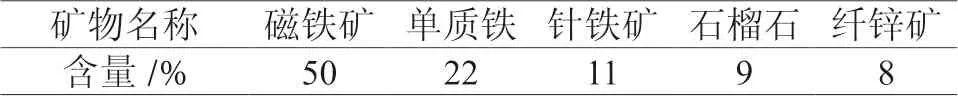

由表9 知,经过弱磁选之后可以获得高品位磁选精矿。含铁81.50%,回收率43.26%。但是含硫2.40%,不符合行业标准。磁选精矿X- 衍射分析结果见表10。

表10 磁选精矿X- 衍射分析结果Table 10 X-diffraction analysis results of the magnetic concentrate

由表10 知,磁选精矿有效矿物为磁铁矿、单质铁、针铁矿,含量分别为50%,22%,11%。纤锌矿分子式为ZnS,属于硫化矿。

2.6.2 磁选精矿焙烧脱硫试验

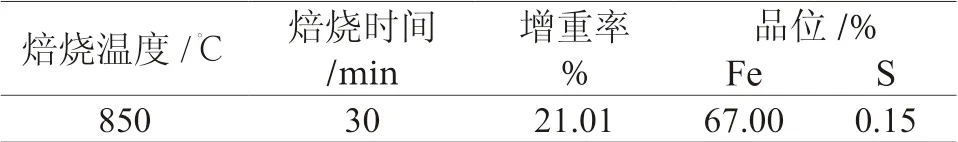

通过条件试验,确定在850℃下,焙烧时间30 min,脱去磁选精矿的硫元素。试验结果见表11。

表11 磁选精矿焙烧脱硫试验结果 Table 11 Desulfurization test results of magnetic concentrate roasting

由表11 知, 经过焙烧之后, 铁精矿品位67.00%;同时增重21.01%。这时精矿含硫0.15%,达到了行业标准。焙烧精矿X- 衍射分析结果见表12。

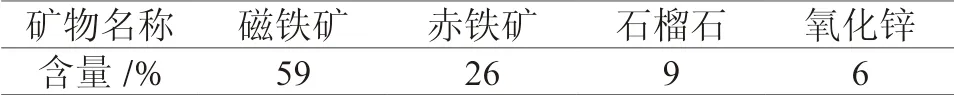

表12 焙烧精矿X- 衍射分析结果Table 12 X-diffraction analysis results of the bake concentrate

由表12 知,焙烧之后铁精矿中的铁矿物转变成磁铁矿和赤铁矿。焙烧后纤锌矿转变成氧化锌。

2.6.3 铁精矿质量分析

铁精矿质量分析结果见表13。

表13 铁精矿质量分析结果/%Table 13 Analysis results of the iron concentrate quality

由表13 知,所得铁精矿符合行业标准。

3 结 论

(1) 在锌渣形成过程中由于焙烧+ 硫酸浸出作业,其中的铜银矿物尽管晶体核心依然保留原来性质,但是表面可浮性很差。另外锌渣的共熔体特性,使铜银铁单体解离变得困难。

(2) 通过大量条件试验,最终制定出浮选铜银工艺流程,试验指标良好。缺点是药剂用量大,成本相对较高。

(3) 对于低品位铜银冶炼渣采取弱磁选单一回收铁元素,工艺流程简单而且效果很好。

(4) 由于共熔体因素,两种工艺均需要超细磨矿+ 焙烧过程。该因素导致锌冶炼渣综合回收成本增加。

(5) 两种工艺所得尾矿可以卖给水泥厂作为配料,反馈良好。所以整个综合回收实现无尾矿回收。